超声波工业混合均化设备的研制

赵寒涛,李昕迪,徐秋茹

(黑龙江省科学院自动化研究所,哈尔滨 150090)

混合是现代工业生产中不可或缺的生产工艺之一,凡是涉及物理和化学变化的过程都会需要混合操作,随着中国工业的蓬勃发展,混合系统以及混合设备也逐渐发展起来。在当今食品、药品、化工、建材、化肥等诸多领域,大部分产品在生产过程中至少有一步混合工艺。混合设备又被称作搅拌设备,按作用划分为物理混合和化学辅助混合,物理混合为单一的搅拌作用,将两种或两种以上的物料通过搅拌生产出混合物。化学辅助混合是指在物理作用的同时伴随着化学反应,以化学反应更加充分为主要目的,其中物理作用使物料之间接触更加全面。

常用的混合机械分为气体和低黏度液体混合器、中高黏度液体和膏状物混合机械、热塑性物料混合机、粉状与粒状固体物料混合机械四大类。本文主要针对中高黏度液体研制一种新的设备——超声波工业混合均化设备。

1 装置的工艺流程及结构

1.1 装置结构

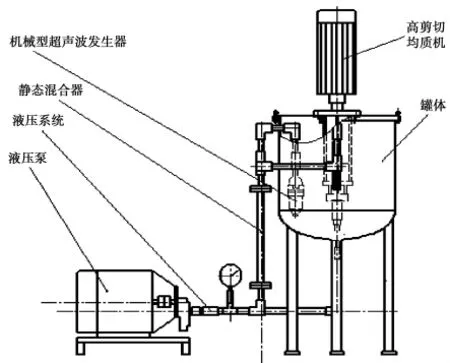

以机械型超声波发生器为核心部件,搭配静态混合器、高剪切均质机、液压系统、混合罐和自动控制系统,组成一套高效超声波工业混合均化设备。

图1 装置结构图Fig.1 The device structure

1.2 工艺流程

将待混合液体按比例打入罐体,启动液压泵,泵体将待混合料液从罐体中抽出送入管路,依次经过静态混合器和机械型超声波发生器,再将混合后料液送入罐体中。管路中设有溢流系统,以保证系统压力(后文中2.1.3.2共振劈簧片的设计中详细介绍了保证系统压力的重要性),同时高剪切均质机连续处理罐体内料液,经过一段时间运行,液体混合完毕。全部生产过程自动控制,自带压力报警、停机等功能。

2 关键技术

2.1 机械性超声波发生器

2.1.1 结构

机械型超声波发生器由助声管、本体、喷射嘴、接口套管、刃形簧片、支杆等组成。喷射嘴前部有一矩形窄缝,刃形簧片(亦称共振劈)的刃口对齐矩形窄缝长边的对称轴,簧片由本体和支杆夹住,封闭在助声管中。超声波发生器的助声管是带有料液流出孔的圆柱形套管,共振劈置于套管中心,当簧片共振产生超声波时,助声管可以使声能集中,增加共振劈产生声波的振幅,提高混合效果。

图2 发生器结构图Fig.2 Generator structure

2.1.2 工作原理

待混合的两相或两相以上的料液,在液压泵的带动下,从入口(图2右侧)进入喷射嘴,喷射嘴外部基本没有背压,料液从喷射嘴的矩形窄缝(窄缝尺寸一般为20mm×0.6mm)高速喷射出,形成高速射流射向共振劈刃口。由于制造和装配等方面的原因,共振劈刃口与射流中心一定存在偏差,这样刃形簧片受高速射流冲击力不均而产生偏弯,同时产生涡流和空穴气泡。簧片本身具有回弹力,使簧片向偏弯方向进行反向运动,同时气泡破裂的爆炸力也迫使刃形簧片向偏弯方向进行反向运动。这个过程周而复始,并通过调整系统压力来控制射流喷射力,使簧片按其自然频率产生共振,激发出超声波。

本设备优于一般超声波设备的地方在于当料液通过喷射嘴矩形窄缝高速喷射出并冲击刃形簧片口时,就达到了高速射流混合的效果,混合料液被破碎挤压成更小、更均匀的液滴,为超声波空化作用打下了一个良好的基础。然后再经超声波空化作用,稳定的乳化液便会迅速形成。

2.1.3 关键部件设计要点

2.1.3.1 喷嘴的设计

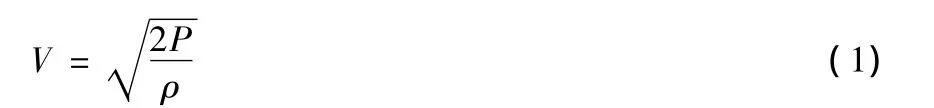

喷射嘴矩形窄缝(见图2)的几何尺寸与射流速度V有一定关系,一般可根据混合系统处理的料液的流量范围来预设计矩形窄缝几何尺寸。连续射流的最大压力与射流速度符合下面公式:

式中:V—射流速度m/s;P—料液系统压力,Pa;ρ—射流液体的质量密度,Kg/m3。

2.1.3.2 共振劈簧片的设计

共振劈采用刃形簧片,簧片刃口做成约30°的尖劈状,稍有偏心对准矩形窄缝。为了使超声波发生器能够获得最大效率,就要对其振动频率进行调节,在超声范围的频率内使共振劈发生共振,共振劈本身的固有频率通常与簧片的几何尺寸、簧片刃口的尖锐程度、固定方法、材料特性等诸多因素有关,因而调整比较繁琐。我们将共振劈固有频率预先设定在某一超声波频率上面,然后调节料液的射流激发频率,使其射流激发频率与簧片固有频率相匹配。激发频率由下式估算:

式中:f—激发频率,Hz;V—射流速,m/s;x—喷射嘴与共振劈之间的距离,m。喷射嘴矩形窄缝的射流速度V与喷射嘴矩形窄缝到共振劈前刃口的距离x,这两个参数都和超声波发生频率f有关,V与f成正比,x与f成反比。为了能够调整距离x参数的大小,本项目将喷嘴设计成可调的。而对于V参数,由(1)式可转变为下列表达式:

由(3)式可见,只要通过调节料液系统压力P,就可以使共振劈产生超声波共振效果。

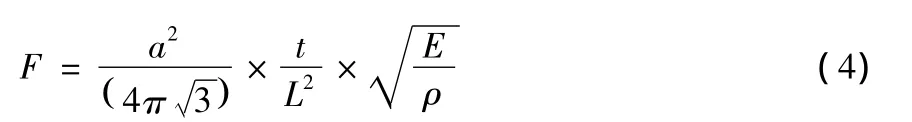

共振劈材料选取时应尽量采用弹性极限较高的弹簧钢,其固有频率F就是超声波发生的频率,其公式如下:

式中:F—共振劈固有频率,Hz;a—振型常数;t—共振劈平均厚度,m;L—共振劈长度,m;E—弹性模量,Pa;ρ—密度,kg/m3。共振劈振动频率,在射流低速度时,由(2)式激发频率f决定,速度加大,频率也升高,在达到(4)式频率F时,共振劈以其固有频率共振,频率就由簧片控制,不再改变。

2.2 高剪切均质机

高剪切均质机根据超剪切原理,实现液相的乳化。其工作原理有以下两方面:

(1)机械撞击、液力剪切作用

带有叶片的转子高速旋转产生比较强大的离心力场,在转子中心产生很强的负压区,料液由定转子中心被吸入,在强大的离心力作用下,料液向四周扩散,在扩散过程中,料液先受到叶片的搅拌,同时在叶片端面和定子齿圈内侧的窄小间隙内受到剪切,再进入内圈转齿和定齿的窄小间隙内,产生非常大的剪切、摩擦与撞击,使分散相液滴破碎。由内圈向外圈转齿的线速度不断增高,料液在向外圈运动过程中受到越来越强烈的剪切、摩擦和碰撞,料液被粉碎得越来越细,最后达到均质乳化目的。下面以符合牛顿流体为例来分析其剪切力,由牛顿黏性定律可得:

式中:τ—剪切应力,Pa;μ—黏度,Pa·s;u—转子边缘速度,m/s;h—定转子间隙,m。由式(5)可知,料液通过上述间隙时受到很大的剪切力,而且转子转速越高,定子与转子间隙越小,剪切力就越大。

(2)空穴效应作用

在料液流动过程中,如果某一点上面的压力低于其饱和蒸汽压时,料液开始沸腾形成气泡,同时溶于液体中的空气都游离出来形成气泡,这些气泡使料液流动不连续,被称为空穴现象。高剪切头高速运动能把料液线速度提到300~500m/s,此时压力迅速下降到低于饱和蒸汽压力,料液中形成气泡,出现空穴现象。但当大量气泡随压力升高而瞬间破灭时,就产生了高速微射流,这个高速微射流产生的脉冲压力接近200MPa,这就是空穴效应。空穴效应也是高剪切均化机均化质量好的一个重要因素。

2.3 静态混合器

静态混合器是由按一定方式装填在管道内的混合单元所组成,每个混合单元都起着分割液流的作用[1]。工作中,静态混合器的内部元件保持静止状态,料液在混合器内流动时受混合单元的作用,发生分流、合流、旋转等运动,使料液达到良好的混合。在不同的料液流动状态下,混合原理是有所差别的。层流时,是利用“分割——位置移动——重新汇合”三步对料液进行有规则重复混合;在湍流时,除上述三步外,因为料液在流动的横断面上产生剧烈的湍流,这样就有很强的剪切力作用于料液,使料液再进一步被分割而达到混合[2]。静态混合器发展至今已经比较成熟,达到30多种,本文不再赘述。

3 国内外同类产品比较

3.1 国内外发展现状

超声波的发生通常有三种途径,即通过机械系统、磁控振荡器和压电晶体振荡器。激励压电换能器与磁致伸缩换能器的电气设备价格高昂,而且处理料量也少,因而上述这两种超声混合一般只用于实验室药物的特殊应用,工业生产中很少应用。机械型超声系统的发展,使经济上对料液进行大规模工业处理成为可能。

国外机械型超声波发生器研制已有报道,德国、英国正处于实验室阶段,他们借助超声循环处理可获得每t含20%石蜡的乳化液,过去不用超声加工,仅能获得每t含5%石蜡的乳化液;日本用超声处理乳化液以生产优质鞋油,此外,为纺织业研制出多种防腐液等。

我国较早就开始机械型超声波发生器的研制,同时结合静态混合器、高剪切均质机、液压系统、混合罐和控制系统,组成一套高效超声波工业混合均化设备,用于液液相混合。

3.2 同类设备比较

对混合设备好坏的评估主要有下面四个方面:混合均匀度是分析料液混合好坏的物理量,通过概率论获得,混合均匀度是由混合设备种类确定;死角指料液在混合容器中不能参与混合的物理现象,死角百分比是评价混合设备制造好坏的物理量;混合时间是评价混合速度的物理量,指不同料液开始混合到混合达到均匀度要求内的时间,混合时间是由混合设备种类及型号确定;混合消耗的能耗,由于不同设备采用技术路线不同,其能耗差别很大。下面从混合效果和消耗能耗两方面进行比较。

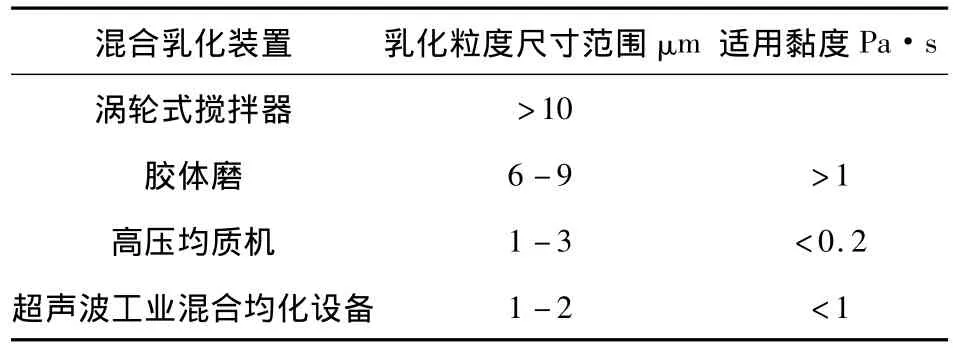

表1 不同设备混合乳化效果Tab.1 The effect of different mixed emulsifying equipment

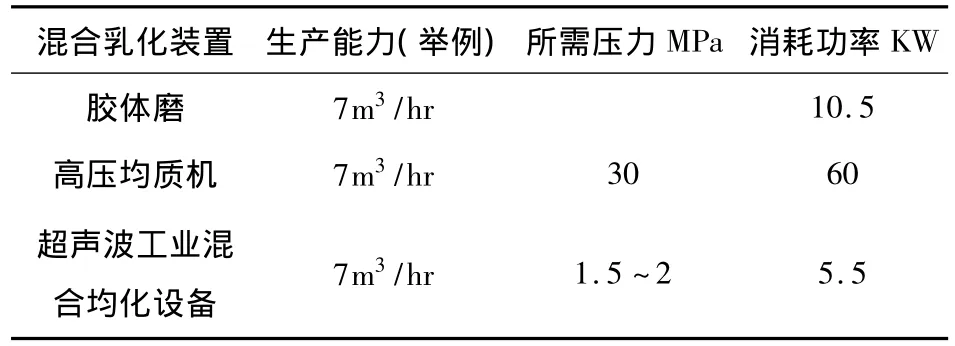

表2 不同设备所消耗能量Tab.2 The energy consumption of different equipment

一些原用高压均质机进行均质的产品,应用超声波发生器处理后,亦可获得相同细度效果,但大大降低了所需压力,从而使所需功率降低,所需能耗仅为高压均质机的1/10。

3.3 超声波工业混合均化设备的优点

(1)产生有亚微米的乳化粒子并且较均匀。

(2)乳化液极其稳定。

(3)产生稳定乳化需要的表面活性剂少。

(4)所消耗能量非常少。

4 结束语

这种超声波工业混合均化设备具有结构简单、坚固耐用、连续操作、处理量大、性能可靠、安全方便、经济实用等优点,并已成功应用于柴油乳化、纳米活性炭涂料制备等领域。

[1]J·Y·欧舒.流体混合技术[M].北京:化学工业出版社,1991:34-39.

[2]吴英桦.黏性流体混合及设备[M].北京:中国轻工业出版社,1993:46-55.