游离磨粒研磨过程三体界面的摩擦学特性测试和分析

贾文兵, 王 伟, 刘 焜, 王召唤

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

0 引 言

自文献[1]提出第三体的概念以来,三体摩擦界面一直是学者们的研究对象,其研究领域很广,从最初摩擦副的三体磨粒磨损,到可控制的磨损-研磨抛光加工[2],再到近年来出现的颗粒流润滑[3-4]等。国内外研究学者对三体摩擦做了大量研究,指出第三体的粒度和硬度、第一体材料的性能、两表面的相对运动速度和施加的载荷等因素都会对三体摩擦过程产生重要影响。

文献[5]采用有限元法建立平行板模型模拟三体摩擦界面,考察了颗粒与两平行板相对运动过程中颗粒的动能及作用于上下板的应力等参数。文献[6]利用离散元法研究了摩擦界面间的颗粒粒径对摩擦副的摩擦学特性的影响,指出粒径的均匀分布和高斯分布使颗粒间的力分布趋向均匀,摩擦副运动更加平稳,摩擦因数有所减小。文献[7]利用HDM20端面摩擦磨损试验机研究了颗粒对液-固二相润滑摩擦和温度特性的影响,结果表明,在该过程中,摩擦特性与颗粒研磨液的材料特性、颗粒数量和粒径密切相关。文献[8]利用钢片和钢轮配副,在界面间添加磨料,通过评估实验前后磨粒的粒度分布,研究了磨料的破碎对摩擦界面摩擦磨损特性的影响。

游离磨粒研磨加工过程是典型的三体摩擦过程,大多数文献是从应用角度来研究[9-10],从三体摩擦的角度研究该加工过程相对较少。文献[11]利用研磨抛光机进行了三体磨粒磨损实验,通过观察试验结束后试件表面,研究了不同粒度碳化硅磨粒在三体摩擦界面作用中的材料去除机理。

游离磨粒研磨过程中三体摩擦界面的相互作用十分复杂,直接观测比较困难。大多数学者都是通过数值模拟或试验测得的数据或观测的试件显微照片来推测第三体和两表面的相互作用,缺乏对三体摩擦过程摩擦特性实时监测的研究。本文研制一小型面接触摩擦试验机,研究不锈钢试件、刚玉磨粒和铸铁盘所组成的三体摩擦界面的相互作用过程中摩擦特性的变化。

1 试验装置

小型面接触摩擦测试系统基于UNIPOL-810型精密研磨抛光机改造而成,保留其主运动形式,其装置如图1所示。

图1 试验装置示意图

该系统通过伺服电机带动装有研磨盘的主轴旋转,利用固定在机体上的支架阻挡研磨盘上的载样盘随其转动,从而形成面接触的摩擦运动形式。通过在研磨盘上添加研磨液,创造所需的三体摩擦界面相互作用的试验条件。

支架部分加装拉压力传感器,可实现由粘贴在载样盘下面的试件、磨粒和研磨盘所构成的三体摩擦界面间摩擦力的实时准确测量。数据采集系统的原理如图2所示。

图2 数据采集系统原理图

试验机利用变频器控制伺服电机,能够实现主轴在0~600r/min范围内的无级变速。通过在载样盘上加减砝码,试验机可实现15~45N范围内不同的载荷变化。对摩擦力的测量具有灵敏度高、数据重复性好等特点。

2 试验方法

选择304不锈钢试件和铸铁盘组成磨擦副,添加含有刚玉磨料的研磨液,设计3组试验,分别研究磨粒粒径、载荷和研磨液质量分数对三体摩擦界面相互作用过程的影响。试验工况参数见表1所列。

表1 试验工况参数

试件为单向纹理表面,垂直纹理方向表面粗糙度值Ra为2.43μm,平行于纹理方向Ra为1.15μm,尺寸大小为20mm×15mm×1mm,利用石蜡将4个试件对称地粘贴在载样盘上。研磨液选用刚玉磨料配制[12]。本文选择六偏磷酸钠作为分散剂,配制不同质量分数的水溶性浆液,未添加pH值调节剂,具体配比见表2所列。

表2 研磨液的配比

采用自动滴料器将研磨液添加到研磨盘上,调节阀门控制研磨液平均流速约为0.6mL/s。每次试验持续20min,每个试验重复3次,取平均值得到最终试验结果。

3 结果及分析

3.1 粒径对摩擦界面间摩擦特性的影响

选择平均粒径为14、7、2.5μm的刚玉磨料配制质量分数为10%的研磨液,在研磨盘转速为80r/min、载荷为22.5N的工况下完成该试验。磨粒粒径与界面间摩擦力的关系如图3所示。

图3 磨粒粒径-界面摩擦力的关系

从图3可看出,随着摩擦界面间磨粒粒径的增大,摩擦力逐渐减小。这可能是由于在相同质量分数下,磨粒粒径较小时,单位体积研磨液中所含磨粒较多,摩擦界面间含有较多磨粒,会产生较大的切削作用,所以摩擦力较大。当粒径较大时,单位体积内研磨液中所含的磨粒较少,界面间含有磨粒也较少,切削力较小。另外,由于垂直于纹理方向的试件表面粗糙度为2.43μm,当粒径较大时,摩擦界面间的第三体磨粒可能表现出滚动的作用更多,从而造成界面间的摩擦力较小。

当磨粒粒径为2.5μm时,摩擦界面间的摩擦力波动较小,稳定值为11N,7μm和14μm的磨粒添加到摩擦界面间时摩擦力波动稍大,分别在8.5N和7.2N附近波动。

具体到某一工况下来看,摩擦力既有较大的波动,也有较小的波动。较小波动可能是第三体在摩擦界面中作用的体现;较大波动的原因部分由于研磨液流量不稳,当摩擦界面间的研磨液添加较多时,摩擦力较大,当研磨液流量较小时,摩擦力相应变小。由于粒径较大的磨粒的悬浮性不好,易于沉淀,而沉淀会影响研磨液的流速,故摩擦力波动较大。

试验后测量试件的表面粗糙度和磨损量,结果表明:随着磨粒粒径的增大,获得的试件表面粗糙度先增大又减小,试件的磨损量则单调减小。这可能是由于磨粒粒径较小时,单一磨粒对试件材料的切削量较小,造成了表面粗糙度较小,但界面间磨粒较多,整体的切削量较大,磨损量较大;粒径增大时,单一磨粒在试件表面的划痕较深,造成试件的表面粗糙度增大,但界面间磨粒较少,故磨损量较小;当粒径进一步增大时,磨粒容易破碎为较小的磨粒,破碎的磨粒在两表面间运动可对试件表面微切削,较大的磨粒还可能在界面间反复滚压,表面粗糙度反而有所下降。

3.2 载荷对摩擦界面间摩擦特性的影响

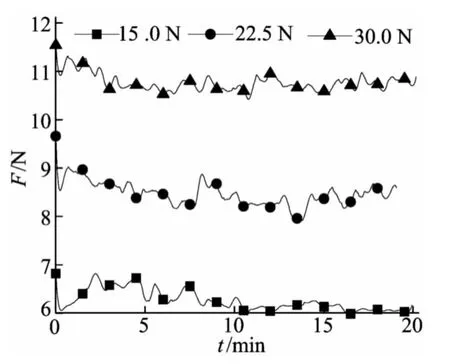

载荷是影响三体摩擦界面间第三体与表面作用程度的重要因素之一,利用粒径为7μm的刚玉磨料配制质量分数为10%的研磨液,在研磨盘转速为80r/min时,考察15.0、22.5、30.0N3种载荷对界面间摩擦力的影响,与此对应的界面间的压力分别为12.50、18.75和25.00kPa。3种载荷与界面间摩擦力的变化关系如图4所示。从图4可以看出,当载荷递增时,界面间的摩擦力均值呈递增趋势。

图4 载荷-摩擦界面间摩擦力的关系

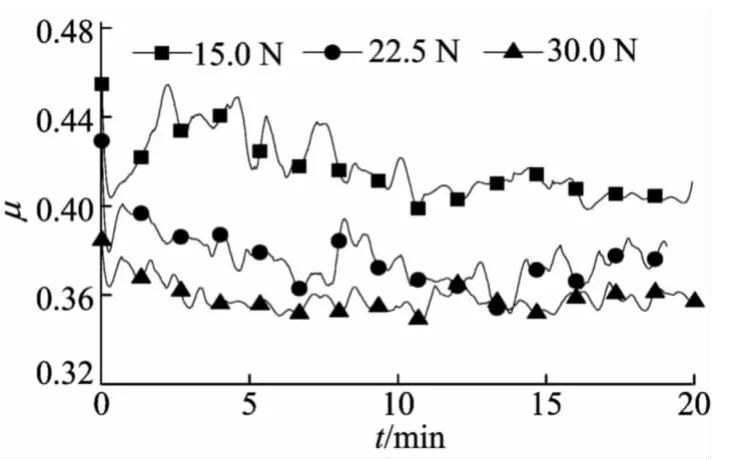

为了使结果更具有可比性,将各个时间点的摩擦力数据除以相应的载荷便得到不同载荷下摩擦系数随时间的变化关系,如图5所示。从图5可以看出,在15.0N的载荷下,界面间的摩擦系数最大。随着载荷的增大,界面间的摩擦系数逐渐减小。

综合图4和图5可知,当载荷较小时,界面间的摩擦力相对较小,但摩擦系数相对较大,这可能是因为载荷较小时界面间的磨粒破碎现象较少,较大的磨粒对材料的压痕较深,相对运动时单个磨粒切削材料较多,故其摩擦系数较大。当载荷变大时,界面间的磨粒在载荷的作用下容易破碎为粒径更小的磨粒,界面间的磨粒达到一定数量后可能会把2个第一体表面分开,运动时可以减小界面间的摩擦系数。

图5 载荷-摩擦界面间摩擦系数关系

试验后测量试件的表面粗糙度和磨损量,结果表明,随着加载载荷的增大,试件表面粗糙度逐渐减小,试件磨损量逐渐增大。载荷为15.0N时,获得的试件表面粗糙度最大,当载荷为22.5N和30.0N时,表面粗糙度几乎没有差别。这是因为摩擦过程中磨粒的破碎程度不同,载荷较大时,磨粒容易破碎为粒径更小、数量更多的磨粒,界面间较小的磨粒会修整较大磨粒在界面间滑动形成的粗糙表面,造成表面粗糙度降低。此时,虽然单个磨粒的切削量较小,但是界面间的磨粒个数较多,所以总体结果是试件磨损量较大。这与粒径对试件磨损量的影响一致,也证实了载荷对摩擦力影响的推断。

3.3 研磨液质量分数对界面间摩擦特性的影响

相同粒径条件下,在三体摩擦界面中,磨粒的质量分数会影响其与第一体表面的相互作用状态。当界面间的磨粒较少时,磨粒在载荷的作用下,可能会与其中的1个或2个表面产生切削运动,此时摩擦力较大。当界面间的磨粒较多时,摩擦界面间可能会出现2层或多层磨粒,此时磨粒与磨粒之间的作用增多,可能会形成类似颗粒流润滑的状态,此时摩擦力较小。

本试验采用粒径为7μm的刚玉磨料配制5%、10%和20%3种不同质量分数的研磨液,在转速为80r/min、载荷为22.5N的条件下进行试验。分析了研磨液质量分数与界面间摩擦力的关系如图6所示。

从图6可以看出,研磨液质量分数为5%时,摩擦力最大,研磨液质量分数为10%和20%时,摩擦力较小,并且变化趋势基本一致。这说明当磨粒超过一定质量分数时,质量分数对界面间摩擦力的影响变小。这可能是由于研磨液的质量分数小时,摩擦界面间的磨粒较少,磨粒在两表面作用下产生滑动或滚动切削,摩擦力较大;而当研磨液质量分数较大时,界面间的磨粒较多,此时磨粒之间相互作用的比例较大,会表现出颗粒物质的某些性质,可能有颗粒流润滑状态存在,故此时摩擦力较小。

图6 研磨液质量分数-摩擦界面间摩擦力的关系

试验后测量试件的表面粗糙度和磨损量,结果表明:当研磨液质量分数为5%时,试件表面粗糙度最大,当研磨液质量分为为10%和20%时,粗糙度均减少,且相差不多。所以随着研磨液质量分数的增大,试件的磨损量逐渐增大,原因可能是研磨液质量分数较小时,界面间的磨粒较少,此时磨粒在界面间的主要作用为相对滑动和滚动,造成试件表面划痕较深,粗糙度大。但由于磨粒较少,总体磨损量较小。当质量分数增大时,界面间磨粒较多,每个磨粒受到的载荷较小,此时试件表面的划痕较小,表面粗糙度减小。但由于磨粒较多,总体形成的磨损量较大。

4 结束语

本文利用自制的摩擦测试系统,研究了磨粒粒径、载荷及研磨液质量分数对三体摩擦界面相互作用过程的影响,分析了不同工况下界面间摩擦力和试件表面粗糙度及磨损量不同的原因,探索了颗粒物质性质在该过程中的体现。结果表明:

(1)在研磨液质量分数相同、粒径或载荷不同的情况下,界面间的摩擦力和试件磨损量与磨粒粒径成反比,与载荷大小成正比。载荷增大或磨粒粒径减小时,试件的磨损量变化趋势一致,这说明界面间的磨粒在较大的载荷下会破碎为小的磨粒。

(2)在磨粒粒径和载荷相同情况下,当研磨液质量分数小时,界面间的摩擦力大;当超过某一临界值时,质量分数对摩擦力影响变小,这说明摩擦界面间可能有颗粒流润滑状态的存在。

[1]Godet M.The third body approach,a mechanical view of wear[J].Wear,1984,100(1/2/3):437-452.

[2]Iordanoff I,Charles J L,Berthier Y.Discrete element model:a helpful tool for abrasion process study [J].Journal of Engineering Manufacture,2007,221(6):1031-1039.

[3]王 伟,刘 焜.颗粒流润滑的现状和展望 [J].摩擦学学报,2008,28(6):567-572.

[4]王 伟,刘小君,刘 焜.颗粒流润滑过程中粉末层的微观破坏形式和机理分析[J].摩擦学学报,2012,32(3):258-263.

[5]Kabir M A,Lovell M R,Higgs C F.Utilizing the explicit finite element method for studying granular flows[J].Tribol Lett,2008,29:85-94.

[6]王 伟,刘小君,刘 焜.粒度及其分布对颗粒研磨液摩擦副摩擦学特性的影响[J].中国机械工程,2012,23(7):757-761.

[7]刘 伟,刘小君,王 伟,等.颗粒对液-固二相润滑摩擦和温度特性影响的试验研究[J].合肥工业大学学报:自然科学版,2009,32(5):624-627,639.

[8]Hosseini P,Radziszewski P.Combined study of wear and abrasive fragmentation using Steel Wheel Abrasion Test[J].Wear,2011,271(5/6):689-696.

[9]朱从容,吕冰海,邓乾发,等.非晶态合金薄膜铜衬底超精密抛光的实验研究[J].金刚石与磨料磨具工程,2011,31(1):58-61.

[10]沈晓安,周兆忠.不锈钢镜面的游离磨粒精密加工[J].航空精密制造技术,2009,45(4):5-8.

[11]Bingley M S,Schnee S.A study of the mechanisms of abrasive wear for ductile metals under wet and dry three-body conditions[J].Wear,2005,258(1/2/3/4):50-61.

[12]高 璐,蒙素玲,赵月昌.高精度氧化铝抛光液及其制备方法:中国,201010170416.X[P].2010-09-15.