涡旋压缩机动涡旋盘热弹性耦合分析

韩 坤, 唐景春, 高 才

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

涡旋压缩机因具有高效率、高可靠性、低噪音和低成本等优点而被广泛应用。涡旋压缩机动静涡旋盘是其最重要部件,因工作特性复杂,动静涡旋盘应力分布难以通过解析方法求得[1]。

有限元分析可以对动静涡旋盘进行应力与应变计算和研究,对动静涡旋盘的设计和制造具有一定的指导意义。

目前,有2种动涡旋盘的分析方法。文献[1-3]仅考虑气体力,忽略温度场的作用;文献[4-5]考虑到温度场和气体力的耦合,但所加的温度场是线性变化的。以上2种方法在分析动涡旋盘时,都没有考虑静涡旋盘对动涡旋盘的作用。

涡旋压缩机工作过程中,会产生不同的压缩腔室,每个腔室的压力温度都不同。本文仿真计算时,对不同的压缩腔室分区施加不同的温度(非线性变化的温度)。同时,分析动涡旋盘时,还考虑到其与静涡旋盘接触而产生的位移和力的约束。

1 仿真前处理

1.1 动涡旋盘三维模型的建立

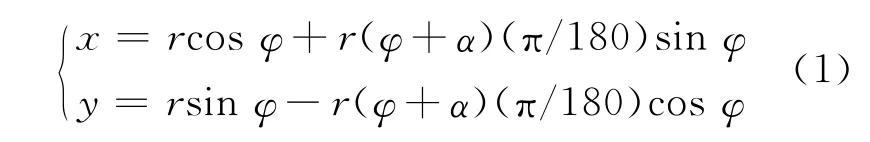

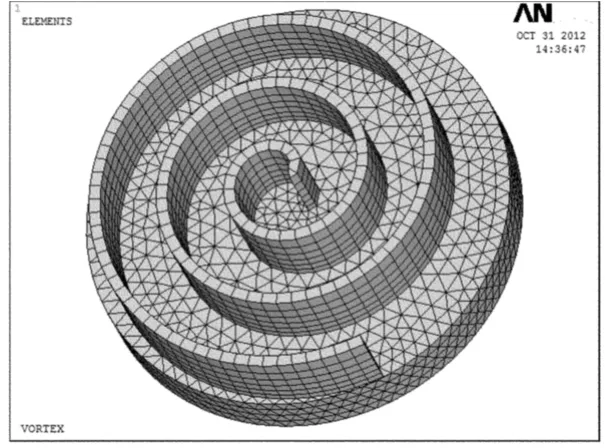

为避免软件之间图形转换可能造成的图元丢失,在ANSYS中直接建立动涡旋盘模型。动涡旋盘的涡旋齿是一种连续的渐开线形线,可根据渐开线方程,利用ANSYS中的APDL语言建立模型。

涡旋齿内侧渐开线方程:

涡旋齿外侧渐开线方程:

其中,r为基圆半径;φ为渐开线展开角;α为渐开线发生角。

三维建模所用尺寸数据:r为4.217 6mm,基圆中心距为8.75mm,渐开线发生角α为30°,涡旋齿高为30mm,动涡旋盘半径为83.5mm,动涡旋盘厚度为20mm。所建模型如图1所示。

动涡旋盘建模过程中,忽略了盘中的圆角和倒角,因而可减少划分网格的数量。

图1 动涡旋盘三维模型

1.2 模型网格划分

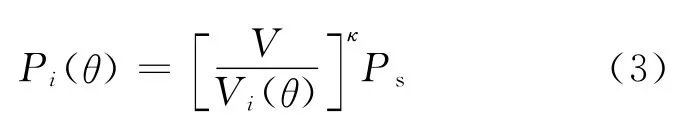

ANSYS分析中,采用SI单位制。实际涡旋盘是铸铝的,材质特性参数如下:弹性模量0.7×105MPa,泊松比0.33,材质密度2 800kg/m3,热膨胀系数为 2.45×10-5/℃,传热系数 为220W/(m·℃)。

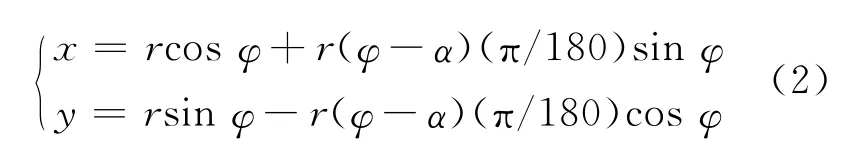

耦合计算采用间接耦合法,即先进行热分析,将求得的节点温度作为体载荷施加到结构应力分析中,因此选择热分析单元Solid70和结构分析单元Solid185。动涡旋盘采用四面体和六面体混合划分方法,划分网格后的有限元模型共有5 470个单元、18 956个节点,如图2所示。

图2 网格模型

2 有限元模型载荷和约束的施加

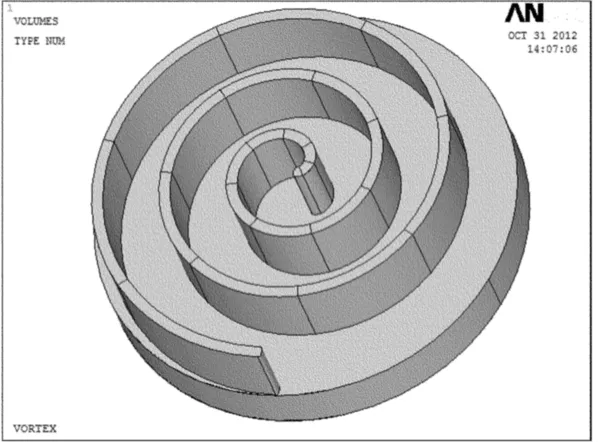

涡旋盘是高速运动的部件,ANSYS无法对其任意时刻进行有限元分析。压缩过程完成时刻作用于动涡旋盘内、外表面的压力差最大,齿部的轴向变形及端板的变形也最大,故本文选取这一时刻进行静态结构分析[6]。此时,动静涡旋盘的位置如图3所示。

图3 涡旋盘位置

2.1 工作腔压力和温度的确定

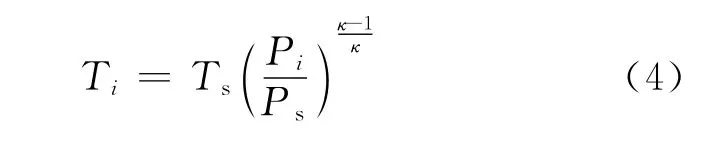

涡旋式压缩机在运转过程中,静涡旋盘与动涡旋盘会在同一时刻形成高压、中压以及低压3对不同的冷媒压力的压缩腔。根据实际运行工况可知,该型号压缩机吸气压力0.28MPa,排气压力1.8MPa。第2压缩腔的压力值为[7]:

其中,κ为冷媒介质R134a的等熵指数,取1.19;θ为主轴转角;Ps是吸气压力,工作状态下取0.28MPa;V为吸气腔的容积;Vi为第2压缩腔的容积。

涡旋盘工作时,吸气腔的介质被压缩程度小,故温度较低,随着压缩过程的进行,排气腔内的介质被压缩程度最高,因而温度最高。由测量可知吸、排气腔的温度分别为15℃和85℃。第2压缩腔的温度Ti为:

其中,Ts为吸气腔的温度。

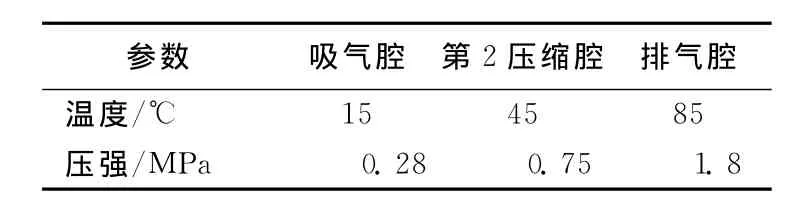

由测量和计算可得图3位置时各个工作腔的温度和压力值,见表1所列。

表1 各腔的压力和温度值

2.2 温度载荷的施加

根据图3对不同的压缩室施加温度载荷,将温度施加在实体模型的表面上,计算程序自动将其转换到相应的节点上。计算热应力时,还需要有参考温度,根据实际工况,本文所选参考温度为30℃

2.3 惯性载荷和气体力的施加

在涡旋压缩机的工作过程中,动涡旋盘所受载荷主要有如下2个部分:① 涡旋盘运转以及重力作用的惯性载荷;② 压缩气体对涡旋盘产生的气体力[8]。

动涡旋盘涡旋型线基圆中心绕静涡旋盘涡旋型线基圆中心作圆周运动,动涡旋盘整体平动,所以动涡旋盘上各点加速度在任意时刻大小、方向均相同。结合实际工况,在有限元分析时施加如下惯性载荷[3]。

主轴转速:

加速度:

取重力加速度的大小为9.8m/s2。

根据图3所示动静涡旋盘啮合的位置,确定各压缩腔对应的转角范围,给转角范围内的压缩腔的涡旋齿壁面施加压力,来模拟实际工作中的气体力。压力施加到几何表面,由程序转换到节点上。各腔室压力的大小,随壁面的转角线性增加到下一级压缩腔的值。

2.4 位移约束

根据动涡旋盘的实际工作情况,给有限元模型施加了如下边界位移条件:约束动涡旋盘主轴承座内孔表面的3个方向的位移,也就是x、y、z方向的位移分别为0。同时,动涡旋盘和静涡旋盘存在接触,在柱坐标下,限制其径向位移为0。

3 ANSYS计算结果与分析

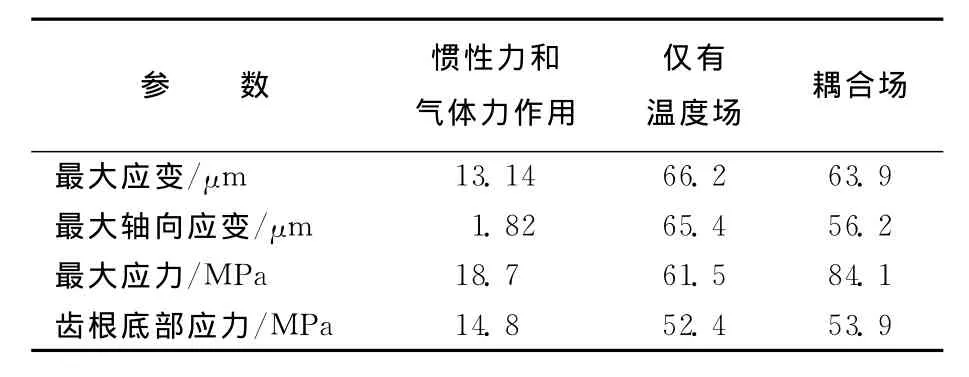

用ANSYS分别就仅有温度场、仅有惯性力和气体力及温度场、惯性力和气体力均存在的耦合场3种情况,对动涡旋盘进行计算。

图4显示在惯性力和气体力作用下动涡旋盘的应力分布。在此情况下,最大变形量为13.14μm,最大轴向变形量发生在涡旋齿头的顶端,为1.82μm。在不考虑温度影响时,由于动涡旋盘运动,会在径向产生最大变形。最大范式应力出现在涡旋齿根部,为18.7MPa。

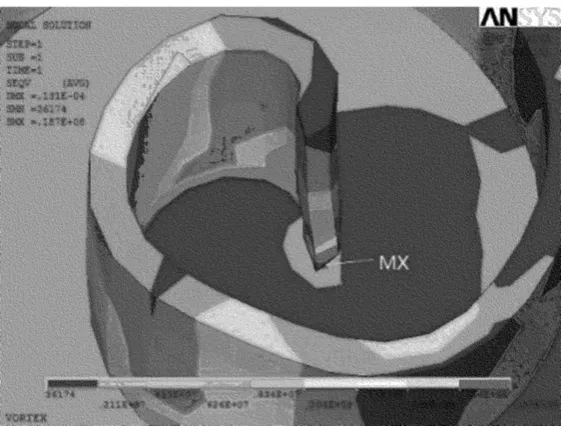

图5显示在仅有温度场时动涡旋盘的应力分布。在此情况下,最大变形量发生在涡旋齿的齿头顶端,总变形量为66.2μm,轴向变形量为65.4μm。可见温度场主要影响涡旋盘的轴向变形,对径向变形的影响不大。最大范式应力出现在涡旋齿最内圈与底板结合处。在图5中,显示为齿头根部到标有MX的端齿与底板结合区域,应力值为61.5MPa。动涡旋盘最内圈处于温度最高的地方,热变形量最大,因而导致应力值较大,是易发生损坏的地方。

图4 惯性力和气体力下的应力

图5 温度场下的热应力

图6 显示动涡旋盘在温度场、惯性力和气体力耦合场作用下,应力分析的结果。动涡旋盘最大应变和最大轴向应变均出现在齿头顶端,大小分别为63.9、56.2μm。齿头顶端在受力后,能够产生最大变形,因而应力较小,是不易产生损坏的位置。由于气体力的存在使得应变值小于仅有温度存在的情况。最大范式应力出现在图6中MX所指区域,应力值为84.1MPa。在 MX所指区域的附近应力值都偏大。

表2列出了3种情况下的计算结果。通过对比可以发现,温度是影响应力和应变的主要因素,齿根底部介质的压力和温度最大,应力值最大,是最容易出现损坏的地方。

表2 3种情况下的计算结果

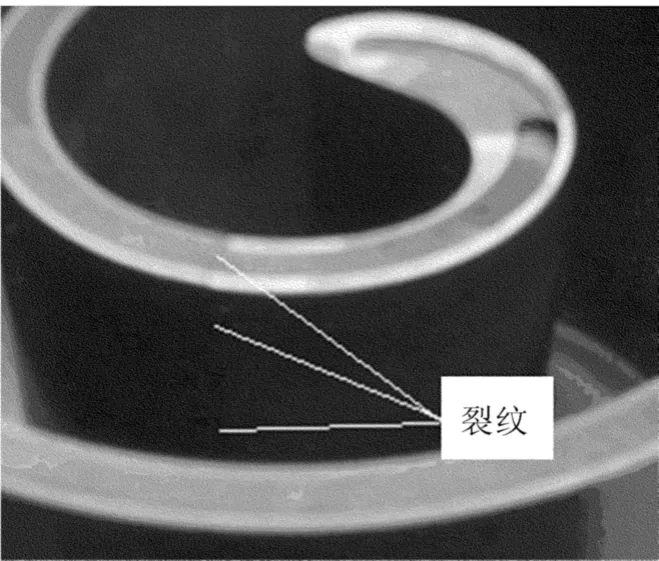

图7的裂纹是动涡旋盘刚开始损坏的位置,与耦合场下应力偏大的区域相符合。本次分析计算考虑到静涡旋盘对动涡旋盘径向位移约束,因而最内圈涡旋齿的受力类似悬臂梁,齿头产生最大位移,应力最大值出现在有约束的位置。

图7 实际产生损坏的动涡旋盘

4 结 论

(1)由动涡旋盘的裂纹可以看出,有限元模型的边界条件施加是正确的,能够预测危险点存在的区域,对该型号动涡旋盘设计和制造有指导意义。

(2)由3种计算结果对比可知,对动涡旋盘造成较大影响的是热应力部分,动涡旋盘的变形趋势与只受到热应力影响的情况相似。降低涡旋压缩机工作环境的温度能够降低热应力,对动涡旋盘是有利的。

(3)铸铝材质的动涡旋盘热膨胀系数较大,产生最大变形量的齿头处与高压区,极易造成齿头的磨损和密封不良,影响压缩机的效率。故应事先降低动涡旋盘涡旋齿中心部分的高度,保证动静涡旋盘在稳定运转时密封良好。

(4)动涡旋盘涡旋齿和底盘接触部位也是应力较大的区域,两者的连接应尽可能以圆角过渡,减少应力集中。

[1]王 玮,曹皇亲.涡旋压缩机在卡车上的应用研究[J].合肥工业大学学报:自然科学版,2009,32(11):58-60.

[2]杨广衍,盛 林,张秀丽,等.无油涡旋真空泵温度场、应力场和 热 变 形 的 ANSYS 模 拟 [J].真 空,2008,45(5):17-19.

[3]赵树峰,陈 旭.涡旋压缩机动涡旋盘的应力及变形分析[J].化工机械,2003,30(1):17-21.

[4]金 丹,陈 旭,田 涛.非均匀温度场下涡旋压缩机动涡旋盘的应力及变形分析[J].流体机械,2003,31 (6):11-14.

[5]殷 俊,杨美传.基于热应力场耦合的涡旋压缩机动涡旋盘有限元分析[J].压缩机技术,2011(6):6-9.

[6]郭守宁,王若旭,冯新伟.涡旋压缩机涡旋盘数值模拟研究[J].化工机械,2011,38(3):345-347.

[7]邬再新,杜文武.渐开线-高次曲线组合型线涡旋压缩机的设计及有限元分析[J].压缩机技术,2011(2):5-9.

[8]廖道平,吴业正.制冷压缩机[M].北京:机械工业出版社,2000:131-152.