钢丝绳返回挡圈的加工方法的研究

张 利

(中国葛洲坝集团机械船舶有限公司机械厂,湖北 宜昌 443002)

目前,固定卷扬式启闭机的应用越来越广泛,其中在卷筒上应用最多的是多层缠绕的方式,在多层缠绕卷筒装置中,钢丝绳的固定和钢丝绳的返回挡圈的设计成为关键。

1 加工原理

为了满足本厂生产的需要,我们在一台CMK5231立式车床上做了相应的改造,改造原理如下:

挡圈爬坡分几种情况:Z轴方向爬坡、X轴方向爬坡和两轴一起爬坡。每一种情况都要单独处理,首先在工件特殊位置安装3~5个产生开关信号的金属块,用以标志特殊的几何轴产生进给位移的区间,如0~54°、180~234°等,然后工作台边缘底部安装两个可以输出到PLC开关量信号的接近开关,其中,一个用作给金属块计数,另一个用作给计数器清零。在不同的角度区间,通过PLC计数当前值,给出几何轴点动指令,使“自动”进给的动作产生。为了使主轴每一转周而复始的运行,还需找到一个合适的区间,让刀具回到起始位置。如果主轴负载变化造成的转速扰动不大,可以认为主轴转速基本不变,那么只要设定好合适的轴速度,就可以使刀具在指定的角度区间(如54°)爬坡位移达到图纸的要求(如29mm)。

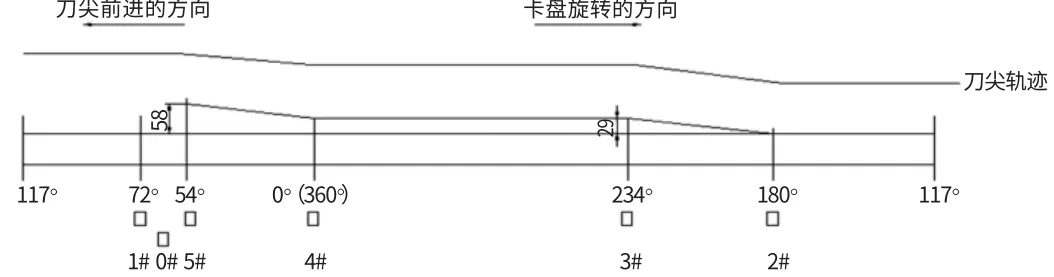

图1 挡圈展开图

从图1的挡圈展开图中可以看出,工件轴向(Z轴运动)爬坡有2次,分别是0~54°、180~234°,每一次的高度是29mm。必须让Z轴在这两个角度区间每次向上位移29mm,一共58mm,之后还得在下一转到来之前回到起始位置。

2 加工方法

(1)在工件特殊角度对应的工作台位置安装小金属块,从图1可以看出,有2个爬坡区间,两个区间并不相邻(即它们都有各自的起止位置,且不重合),因此,需要安装4个金属块,即图中的4#、5#、2#和3#金属块。

(2)可以发现每次在这2个区间都是一个方向爬坡(向上),为了能让刀尖回到起点,需要在72°位置安装1#金属块,这样72°和180°之间正好是108°,也就是2×54°。

(3)为了使爬坡和下坡两个方向的动作周而复始,安装0#金属块用来沉声清零信号,位置在54°与72°之间。

(4)先使主轴变速到某一合适转速,如2转/分,那么主轴转1转的时间理论上应该是0.5分,转54°的时间应该是0.5×54/360=0.075分,轴速度应该是29/0.075=386.667毫米/分钟。改变Z轴参数MD32020=386.667,按复位键SB21//使其改变生效。

(5)空载试动作。启动主轴,确保刀尖停在安全位置,不会与工件碰撞。如果没有问题,刀尖应该按照上图的轨迹移动。为了便于观察每次爬(下)坡的Z轴位移,最好先将当前画面坐标值清零。理论上72°开始执行程序的第1个动作下一坡,直到180°到了最低点,位移应该是-58.000毫米,但立刻由于180°的到来,Z轴结束了第1次下坡(只有1次)开始第1次爬坡,到了234°此时的位移应该是-29.000毫米,234°开始刀尖不动直到0°开始第2次爬坡,到了54°爬坡结束,位移回到0.000毫米,到了0#金属块,计数器清零,刚才的动作重新开始。

(6)轴速度需要调整。上面的各阶段位移实际数值一般来说都和理论上计算的有一定差距,因此Z轴的点动速度(MD32020)V1=29×386.667/d1(d1为显示器上显示的位移)。

(7)当轴速度经过修正后,基本可以保证各个爬坡位移是-29毫米了,如果不同区间爬坡位移不一致,有两种方法可以调整:调整金属块的位置(可能是安装的位置不够准备一致,可以量弧长来验证),即调PLC程序里的定时器的时间,使爬(下)坡的动作延时一小段时间。

(8)当爬坡动作和位移都准备好了就可以进刀了。先调好刀尖高度使其不会发生碰撞,启动主轴,转速为2,在54°与0#金属块之间按下启动按钮,可以在任意时刻任何位置点击-X按钮,使其进刀一点点。如果想在Z方向进刀也可,但在爬(下)坡时操作是无效的,只有在离开爬(下)坡的区间才可以,而且只靠手轻轻点Z轴点动按钮会使得进刀的量很难控制,这时要注意安全,一旦有危险,可以立刻按+X按钮和快速叠加按钮,使刀具迅速离开危险位置,按+Z在刀具处在不爬(下)坡的位置也生效。

(9)逐渐增加X轴进给量,直到达到图纸要求,有必要的时候要换成型刀。

(10)加工完毕,按+X和快速按钮退出加工位置。

3 结束语

通过上述技术改造,既提高了工厂的生产效率又保证了生产品质,为企业取得了较好的经济效益。

[1]廖常初,PLC编程及应用(第三版),机械工业出版社,2008.