精益生产方式在平地机装配线的研究和应用

李碧梅,龚任波

(广西柳工机械股份有限公司,广西 柳州 540005)

随着工程机械行业发展的不断成熟,市场竞争日趋激烈,如何提升企业的竞争力,已成为工程机械生产厂家的首要任务[1]。目前我公司路面平地机的市场竞争力相对较弱,市场占有量较少,生产方式相对落后。要想在激烈竞争中处于不败之地,保持企业的生命活力,必须进行企业的管理变革。路面机械起步晚,公司生产规模小,产量低,管理落后,生产无法满足顾客产品需求的变化,现场物料堆积如山,缺件现象严重,品质问题突出,整机调试问题多,人员松散,团队凝聚力差,无统一作业时间观念,生产力低下。因此,提高生产管理运营能力,推进精益生产模式势在必行。

1 精益生产概述

精益生产(Lean Production),源自于“丰田生产系统”(Toyota production system)。1985年,美国麻省理工学院的学者们用了5年时间,专门研究日本丰田公司的成功秘诀,并在《改变世界的机器》一书中首次把丰田生产方式TPS冠名为“Lean Production”。精益生产也是一种经营理念,围绕企业使命为宗旨,激励人们在所做的任何事情上消除浪费,提倡以最小的资源投入创造最大的产品价值,在尽可能短的时间内对客户需求作出反应,从而使利润最大化[2]。这意味着用更少的时间、更少的空间、更少的人力、更少的机器和最少的原材料来做更多的事情,为顾客提供所需的产品。精益生产虽然根植于制造业,但它具有广泛的适用性,随着精益生产思想被广泛的传播和吸收,推广也越来越广泛,如制造业、服务业、医疗机构和通信管理领域等[3]。

2 精益生产方式实施方法及关键技术

2.1 实施方法

制造业的生产方式经历了从手工业生产——大批量生产——精益生产方式的转变过程。精益生产被视作目前最具生命力的生产方式被制造业广泛推广。精益生产管理模式的实施方法主要从8个方面进行:

(1)精益生产的理念变革;

(2)组织精益生产系统管理变革推进团队;

(3)价值流图分析,寻求变革切入点;

(4)节拍管理和精益布局;

(5)均衡化生产,缩短制造周期;

(6)推进基础管理5S工作;

(7)建立业务评价体系;

(8)营造员工持续改进的环境。

2.2 关键技术

精益生产的技术构架是以精益生产方式的两大支柱“准时化”和“自働化”相互关联为核心的基本构造,基石是标准化和现场5S,核心是彻底消除浪费,精髓是持续改进,依靠领导的支持和员工的共同参与。精益生产包括了诸多关键技术,本文主要运用了其中的4个,分别是:时间动作研究AST分析工具、线平衡墙分析工具、工艺布局分析、现场5S管理。

3 精益生产方式在平地机装配线的研究和应用

3.1 平地机装配线现状

根据公司战略规划与市场需求,平地机装配线2013年班产需达到6台/班,而当前生产线只能达到3台/班。现场存在问题较多,管理松懈,工作效率低下,具体表现如下:

(1)车间在制品多,物流不畅通,缺件率高,达到3.39件/台;

(2)品质问题突出,措施力度不够,处理缓慢,内反馈率达到1.359件/台;

(3)布局不合理,作业分配不均,行车和人员等待时间长;

(4)信息反馈不及时,未能形成共享,反应迟钝;

(5)员工情绪低落,团队意识差;

针对以上存在问题,企业必须立即改变这种生产管理方式,向高效率,低成本,高品质的生产运行模式——精益生产方式转变。

3.2 平地机装配线精益分析与改进

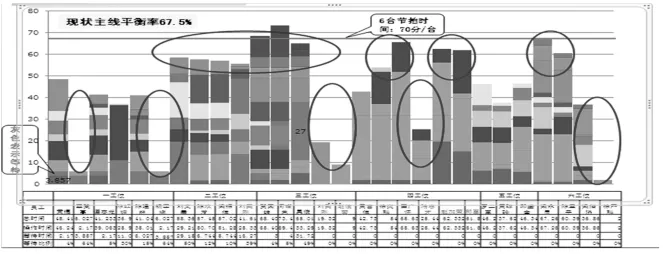

(1)线平衡墙分析

通过对主线六个工位、支线13个工位,共2 835个工步的工时定额AST动作分析,区分作业增值时间、非增值时间和步行时间,给制现状线平衡墙(如图1)。通过线平衡墙分析,确定主线瓶颈一个,支线瓶颈3个,主线改善点5个,支线改善点4个,得到主线线平衡率为67.5%,支线平衡率为50.1%,操作者作业不均衡。

图1 改善前主线平衡墙

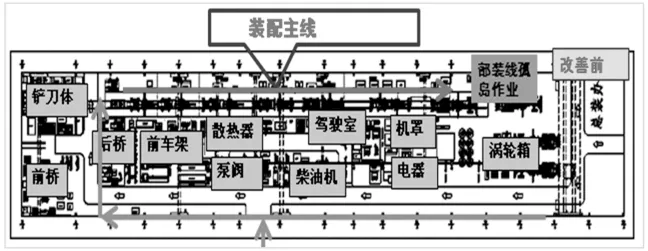

(2)工艺布局分析

在改善前,车间工位布局凌乱、无规则,主线两侧未配置专用物料通道,物流配送主要依靠车间南大门大物流通道,并未形成物流回路,且兼做交通道,物流不畅通,物料配送时需跨越主线装配区,存在严重安全隐患;松土器推土板部装区设置在摊铺机车间,远离平地机装配区,形成作业孤岛;部装区域大件物料吊装集中大行车1和大行车2,作业分配不均衡,造成行车干涉等待;部装工位未就近靠近主线装配工位,形成多次吊运,吊运距离达到161.1米,工作效率低。针对此情况需进行工艺布局的优化调整(如图2,图中下方箭头为物流通道标识)。

图2 改善前工艺布局图

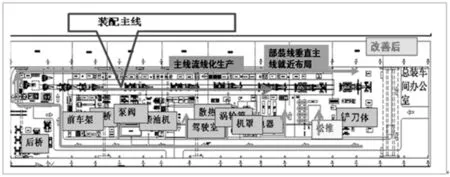

通过现状工艺布局分析、讨论,确定了布局优化调整方案。主线采用流线化布局,工位物料靠近主线两侧,减少员工的走动;部装工位垂直主线且靠近主线装配工位就近布局,减少吊运距离;增加主线及部装线物流通道,在主线内侧清理一条宽1.2米的主物料配送通道,保证物流的畅通和人员的安全,也便于物料的先进先出(如图3,图中下方箭头为物流通道标识)。

图3 改善后工艺布局图

(3)工艺技术改进

ECRS技法改进:工作装置总成是平地机的重要组成部分,由铲刀体与工作装置组成,装配时主要依靠大行车1吊装,吊装时间达97.4min/台,造成行车1的干涉等待,装配效率低。铲刀体跨度宽达3.7~4.5米,从工作装置总成上主线装配开始,一直横扫到整机下线,占用空间大,造成平地机主线装配移动过程中的安全隐患。同时影响主线两侧物料的摆放,物料距离主线均在2.3米以上,物料拿取时走动距离多,造成多余动作的浪费。

通过ECRS拆分法,将工作装置总成拆分成工作装置和铲刀体两部分,分别并入主线,作为主线一工位和八工位。铲刀体移至平地机下线后装配,消除了安全隐患,缩小主线工作区,将主线物料向装配区靠近,减少人员走动距离。同时在铲刀体部装区开导向槽,设计制做铲刀体装配小车,铲刀体在小车上完成部装后,可沿着导向槽顺利推向刀体整机装配区,进行装配,减少了行车吊运,减少工人作业强度,提升装配效率,装配时间为53min/台。

轴套液压压装技术改进:改善前,前桥轴套的装配采用地摊式铁锤敲击方式,费时费力,效率低,敲击不当容易对轴套表面造成损伤,或对轴套造成敲击裂纹,产品品质无法保证;敲击时产生的噪声(大于95分贝),对操作者健康造成影响,需配置轴套装配专用设备。通过对轴套进行工业冰箱、液氮冷装工艺试验及小型油压机压装试验效果比对,以及从适用范围、生产效率、安全性、一次性投入以及运行成本共六方面的比较,小型油压机压装工装以工艺性好,安全可靠,一次性投入和运行成本低等特点被优先选用。结合设计轴套压装组合套,对轴套进行冷压装配,改进轴套装配工艺,保证轴套装配品质,改善作业强度,提高前桥装配效率。

3.3 效果验证

经改进后,线平衡率由67.5%提升到81.5%;试运行验证时线平衡率为80.6%,生产节拍提升到67min/台,满足生产节拍时间TT=70min要求;产能由原来的3台/班提升到6台/班,效率提升100%;产品品质得到改善,试运行时品质内反馈率降到0.30件/台,比原来的1.359件/台下降了78%;缺件率降到1.0件/台,比原来的3.39件/台下降了71%,达到了项目预定目标;作业人员由25人降到23人,减少2人。实现年经济效率42.89万元。

4 结束语

通过在平地机装配车间引进精益生产方式,消除了生产过程中的不必要浪费,优化工艺和布局,实现了流线化作业。同时提升了平地机的装配效率和装配品质,降低了缺件率,提升物料配送速度和车间现场5S管理能力。但精益生产方式还未拓展到平地机以外的供用链和零部件的生产制造环节,这有待我们进一步深入研究。

[1]郭学红.2012年市场走势仍“维稳”[J].斗山工程机械,2012,(98):58-59.

[2]詹姆斯.沃麦克.丰田精益生产方式[M].北京:中信出版社,2008.

[3]徐明强.流畅制造[M].北京:机械工业出版社,2008.