单边切口梁法测试针刺C/C复合材料断裂韧性①

王富强,嵇阿琳,白 侠,程 文,崔 红

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

针刺C/C复合材料具有优异的力学与热学性能,在航空、航天等领域作为结构材料、功能材料得到广泛应用。对于结构材料,断裂韧性能表示出材料在断裂瞬间的最大受力,对于表现材料的抵抗失效的能力更为有效[1-2]。针刺C/C复合材料结构特殊,目前各种断裂韧性测试方法不完全适用于其断裂韧性表征。因此,有必要通过试验与模拟深入开展针刺C/C复合材料的断裂韧性测试研究,弄清材料断裂机理,得出材料的断裂韧性。

由于线弹性断裂力学固有的特点及C/C复合材料的多样性和复杂性,使得C/C复合材料断裂韧性KIC的测试及表征受到各种外界因素的影响[3],往往使理论计算遇到极大的困难,有时甚至无法解答。在这种情况下,测试方法成为解决问题的主要手段,目前断裂韧性KIC的测定方法主要有单边切口梁(SENB)法、双扭(DT)法、双悬臂梁(DCB)法、压痕强度(ISB)法和压痕(IM)法等[4-7]。SENB 法测试简单,数据准确,是无机材料最常用的KIC测定方法。

本文根据针刺C/C复合材料特征,对SENB测试方法中的切口深度和跨距等参数进行了研究,选出合适表征材料断裂韧性的参数,利用ABAQUS软件对材料预置裂纹尖端形成的拉伸开裂应力大小进行模拟计算,从而得出适用针刺C/C复合材料SENB法断裂韧性表征的切口深度与跨距。

1 试验

1.1 材料制备

针刺C/C复合材料采用炭纤维布、炭网胎机械自动针刺成型预制体,针刺密度15针/cm3,预制体密度0.40 g/cm3。致密过程以丙烯为原料,经多次化学气相沉积,一次高温处理工艺制备成准3D密度为1.65 g/cm3C/C复合材料,基体炭主要为粗糙层结构。测试方向垂直于炭布铺层方向。

1.2 测试

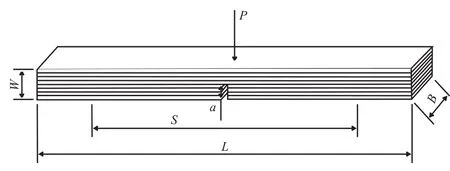

测试参考ASTM C1421-01陶瓷材料断裂韧性测试标准,采用 SENB法,试样尺寸为50 mm×6 mm×4 mm,如图1所示。切口设计宽度为200 μm,切口深度分别为 0.50、0.75、1.00、2.00 mm,切口采用线切割加工,使用扫描电镜(SEM)测量其实际宽度、深度,跨距分别为16、32 mm,加载速率0.5 mm/min。观察材料的应力-应变关系曲线,当载荷开始急剧下降时,可认为裂纹在材料的内部发生失稳扩展,停止试验,使用SEM对裂纹扩展情况、断面形貌观察分析。

图1 针刺C/C复合材料SENB法断裂韧性试样Fig.1 Fracture toughness specimen of needling C/C composites

1.3 计算

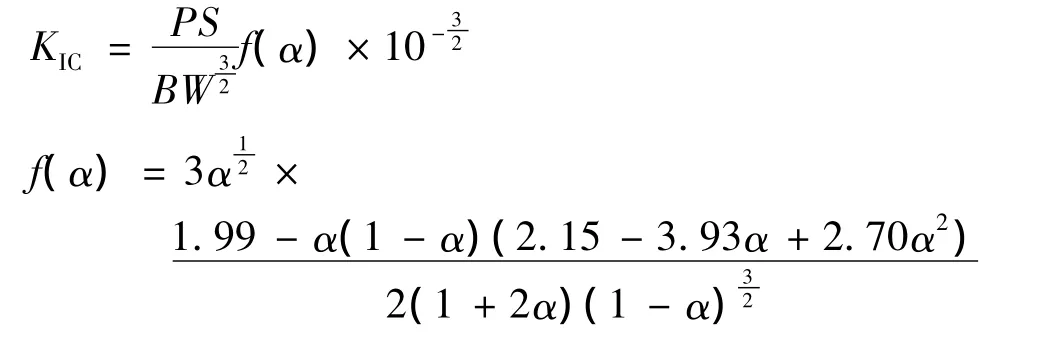

对于张开型裂纹材料的SENB法断裂韧性KIC,可按下式进行计算[8]:

其中,α=a/W,如图1所示,a为预置裂纹深度,W为试样厚度;f(α)由裂纹类型、试样尺寸等决定;P为断裂载荷;其余参数如图1所示。

2 结果与讨论

2.1 断裂韧性测试结果

依据SENB法的计算式,对于特定的材料,当a/W取值合适时,才能得出相对准确的断裂韧性,式中W推荐值为3~5 mm,因此试样的厚度取4 mm,再根据材料的特性确定切口的深度a,试验选择4种深度的参数计算断裂韧性,通过离散程度、模拟的应力集中情况及其他参数确定出合适于针刺C/C断裂试样尺寸。

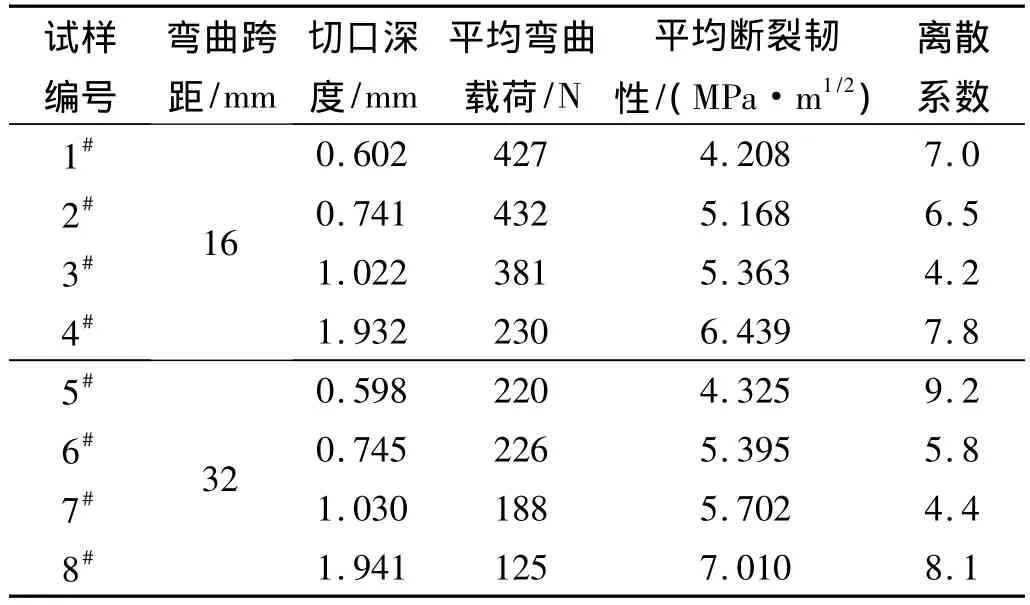

SENB法测得针刺C/C复合材料的断裂韧性及实际切口深度如表1所示,每组试样数量6个。由表1可知,随切口深度增大,断裂韧性缓慢增大,而断裂载荷缓慢下降,但数值都处于同一数量级;同样切口深度下2种跨距试样得到的断裂韧性比较接近;不同的是每组试样的离散系数不同,当切口深度为1.00 mm时,离散系数分别为4.2%、4.4%,明显小于其他3组试样,表明SENB法测量针刺C/C复合材料断裂韧性,切口深度取1.00 mm时试验的稳定性较好,该条件下SENB法测得针刺C/C复合材料平均断裂韧性为5.363 MPa·m1/2。

表1 SENB法测试针刺C/C复合材料断裂韧性Table 1 Fracture toughness of needling C/C composites by SENB

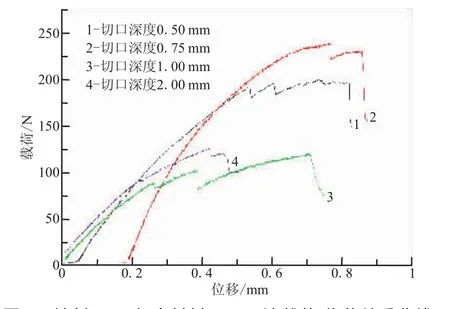

图2为针刺C/C复合材料SENB法跨距为32 mm载荷-位移关系曲线图。由图2可知,预置裂纹针刺C/C复合材料在受到弯曲载荷时,在较低的载荷下表现出非线性特征,这表明在材料因施加载荷产生的裂纹扩展以前,材料中已经存在孔隙、微裂纹、界面脱粘等缺陷,这些缺陷可从声发射中获得验证[[9]]。载荷在上升过程中会出现突然下降,然后继续上升现象,并在载荷-位移曲线上出现多个锯齿形的拐点,这是切口裂纹扩展,同时又产生新的裂纹的结果,当裂纹贯穿基体后,载荷下降,之后材料主要依靠纤维与基体的界面、纤维承载,表现为纤维与基体界面的脱粘、开裂,少量纤维的断裂;大量界面失效后,载荷又出现下降,当主要载荷由拔出纤维承担时,载荷继续上升,当载荷上升到裂纹扩展的临界点时,材料中的裂纹急速扩展,大量拔出长纤维断裂,载荷瞬时下降,此处的载荷值即为裂纹扩展的临界载荷[10]。从图2中发现,不同切口深度针刺C/C复合材料的断裂载荷有所不同,主要是由于预置裂纹长度影响了材料的主要承载能力,随着裂纹长度增加承载力下降,但材料的裂纹扩展途径方式不变,断裂模式没有改变,因此表现为应力-应变特征曲线相似。

图2 针刺C/C复合材料SENB法载荷-位移关系曲线Fig.2 Load and displacement diagram by SENB

2.2 SENB法试样应力模拟分析

采用ABAQUS软件对针刺C/C复合材料试样SENB法中的应力进行了模拟分析,主要目的是分析不同参数下预置裂纹尖端的应力集中情况,应力越集中越接近于材料的实际断裂中裂纹扩展行为。根据试样尺寸在Abaqus 6.9中建立三维模型,划分网格并使用C3D8R单元,建立压头与支座模型,并赋予刚性单元。给压头一个向下的位移,2个支座受固支约束。在试件的两端施加一个方程约束,使两截面沿横向具有相对的位移,保证了模型计算过程中沿中间截面对称。

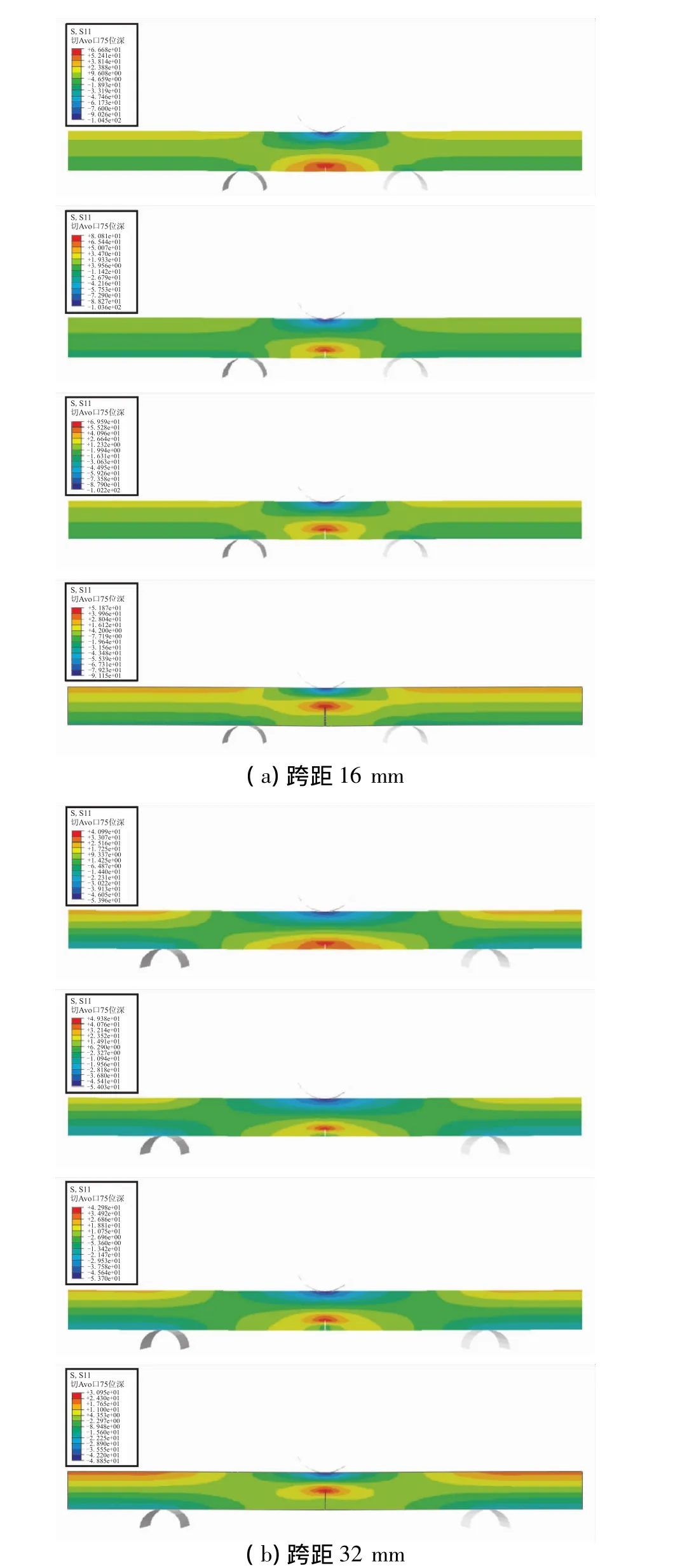

图3为不同切口深度针刺C/C复合材料试样SENB法弯曲应力云图。分析可知,随试样切口深度的增加,弯曲加载时切口(预置裂纹)底部的拉应力集中先增大后缓慢减小,预置裂纹前端的拉应力越集中越有利于裂纹按张开型扩展,测试过程越接近材料断裂失效破坏模式,2种跨距实验有相同的模拟结果:当切口深度为0.75 mm时,预置裂纹尖端的应力最大;当切口深度大于1.00 mm时,应力开始缓慢下降;相同切口深度时,跨距16 mm的试样切口底部应力大于跨距为32 mm试样。因此,SENB法测针刺C/C复合材料断裂韧性,试样的预置裂纹深度取1.0 mm,跨距取16 mm较为合理。从表1也可得到验证,切口深度为1.0 mm断裂韧性结果离散系数明显小于其他3组。

图3 切口深度为 0.5、0.75、1.0、2.0 mm 时,不同跨距试样弯曲应力云图Fig.3 Simulated stresses of tip notch with notch depth of 0.5 mm,0.75 mm,1.0 mm,2.0 mm

2.3 断面微观形貌分析

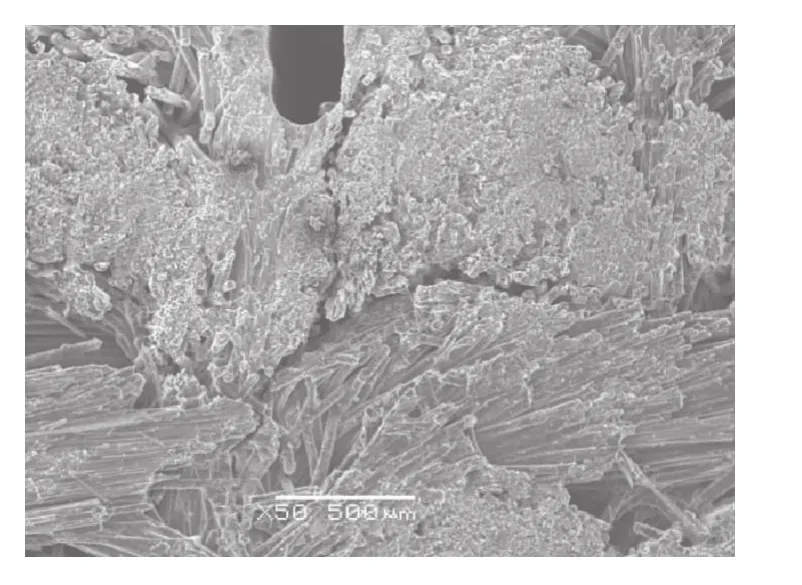

图4为针刺C/C复合材料试样SENB后表面形貌。由图4可知,实验后试样表面出现明显的裂纹,裂纹沿纵、横方向同时扩展。由于加载时,预置裂纹附近的孔隙、缺陷易形成应力集中,应力增加时进而演变成主裂纹,主裂纹既沿预置裂纹方向(纵向)在材料基体炭孔隙、缺陷等薄弱区扩展,同时也在结合较弱的炭布层间方向(横向)扩展,纵、横裂纹扩展遇到内部的微裂纹或缺陷时形成更大的裂纹,或裂纹发生“分枝”,裂纹扩展路径增加、表面积增加,从而吸收了断裂能[11]。

图4 SENB法测针刺C/C复合材料主裂纹形貌Fig.4 Morphology of main crack by SENB

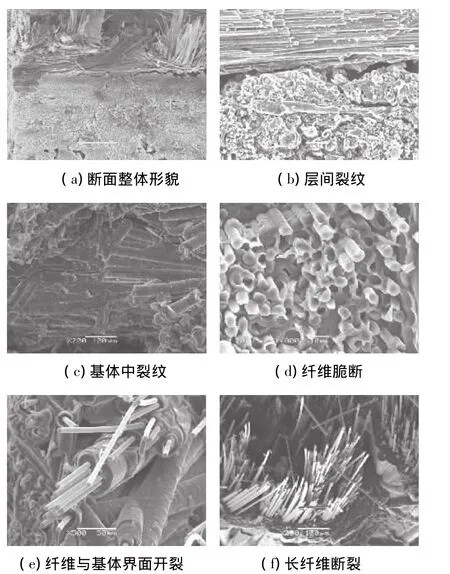

图5为针刺C/C复合材料试样SENB后断面形貌,不同切口深度、跨距试样断口形貌特征相似,在切口的底部有明显的横向裂纹(图5(a)),裂纹由预置裂纹处产生,首先是在基体中孔隙、缺陷中扩展,包括纵向与横向,遇到纤维后,桥联作用使裂纹发生偏转(图5(c)),因此裂纹一般为“Z”字形,裂纹逐渐贯穿基体;载荷开始由基体传递到纤维与基体的界面,当纤维与基体界面结合较强时,纤维发生脆断(图5(d)),当纤维与基体界面结合较弱时,界面开裂、脱粘,纤维滑移(图5(e));主裂纹同时也会在层间方向扩展,因为层间方向纤维含量少,且为不连续的短纤维,层间结合较弱;当载荷增加时,裂纹扩展加速,穿透基体,炭纤维与基体界面脱粘,纤维拔出,开始出现断裂,当大量拔出纤维断裂时,裂纹扩展加速,裂纹完全穿透材料,最终导致材料断裂失效破坏。此时材料的主要载荷由炭纤维承担,当载荷达到纤维断裂临界值后,大量拔出的长纤维断裂(图5(f)),载荷急剧下降,试样位移不再增加,材料发生失效破坏。由于材料中纤维桥连与支撑,试样并没有显现出完全断裂成两半的现象。因此,断口主要表现为4种破坏形式:层间开裂、基体开裂、纤维与基体界面脱粘、纤维断裂。炭纤维韧化体现在炭纤维与基体之间的脱粘、纤维的桥接与拔出、纤维本身断裂吸收能量等方式消耗大量的裂纹扩展能量,从而提高了针刺C/C复合材料的断裂韧性和断裂功。

图5 SENB法针刺C/C复合材料后断口形貌Fig.5 Morphology of fracture surface by SENB

3 结论

(1)采用SENB法测试针刺C/C复合材料断裂韧性,预置裂纹深度1.00 mm、实验跨距16 mm时,离散系数仅为4.2%,断裂韧性为5.363 MPa·m1/2,实验稳定性较好。

(2)断裂主裂纹源于试样预置裂纹的附近区域的孔隙、裂纹等缺陷。

(3)纤维的脱粘、桥接、断裂作用增加了裂纹扩展路径,吸收了断裂能。

[1]胡一文,司文捷,龚江宏.SEVNB法测试陶瓷材料断裂韧性研究[J].稀有金属材料与工程 ,2011,40(增刊1):155-158.

[2]Hatta H,Mohamed S Aly-Hassan,Yoshimi Hatsu-kade,et al.Damage detection of C/C composites using ESPI and SQUID techniques[J].Composites Science and Technology ,2005,65:1098-1106.

[3]周少荣.C/C复合材料高温力学性能的测试与表征[D].西安:西北工业大学,1998.

[4]李崇俊,马伯信,金志浩.二维C/C复合材料的断裂韧性研究[J].固体火箭技术,2003,26(1):67-70.

[5]程文,嵇阿琳,李铁虎,等.不同增强体C/C复合材料韧性研究[J].固体火箭技术,2006,29(6):451-454.

[6]矫桂琼,高健,邓强.复合材料的Ι型层间断裂韧性[J].复合材料学报,1994,11(1):113-118.

[7]Mohamed S Aly-Hassan,Hiroshi Hatta,et al.Comparison of 2D and 3D carbon/carbon composites with respect to damage and fracture resistance[J].Carbon,2003,41:1069-1078.

[8]ASTM.ASTM C1421-01 standard test methods for determination of fracture toughness of advanced ceramics at ambient temperature[S].US:ASTM,2001.

[9]Bussiba A,Kupiec M,Piat R,et al.Fracture characterization of C/C composites under various stress modes by monitoring both mechanical and acoustic responses[J].Carbon,2008,46:618-613.

[10]李秀涛,许正辉,王俊山,等.难熔化合物掺杂C/C复合材料的裂纹扩展及断裂模式分析[J].宇航材料工艺,2007,37(6):99-104.

[11]乔生儒.复合材料细观力学性能[M].西安:西北工业大学出版社,1997:63-67.