下承式钢桁梁无导梁拖拉施工技术

曾智荣 江 湧

(中铁大桥局武汉桥梁特种技术有限公司 武汉 430074)

京沪线韩庄至利国间梁桥线路改造工程韩庄运河大桥为:1-32m简支梁+1-80m钢桁梁+1-32简支梁,全桥长160.52m。跨老运河大桥设计为一孔80m双线道砟桥面铁路下承式钢桁梁桥。钢桁梁采用三角型腹杆体系,跨度80.0m,全长81.1m,主桁中心距11.5m,节间长4.0m,桁高12m,桥面宽9.1m。钢桁梁上下弦杆及两端桥门斜腹杆为焊接箱型结构,节间节点腹杆及上下水平纵联、下部横梁及纵梁为工型焊接结构,桥门架及中间横联为焊接工型结构。钢桁梁总重为1 015.2t。

结合本桥特点及总工期安排,本桥安装方法采用无导梁拖拉施工方案,即利用老运河桥3号桥台后路基进行钢梁拼装作业,人工配合吊机拼装钢梁,拼装完成后通过特殊设计的起顶点起顶钢梁,安装上下滑道设施,上下滑道设置在下弦杆下方。利用2台800kN的水平连续千斤顶,按照平坡拖拉的方式,纵向拖拉钢梁至钢梁设计位置,利用墩顶的调整设施,调整钢梁至设计位置,利用墩顶的临时落梁设施,起顶钢梁,拆除上下滑道,落梁就位,然后施工桥面系和拆除临时支墩。

1 施工特点和难点

(1)无导梁拖拉施工,钢桁梁悬臂较大,对钢桁梁主体结构受力要求高,但主桁刚度较大,拖拉过程中杆件应力、变形容易控制,不需对主体结构进行加固,施工的安全性、可靠性好。

(2)上跨越老运河航道,船只交通流量大,且平行近邻既有京沪铁路线,施工期间不允许中断航道通航和既有线通行,施工干扰大,施工安全要求高。

(3)钢桁梁拼装在路基上进行,工作条件好,拼装质量容易保证,而且施工速度快,对航道影响小。

(4)钢桁梁拖拉受钢桁梁结构受力特点影响,上下滑道位置的设置要求准确。

(5)千斤顶同步性工艺复杂,牵引装置采用计算机精确控制,提供位移和压力双控措施,确保钢桁梁牵引同步和主体结构受力安全。

2 大临结构设计

2.1 主要结构组成

拖拉系统主要由临时支墩、下滑道及上滑道、水平牵引装置和竖向顶升装置等部分组成。

2.1.1 临时支墩设计

依据施工方案,在本桥3号台处、老运河两侧设置临时支墩,以便于钢桁梁的拖拉架设施工。3号台的临时支墩1采用钢筋网混凝土扩大基础、C形塔架结合既有桥台结构进行搭设而成;老运河两侧的临时支墩2和临时支墩3采用直径×壁厚=530mm×8mm的打入钢管桩进行搭设,钢管桩纵向两排,横向间距2.0m,纵向间距1.5~4 m,其上设置纵横分配梁。分配梁的纵梁采用2I40工字钢,横梁采用3I56工字钢,下滑道梁采用D16m便梁。

钢桁梁在拖拉过程中产生的水平推力会使临时支墩产生较大的水平位移,影响其稳定性。为避免临时支墩产生过大的水平位移和保证支墩的稳定性,对临时支墩采取以下3个保证措施:

(1)将2号临时支墩与第一排钢管桩靠近上端2排横撑处,采用[20a槽钢焊接一个长方形将其套在一起以克服在拖拉过程中产生的水平拉力。

(2)将3号临时支墩靠近上端的2排横撑延伸至1号墩将其顶撑在1号墩墩身上以克服在拖拉过程中产生的水平推力,横撑端头焊接1块500mm×500mm×20mm钢板以增大受力面积。

(3)将2,3号支墩的横撑设置在钢管桩的外侧并在钢管桩交接处与钢管桩焊接牢固,将钢管桩包围在内。

2.1.2 拖拉滑道设计

(1)路基部分下滑道设计。路基部分钢桁梁拖拉滑道采用在既有路基顶面横向按2 000mm间距设置一个钢筋混凝土条形基础,其上纵向铺设钢箱型梁构成路基地段下滑道。其中条形基础尺寸为:长2 000mm、宽500mm、高500mm,钢箱型梁由2根H600×300型钢拼焊而成,钢箱形梁上面贴3mm厚不锈钢板,累计高度500mm+600mm+3mm=1 103mm,故台后路基填筑顶面高程为43 154mm-1 103mm=42 051mm。

在钢桁梁的预拼装成型的端横梁顶梁位置下部,对于基础进行特殊设计,用于在钢桁梁拼装完成后起顶钢梁,以安装上下滑道便于拖拉施工。基础部分采用钢筋混凝土,以便安装5 000kN的液压千斤顶。

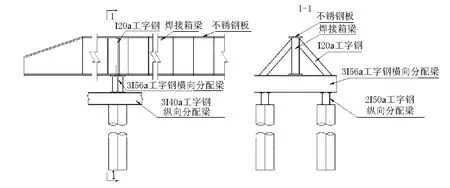

(2)临时支墩部分下滑道设计。用于钢桁梁拖拉的临时支墩部分的下滑道,采用D16m焊接箱型便梁,箱梁高1 260mm、宽450mm,顶底板厚40mm、腹板厚10mm。为保证下滑道的刚度和稳定性,下滑道与临时支墩横向分配梁连接处采用I20a工字钢进行加固处理。为了使得钢梁顺利上墩,在下滑道两端设计成斜坡形式,并在交接处进行圆滑过渡处理,见图1。

图1 临时支墩地段下滑道设计示意图

(3)钢桁梁上滑道设计。根据钢桁梁结构受力特点,上滑道设置于主桁下弦杆节点下方,上滑道与钢桁梁采用螺栓连接装置连接,不破坏钢梁主体结构。上滑道根据预拱度要求,通过垫板调节上滑道高度,达到上滑道底面处于同一标高上。上滑道由抄垫钢板、连接装置、钢滑座、MGB滑板组成。MGE滑板具有摩擦系数小、抗压能力强、耐磨性能好等优点[1]。

2.1.3 水平拖拉牵引装置

钢桁梁自重1 015.2t,采用平坡拖拉施工。采用MGB滑板+不锈钢板滑道方式,滑动摩擦系数取0.1,所需拖拉力为1 015.2×10×0.1×1.1≈120kN,因而在2片主桁各设置1台800 kN的水平连续千斤顶作为拖拉牵引动力。

拉锚器设置在后横梁上,共设2处。每处采用挤压套锚固8根直径15.2mm的钢绞线束,一端同水平连续千斤顶连接,另一端固定在后横梁上,钢绞线采用一正一反捻布置,穿好钢绞线后必须逐根进行预紧,以保证拖拉过程中钢绞线受力均匀。

水平连续千斤顶设置在2号墩旁支架的反力座上,在3号墩支架设置后锚体系作为反力点以平衡拖拉力。水平连续千斤顶采用计算机精确控制,以保证顶推过程中两侧同步。

2.1.4 竖向顶升装置

钢梁拖拉至墩顶后,利用墩顶搭设简易大刚度钢构件,安装临时支座,再在临时支座上安装千斤顶。解除下滑道、分配梁等与支墩之间的联系。

每个支墩上布置2台5 000kN千斤顶,单端2台千斤顶同步落梁,落梁同步率5mm。

2.2 结构计算

2.2.1 设计荷载

(1)竖向荷载。竖向荷载包括钢桁梁自重荷载及施工临时荷载。钢梁荷载总计10 152kN,施工临时荷载250kN。大悬臂工况同时考虑悬臂孔在设计风速作用下的钢梁竖向负托举力的不利作用。

(2)水平荷载。水平荷载考虑风力影响及纵向摩擦力,设计风压取济宁基本风压800Pa,按最不利计算钢桁梁横向稳定性及平联受力。水平风力及竖向托举力均根据铁路桥涵设计基本规范进行计算[2]。

2.2.2 计算假定

钢桁梁及临时结构计算按空间梁系单元结构假定。本计算采用Midas/Civil 2006结构程序软件建模进行分析计算,按钢桁梁拖拉过程分工况检算。钢桁梁和临时结构容许应力分别按210,170MPa控制[3]。

2.2.3 计算结果

各工况主体钢桁梁结构应力不超过88MPa,临时结构应力不超过150MPa,强度和稳定性满足要求。钢桁梁32m大悬臂工况下前端最大计算挠度为-27mm,最大支反力为3 766kN。

3 施工关键控制技术

3.1 施工控制关键点

3.1.1 纵梁轴线控制

拖拉时,设置观察点,架设全站仪对钢桁梁中轴线进行观测和精确的纠偏,使钢桁梁首尾中线偏差控制在允许值范围内,最后就位时钢桁梁首尾中线偏差控制在允许值以内。

3.1.2 拖拉系统及设备要求

拖拉系统及设备在使用前应进行效验,确保精度。所有的水平连续顶、竖向顶升千斤顶、油泵、油表等机具均须按施工规范要求定期标定、保养,以保证始终处于良好状态。水平牵引装置的锚固底座应有足够的抗剪切和抗拉拔性能。

3.1.3 滑道施工要求

应始终保持滑道顶面清洁,使用前做超载试验。严格控制滑道高程,误差应在规定的范围内。在逐渐向前拖拉的过程中利用钢桁梁的自重对滑道进行预压,按钢管桩设计承载能力的1.2倍进行预压。不锈钢板横向对接焊缝应打磨平整,拖拉施工前应在下滑道不锈钢板上涂抹锂基脂进行润滑处理,以减小摩阻力。

3.1.4 钢梁上墩

当钢梁最大悬臂32m时,钢梁前端最大挠度为26.8mm,挠度较小,故前端不设置特殊装置,但为了钢桁梁前端能顺利上墩,将下滑道梁两端做成斜坡并在交接处进行圆滑过渡处理,对上滑道MGB滑板前端进行倒角处理。

3.1.5 牵引同步控制系统

它由2台连续顶、2个泵站、2个现场控制箱、1个主控台构成。每个现场控制箱控制1台连续顶。各现场控制器之间采用通信单元通信,所有检测的压力、位移数据及控制信号经过通信单元传送到计算机,通过计算机处理以后将指令再反馈至各控制箱,从而达到2台千斤顶同步作业。

3.1.6 落梁控制

落梁时,必须通过计算桥墩反力和竖向千斤顶在墩顶所占的位置和最小高度,来确定落梁竖直千斤顶的位置和最小高度。

顶梁时,墩顶用于顶升的各千斤顶应按设计要求统一指挥,均匀施力。确认钢梁已脱离各个滑道时,可拆除所有滑道和附属物,并安装永久支座。由于落梁时钢梁变形有滞后现象,故应控制千斤顶速度,保证其匀速下降,不可操之过急。

3.2 拖拉过程中线形控制和纠偏

3.2.1 拖拉过程中的线形观测

在前方桥台上置放全站仪,在钢桁梁端头两侧、梁头和梁尾设置横向标尺。拖拉过程中设置专人不间断观测主梁下挠度,同时观测钢桁梁的横向偏移。

3.2.2 横向限位及纠偏

拖拉过程中通过滑道上横向滚轮限位纠偏装置进行控制,见图2。

图2 横向限位及纠偏装置示意图

为使钢梁按直线行走,每个限位挡块处设置专人观察钢梁横向偏移趋势,当钢梁拖拉过程中发生横向偏移超过20mm时进行纠偏。在设置横向限位装置时,需特别注意限位装置的分布,并保证该装置有足够的强度和刚度,以免在使用过程中失效[4]。

3.3 拖拉过程中防止溜滑

拖拉钢梁时,为了防止因冲击振动、强风突袭等原因使得钢梁向前溜滑,在钢梁后方安装1台100kN卷扬机配合1个5组的滑轮组制动设施控制钢梁速度,拖拉时随钢梁前进不断放松,但必须保持一定的牵引力。

4 结语

拖拉法施工能有效地缩短工期,并且能在不中断航道和既有线行车的情况下确保工程安全及安装质量。通过将下滑道梁两端做成斜坡并在交接处进行圆滑过渡处理,对上滑道上MGB滑板前端进行倒角处理的方法,有效地解决了钢桁梁纵移过程的节点上滑道过墩问题,确保了工序的连续性。本桥施工采用计算机全过程自动化同步控制,并在拖拉过程中进行横向动态纠偏,在类似桥梁建设工程项目中有很好的应用前景。

[1]涂满明,姚发海.超大跨连续钢桁梁多点顶推架设施工技术[J].交通科技,2009(1):19-21.

[2]TB10002.1-2005铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.

[3]TB10002.2-2005铁路桥涵钢结构设计规范[S].北京:中国铁道出版社,2005.

[4]王志雷.大跨度变截面连续钢箱梁顶推施工技术探讨[J].铁道建筑技术,2005(S):37-40.