高强度铸铁锻造毛坯研究*

于智宏,李承斌

(河南机电高等专科学校 材料工程系,河南 新乡 453000)

球墨铸铁的成本低,并且具有高减振和减摩性能,在很多情况下能代替成本较高的钢产品[1-3]。通过铸造的方法制造的高强度球墨铸铁复杂制件相对较少,可通过改变成型工艺,采用塑性成形,来提高使用性能。具体可以通过在熔炼时调整化学成分,选择合适的热处理工艺,高温塑性变形,来大大提高塑性,甚至能出现超塑性能[4-5]。

我们研究了变形的温度和速度对球墨铸铁的组织和塑性的影响,并对球铁类材料的齿轮零件的锻造基本过程进行了研究。

1 材料的成分

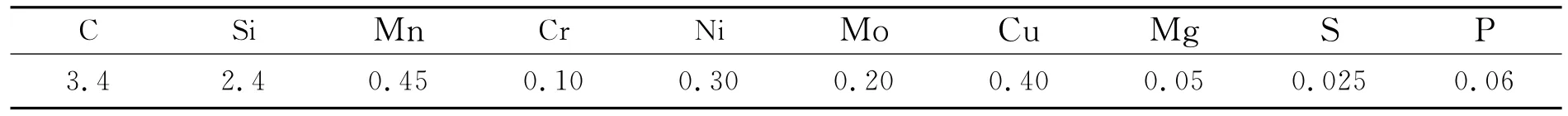

由连续铸造得到直径为50~180mm 的球墨铸铁毛坯,其化学成分见表1。

表1 球墨铸铁的化学成分(%)

2 镦粗试验和结果

为了得到球墨铸铁最好的温度—速度变形条件,我们采用等温(700~950℃)变形,在液压机上用试样做镦粗试验,试验的变形速率为10-3米/秒,变形程度为50%~70%,球铁屈服强度和变形程度在不同温度下的试验结果,在图1 中列出。由图1可看出,随着温度的增加,屈服强度降低。

在原始铸件的基体内,金属基体为珠光体和铁素体。球状石墨夹杂物(约占总体积的10%)平均粒径约为40μm,质量分数约15%(如图2a)。同时在边缘出现树枝状结构,在中心出现了缩孔。

试样在750~800℃(Ac1=805℃)温度下变形,发生了再结晶,形成了小晶粒(7~15μm)组织,它由铁素体和珠光体组成。再结晶部分体积约占60%~70%。(如图2b所示)。在变形时珠光体的量减少到20%左右,石墨夹杂物的形状也发生了变化,球状石墨的平均尺寸约40μm,沿变形方向拉长100~200μm,横向断面尺寸减小到2~5μm珠光体尺寸约为15~20μm。

1 高强度球墨铸铁温度-速度与屈服强度的关系

图2 球铁的金相组织

3 热处理

为了改变球墨铸铁的组织,在变形前需进行反复的热处理,其规范为:加热到650 ℃,保温30分钟,然后移到250℃的炉内,保温30分钟。再回到炉温为650℃的炉内保温30分钟,这样反复进行5次,最后在空气中冷却。多次反复热处理减少珠光体含量,增大了铁素体含量,石墨夹杂物的形状和尺寸并未改变。由于铁素体的产生,塑性提高了20%,变形抗力降低了15%~20%。为了得到均匀细小组织的球铁(晶粒直径d=8μm),在预备循环热处理后,要在750~800℃,以10-2~10-3米/秒的变形速度,进行多次热变形,而总的变形程度不超过70%。由镦粗试验表明,在温度750~800℃,变形速度为2×10-4~10-3米/秒,变形速度的敏感系数m 为0.37~0.46,这和金属超塑状态一致,极限延伸率为80%-100%,而流动阻力为30~40Mpa,晶粒尺寸增加到12μm,并保持了组织的均匀性,如图3。因此,可以认为,在一定的温度—速度条件下变形,球墨铸铁会表现出超塑状态,会形成细小晶粒组织。

图3 球铁在100%超塑变形(730℃,速度=5.3×10-4 m/s)的金相组织

4 锻造和性能

我们用上述处理的棒料,采用不同的变形温度(T变)模锻出油马达齿轮和汽车前桥、后桥齿轮毛坯,模锻毛坯的金相组织,如图4所示,它由层距为0.5~1μm 的片状珠光体和层距为0.3~0.4μm 的索氏体及层距为0.2μm 的托氏体组成。对比可以看出树枝状组织消失,气孔、裂纹被锻合,内部缺陷没有出现在变形大的区域内,石墨颗粒沿材料流动方向被拉长。经试验和测试,不同热处理规范和变形温度,得到不同的力学性能,如表2所述。

图4 模锻毛坯的金相组织

表2 试件力学性能表

5 结语

1)球墨铸铁经一定规范的热处理后,可由脆性材质转变为超塑材质,完全可以进行塑性成形。

2)球墨铸铁经塑性成形后。组织由珠光体、铁素体转变为细小的索氏体和托氏体。分布均匀,组织致密,消除了气孔裂纹等缺陷,提高了力学性能。

3)对球墨铸铁采用不同的预备热处理工艺和不同的塑性变形温度可得到不同的力学性能。

[1]Francis Hanejko.粉末冶金齿轮材料进展[J].粉末冶金工业,2010,(6):40-46.

[2]解生冕,叶廷东,钟日锋.用球墨铸铁代替合金模具钢制造轧辊套[J].现代铸铁,2004,(3):42-43.

[3]汪文高,彭崇信,倪平光.球铁大齿轮毛坯的无冒口铸造[J].热加工工艺,1993,(1):48.

[4]刘贯军.奥贝球铁齿轮的金属型铸造[J].热加工工艺,2000,(2):47-49.

[5]贵传霞,张鹏,胡元军.高强度球墨铸铁活塞环的铸造工艺方法综述[J].内燃机与配件,2011,(12):16-19.