甘蔗叶鞘破坏与剥离方式试验与分析

牟向伟 ,区颖刚 ,王美美 ,宋键铭 ,冯加模,李跃金

(1 广西师范大学 电子工程学院,广西 桂林 541004;2 华南农业大学 工程学院,南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642)

甘蔗叶主要由叶片和叶鞘组成,叶片呈披散状容易剥落,而叶鞘紧抱茎秆,剥离困难[1],研究蔗叶的结构和破坏特性对剥叶机械设计和剥叶机理研究至关重要.国内外研究者对其破坏特性和破坏方式进行了研究,宫部芳照等[2]采用对蔗叶施加单个方向拉力的方法测试将蔗叶拉扯下来的力,认为造成蔗叶机械破坏不仅仅靠拉力作用,而是多个力的作用.Paulo 等[3]采用对蔗叶施加轴向摩擦力的办法测试了蔗叶破坏的摩擦力,结果表明蔗叶破坏的摩擦力为315 N.高梦祥等[4]测试了玉米叶子与秸秆的连接力,认为茎叶连接力与叶子所处茎秆部位及含水率密切相关.蔗叶在剥叶元件作用下的主要破坏方式有块状脱落和丝状脱落等形式[5-8].现有文献研究鲜有区分叶片与叶鞘的破坏形式,也鲜见将结构特性和破坏特性结合起来进行合理的剥离形式分析.本研究分析了叶鞘形态、结构并结合物理力学性能试验提出了叶鞘的基本破坏强度和破坏形式,提出了符合叶鞘生长性状、结构和强度特性的破坏和剥离方式,并给出了叶鞘剥离的判断准则.

1 材料与方法

1.1 材料

1.1.1 甘蔗品种 参试甘蔗品种为“新台糖-16”,采自华南农业大学宁西基地,种植行距1 200 mm、株距200 mm.按照五点法[9]采样,每个点位随机取10株甘蔗,共50 株.采样甘蔗叶鞘包裹完整,参数如表1 所示.

表1 采样甘蔗统计数据1)Tab.1 Statistical data of sampling sugarcane mm

1.1.2 设备 广州市广材试验仪器有限公司生产的WDE-500 精密型电子式万能试验机,采用美国VISHAY 公司生产的STC-50 型拉伸传感器,量程500 N、非线性<0.02%、滞后<0.02%.参考文献[3]自行设计了甘蔗茎秆固定装置,其中,压力传感器采用日本NIDEC-SHIMP 公司生产的FGP-50 型数显压力传感器,量程500 N、精度±0.2%F.S.

试验装置及测力位置如图1 所示,甘蔗茎秆6用夹具7 固定后垂直挂接在拉伸传感器8 下端.甘蔗茎秆径向被2 个弹性夹持块3 夹持.其中一块作用在叶鞘5 上,另一块则接触茎秆.弹性夹持块分别固定在压力传感器1 和预紧螺栓4 上,通过固定支架2 整体安装在试验机底座上.为了真实模拟叶鞘的破坏情况,弹性夹持块3 的材料和结构与所设计的弹性齿滚筒式剥叶样机[10]的弹性齿剥叶元件一致,由聚氨酯材料制作,邵氏硬度为85 HA,其与甘蔗叶鞘接触面尺寸为宽30 mm、厚10 mm.调节预紧螺栓可以调整甘蔗茎秆受到的径向压力,通过压力传感器1 输出径向压力值Nx,加载过程拉伸传感器8 记录轴向拉力Fx,如图1b 所示.

图1 摩擦破坏试验装置及测力位置Fig.1 Friction testing devices and the measuring location

1.2 甘蔗叶的形态结构和特性

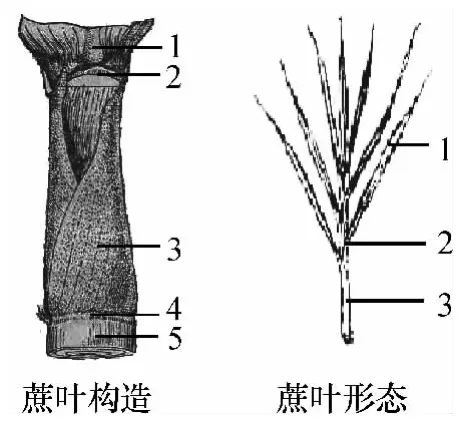

1.2.1 甘蔗叶的形态结构 甘蔗叶主要包括叶鞘和叶片2 个部分.叶鞘自茎节处长出,两边缘复叠紧抱茎呈管状,叶片与叶鞘顶部连接,悬挂在茎秆外成披散状(图2)[11].从形态和实际剥叶经验分析,通过机械作用比较容易将叶片从叶鞘的连接处分离下来.叶鞘的破坏与剥离则相对困难,是影响剥叶效果的主要因素.因此有必要对叶鞘的结构和破坏特性进行研究,以获得较为合理的剥离方式.

图2 甘蔗叶形态Fig.2 Form of sugarcane leaf

叶鞘主要由上表皮、下表皮、维管束和薄壁组织等组成,维管束沿叶鞘纵向作辐射式成行排列,主维管束之间分布着次维管束,其周围围绕着薄壁组织[12],如图3 所示.

图3 甘蔗叶鞘结构图Fig.3 Structure of sugarcane leaf sheath

1.2.2 甘蔗叶鞘的强度特性 生物材料属于正交各项异性材料,有5 个基本强度值[13],如图4 所示.

图4 甘蔗叶鞘基本强度值Fig.4 Fundamental strength of sugarcane leaf sheath

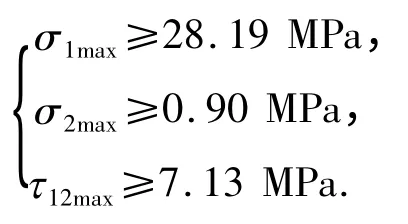

在机械剥叶过程中,甘蔗叶鞘在茎秆的支撑作用下受到剥叶元件的作用,主要破坏作用有拉伸和剪切,因此确定了与叶鞘破坏直接相关的3 个强度值作为判断叶鞘破坏的基本强度,具体分别为纵向拉伸强度X、横向拉伸强度Y 和剪切强度S.只要叶鞘主方向上的任何一个应力分量达到相应的基本强度值,材料便破坏,即

式中,σ1max表示纵向拉伸强度,σ2max表示横向拉伸强度,τ12max表示剪切强度.

1.3 方法

1.3.1 叶鞘个体在外载荷作用下的破坏试验 利用自行设计的叶鞘夹具在WDE-500 精密型电子万能试验机上测试了“新台糖-16”品种甘蔗叶鞘个体的3 个基本破坏强度并分析了叶鞘在纵向拉伸、横向拉伸和冲击剪切作用下的破坏形式.

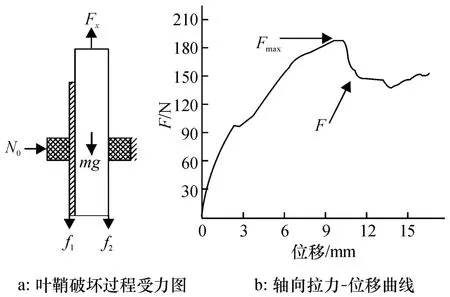

1.3.2 整体包裹茎秆的叶鞘在径向力作用下的摩擦破坏试验 剥叶过程中叶鞘在茎秆的支撑下受到剥叶元件的挤压、刮擦和挑拨等作用,造成叶鞘拉伸和剪切破坏.通过静态摩擦破坏的方式来模拟叶鞘整体在真实情况下的破坏过程.

测试原理:如图5a 所示,对甘蔗茎秆施加的径向压力Nx设为定值N0.试验样品在轴向拉力Fx作用下由静止到匀速运动,在N0作用下受到摩擦力f1和f2.如图5b 所示,f1和f2随Fx增大.叶鞘破坏瞬间,Fx达到最大值Fmax,此时弹性夹持块与叶鞘之间的摩擦力为静摩擦力f1max,另一侧f2为动摩擦力,f1max即为造成叶鞘破坏的摩擦力,叶鞘对茎秆的整体包裹性能被破坏后,叶鞘与茎秆之间产生滑动摩擦,f1max降为某一滑动摩擦力f,Fx也由Fmax下降到某一定的值F 后趋于平稳.根据平衡理论得出f1max:

图5 测试原理图Fig.5 Schematic diagram of testing theory

式中,μ2表示甘蔗茎秆与弹性剥叶元件的动摩擦系数,f2=μ2N0,μ2=0.45,m 表示甘蔗叶鞘和茎秆质量,g 表示重力加速度.

试验设计:径向压力N0取150、200 和250 N 共3 个水平,在±10 N 的范围内调整,视为定值.每株甘蔗分别在根部、中部和尾部截取3 段茎秆,每段茎秆留有1 片完整的叶鞘.试验机速度为10 mm/min.

每个样本先施加150 N 的径向压力,加载后如果叶鞘破坏,则该样本的试验结束;如果叶鞘未被破坏,则返回初始位置再施加200 N 的径向压力,以此类推,直至叶鞘破坏.记录N0和Fmax值.

试验指标为叶鞘破坏时的摩擦力f1max和叶鞘破坏率.叶鞘破坏率为在给定的径向压力作用下破坏的叶鞘数量与试验样本的总数量的比值.

2 结果与分析

2.1 甘蔗叶鞘在外载荷作用下的破坏强度和形式

试验结果表明:所测试的甘蔗叶鞘,最大纵向抗拉强度为(28.19±6.91)MPa,最大横向抗拉强度为(0.90±0.34)MPa 和最大剪切强度为(7.13±1.66)MPa.3 个强度值之间均具有显著性差异,表现出正交各向异性的材料特点.

接近根部的为干枯叶鞘,各节段叶鞘的纵向抗拉强度、横向抗拉强度和冲击剪切强度值均处于最小值范围中;接近尾部的为青湿叶鞘,各节段对应的强度值显著地高于干枯叶鞘的相应值.

纵向拉伸的主要破坏形式为维管束产生纵向应变导致脆性断裂;横向拉伸的主要破坏形式是薄壁组织受拉伸作用后沿着维管束的方向撕裂破坏;冲击剪切的主要破坏形式为维管束与薄壁组织出现剪切变形导致叶鞘破坏.

2.2 甘蔗叶鞘在径向压力下的破坏摩擦力

表2 结果表明,在相同径向压力作用下,尾部叶鞘的破坏摩擦力最大,中部叶鞘的破坏摩擦力略低,根部叶鞘的破坏摩擦力最小.

表2 不同部位叶鞘破坏的摩擦力统计数据1)Tab.2 Statistical data of friction required by leaf sheath damage of varions parts

图6 表明,根部叶鞘在150 N 径向压力作用下破坏率达到80%以上,中部叶鞘在200 N 径向压力作用下破坏率到达了80%以上,尾部叶鞘在250 N 径向压力作用下达到80%以上.径向压力为250 N 时,综合破坏率为92.7%,此时叶鞘破坏的最大摩擦力为218.30 N.

图6 不同径向压力下各部位叶鞘的破坏率Fig.6 Damage rate of leaf sheath of varions parts under different radial pressure

结合叶鞘的破坏形式进行分析,图7 为叶鞘3个位置比较有代表性的破坏形式.

首先,叶鞘的破坏形式具有共同点.在轴向摩擦力作用下,叶鞘内围绕纤维管束的薄壁组织首先被破坏,叶鞘沿着纤维方向产生裂纹,随后破裂的叶鞘部分被推挤变形,并初步脱离茎秆.

其次,3 个位置的叶鞘的破坏形式也有区别.

1)处于茎秆根部的叶鞘沿纤维方向产生的裂纹贯穿整个叶鞘,叶鞘整体被破坏并脱离茎秆,如图7a所示.主要原因是根部叶鞘处在生长末期,已枯黄开裂,易于破坏.2)处于茎秆中部的叶鞘沿纤维方向产生的裂纹长度仅为叶鞘长度的1/2 左右,叶鞘只有上半部分被破坏并初步脱离茎秆,如图7b 所示.这部分叶鞘内部组织相对完整,整体破坏强度居中.3)处于茎秆尾部的叶鞘沿纤维方向产生的裂纹长度最短,只有小部分被破坏,整体并未脱离茎秆,如图7c所示.此类叶鞘仍处在生长期,内部组织饱满且对茎秆包裹紧实.只有在摩擦力作用处才出现裂纹,没有贯穿.此时的叶鞘整体破坏强度最大,最难破坏,是叶鞘剥离最难的部分.

图7 甘蔗叶鞘破坏形式Fig.7 Damage form of sugarcane leaf sheath

3 讨论与结论

3.1 叶鞘破坏方式

叶鞘个体破坏的基本强度值为

试验中将叶鞘样本两端固定,对叶鞘个体分别施加纵向、横向拉伸和垂直剪切作用力,实现叶鞘破坏.维管束起到单向纤维的作用,决定了叶鞘个体的纵向抗破坏强度,纵向拉伸难以直接造成叶鞘的破坏;薄壁组织的强度值远低于维管束的,横向拉伸造成薄壁组织撕裂,最容易破坏叶鞘.由此,横向拉伸破坏是最容易实现的破坏方式.

试验3 对整体包裹茎秆的叶鞘施加轴向摩擦力f1进行破坏,叶鞘在茎秆的支撑和连接作用下抵抗破坏.轴向摩擦力达到218.30 N 时,叶鞘破坏率均达到80%以上.

从作用力形式看轴向摩擦力与试验2 中纵向拉伸作用力形式接近.但是试验3 中并未实现叶鞘整体的维管束拉断破坏,而只是出现薄壁组织撕裂破坏,存在以下几方面的原因:

1)叶鞘作为一个整体紧实包裹茎秆,且与茎秆紧密连接,其整体抵抗破坏的能力较拉伸试验中的标准样条有较大的提高.2)纵向拉伸时叶鞘样本是两端固定同时受力,而摩擦破坏时,叶鞘只有一端受到摩擦力作用,在摩擦力作用下,接触端的叶鞘收缩翘起,进一步在叶鞘与弹性夹持块接触的两个边缘出现沿纤维方向撕裂,撕裂后的叶鞘在摩擦作用力下被推挤破坏.3)对于中部和尾部的叶鞘撕裂并未贯穿整个叶鞘,这说明轴向作用力难以造成其整体破坏,同时叶鞘与茎节在鞘基处的连接作用,阻碍了叶鞘的完全剥离.

3.2 叶鞘剥离方式

实现叶鞘完全剥离至少需要完成2 个步骤.

1)对叶鞘施加垂直于纤维方向的作用力进行横向拉伸破坏,实现叶鞘沿纤维方向的撕裂.2)叶鞘撕裂破坏后,对叶鞘施加持续的轴向作用力,对叶鞘产生轴向的刮擦和推挤作用,进一步可在茎秆的连接处将叶鞘撕扯下来,实现完全剥离.

因此,设计剥叶机械时应重点保证剥叶元件可以沿着茎秆圆周方向和轴线方向运动,可以施加持续的横向和轴向作用力,完成对叶鞘的横向撕裂破坏、轴向刮擦和撕扯剥离[14].

3.3 叶鞘剥离判定标准

叶鞘剥离的判定标准应该同时满足在垂直于叶鞘纤维方向施加的应力σ2不小于最大横向抗拉强度σ2max,轴向应力σ1不小于叶鞘与茎秆连接抵抗撕扯最大强度σtmax,即,

对于“新台糖-16”品种的甘蔗,σ2max=0.90 MPa,甘蔗叶拉力试验[7]结果表明,当拉力方向与叶鞘方向呈∠45 角时,最大撕扯力为36.4 N,得出轴向撕扯最大强度σtmax=0.78 MPa.

[1]中国农业机械化科学研究院.农业机械设计手册:下册[M].北京:中国农业科学技术出版社,2007:1112-1113.

[2]宮部芳照,阿部正俊.甘蔗脱葉機の開発に関する基礎的研究:I:蔗葉の引張抵抗について[R].鹿兒島大學農學部學術報告,1976,29:271-276.

[3]PAULO S G,MAGALHÃES OSCAR A.BRAUNBECK NATASHA B.et al.Resistência à compressão e remoçúo de folhas da cana-de-açúcar visando à colheita mecânica[J].Eng Agríc,2004,24 (1):177-184.

[4]高梦祥,郭康权,杨中平,等.玉米秸秆的力学特性测试研究[J].农业机械学报,2003,34 (4):47-49.

[5]蒙艳玫,李尚平,刘正士,等.非直线排列排刷式剥叶元件的工作机理[J].农业机械学报,2003,34(3):50-53.

[6]王光炬,乔艳辉,吕勇.甘蔗剥叶机理研究[J].山东农业大学学报:自然科学版,2007,38 (3):461-464.

[7]张增学.梳刷式甘蔗剥叶机剥叶机理的试验研究[D].广州:华南农业大学,2002.

[8]商杭秋,区颖刚.用计算机图像分析方法研究甘蔗剥叶机理[J].华南农业大学学报,2000,21(4):81-84.

[9]全国农业机械标准化技术委员会.GB/T 5262—2008农业机械试验条件测定方法的一般规定[S].北京:中国标准出版社,2009.

[10]牟向伟,区颖刚,吴昊,等.甘蔗叶鞘在弹性剥叶元件作用下破坏的高速摄影分析[J].农业机械学报,2012,43(2):85-89.

[11]苏广大,叶振邦,吴伯全,等,甘蔗栽培生物学[M],北京:轻工业出版社,1980:20-27.

[12]轻工业部甘蔗糖业科学研究所,广东省农业科学院.中国甘蔗栽培学[M].北京:农业出版社,1985:43-51.

[13]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006:55-60.

[14]牟向伟,区颖刚,刘庆庭,等.弹性齿滚筒式甘蔗剥叶装置[J].农业机械学报,2012,43(4):60-65.