气门挺杆热处理缺陷分析与对策

济南沃德汽车零部件有限公司 (山东 250030) 王忠诚 王 东 孙志刚

一、概述

随着柴油发动机的更新换代,大功率的动力驱动挺杆需求量增加,钢制挺杆应运而生,它是发动机上的关键部件,在工作过程中与凸轮反复进行高应力的面接触,彼此之间的摩擦力较大,挺杆与凸轮相接触的端面为内球面,与凸轮相对滑动为点接触,故要承受较大的接触应力作用。因此,挺杆应具有力学性能为:①具有一定的强度和韧性。②表面有高的硬度和良好的耐磨性。③具有高的抗擦伤能力。

Cr12W属于高耐磨铬钢,高碳和高铬莱氏体钢,具有较高的淬透性、淬硬性、强韧性、耐磨性,以及淬火体积变形小等特点,为满足钢制气门挺杆的服役要求,故选用Cr12W、Cr12等材料制作钢制挺杆。

某类钢制挺杆毛坯外圆为φ38.45-0-0.05mm,氮碳共渗前外圆φ38.15-0-0.03mm,成品外圆φ38-0.025-0.050mm。其热处理后的基体硬度≥43HRC,内孔椭圆变形量在0.05mm以内。在液体氮碳介质中进行表面处理后,渗层深度≥0.033mm,表面硬度≥850HV0.2,脆性小于2级。

二、钢制挺杆热处理缺陷与产生原因

钢制挺杆采用Cr12W钢制造,其壁厚为2mm,为薄壁零件,其工艺流程为:下料→加热→热挤压→球化退火→车加工→磨加工→钻孔→淬火→高温回火→空冷→磨削加工→磁粉检测→液体氮碳共渗→清洗→抛丸→防锈→磨外圆→研磨球窝→检验→刻字→包装。

1.挺杆的孔变形(椭圆)

该钢制挺杆热处理流程为淬火→高温回火→抛丸→防锈。其热处理工艺为960~980℃×35min油冷+570~590℃×180min空冷,挺杆躺在网带炉上进行加热,硬度为≥43HRC。移入加工车间磨削杆部外圆时,出现部分杆部没有磨出来的现象,经对未磨削的杆部直径尺寸检查,发现杆部呈椭圆状。

造成钢制挺杆杆部为椭圆的原因主要有两点:一是该薄壁筒状挺杆没有进行预备热处理,机械加工应力没有释放与消除,而直接加热淬火,故出现应力变形;二是其躺在网带上进行加热,造成上下薄壁加热的不均匀,加上重力的作用,造成挺杆椭圆的产生。

2.钢制挺杆氮碳共渗缺陷

钢制挺杆氮碳共渗缺陷有表面腐蚀、开裂与端面起皮、端面花斑等。钢制挺杆液体氮碳共渗的普通工艺流程为:浸泡→漂洗→喷淋→预热→氮碳共渗→氧化→冷却→清洗→光饰或抛丸→煮油。

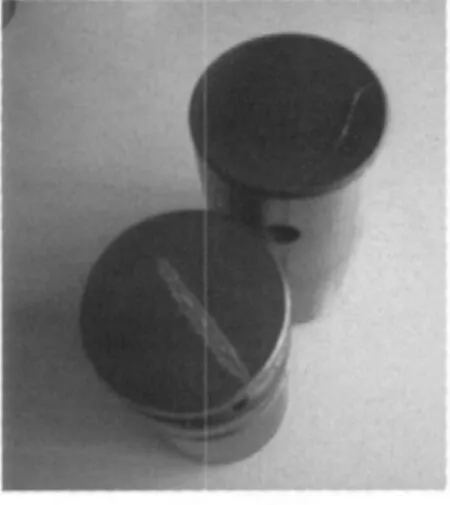

在对某一批钢制挺杆成品检验时,发现有部分挺杆出现表面腐蚀(见图1)、开裂(见图2、图3),其中图2端面裂纹甚至为通裂,沿着出油孔开裂。图4为端面起皮(剥落),图5为端面花斑,成为影响该挺杆质量的主要缺陷。图6为氮碳共渗采用的工装。

(1)钢制挺杆端面腐蚀产生原因 在调整盐浴成分过程中,氮碳共渗中反应产生的中间产物为M2CO3,与再生盐Z-1(化学结构类似一种有机物C-H-N的聚合物)反应,使原来生成的碳酸盐又重新形成活性的氰酸盐。产生氰酸盐、一氧化碳后,恢复了基盐的活性,反应过程中需要不间断地向盐浴中通入空气,以得到活性的氮碳原子,此时氰酸根含量较高,同时空气中氧气与挺杆在盐浴中反应,造成表面的氧化腐蚀。另外,氮碳共渗后未及时氧化,中间挺杆在较高温度下与空气接触而氧化腐蚀。

图1 钢制挺杆氮碳共渗表面腐蚀

图2 钢制挺杆氮碳共渗抛丸后裂纹

图3 钢制挺杆端面裂纹(成品)

图4 钢制挺杆氮碳共渗表面起皮(剥落)

图5 钢制挺杆氮碳共渗表面花斑

图6 钢制挺杆氮碳共渗用工装

(2)钢制挺杆开裂与端面起皮(剥落)产生原因 对开裂的挺杆进行检查,化学成分见附表。

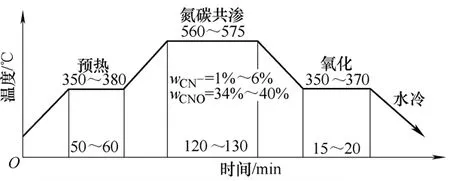

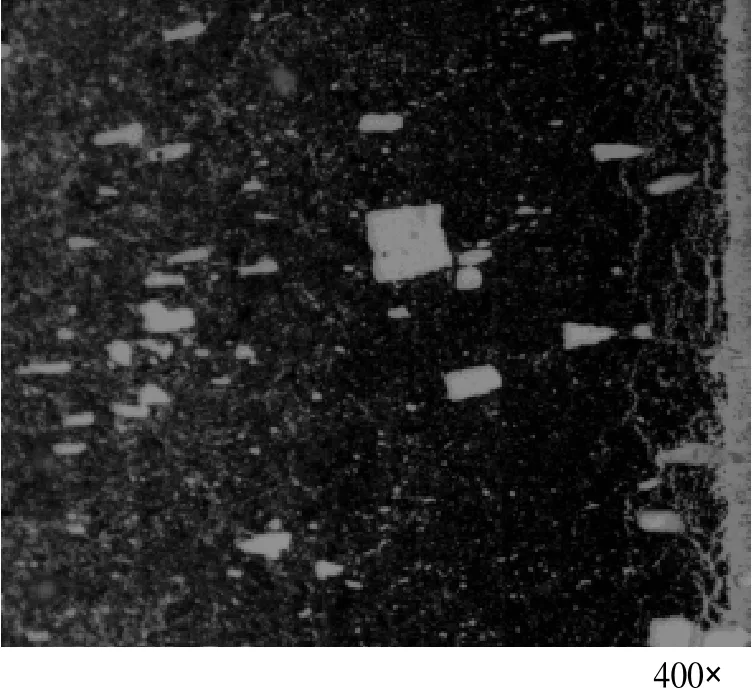

由附表可见,该材料的化学成分符合要求。硬度检验结果:基体硬度为45.5HRC,表面硬度为900HV0.2,符合技术要求。其液体氮碳共渗工艺曲线如图7所示,无异常,氮碳共渗与基体组织如图8所示,可以看到化合物层致密,渗层深度为0.0425mm,白亮层深度为0.0065mm,脆性1级,内部有个别大的碳化物,金相组织无异常。

Cr12W气门挺杆的化学成分(质量分数 ) (%)

图7 气门钢制挺杆液体氮碳共渗工艺曲线

图8 气门钢制挺杆液体氮碳共渗化合物层分布

从挺杆裂纹的形态分析,其在氮碳共渗前有磁粉检测,由于Cr12W钢为高合金钢,回火后采用空冷,故排除了热处理过程中出现裂纹的可能性。氮碳共渗采用的液体软氮化处理,其流程为:串筐→清洗→预热→氮碳共渗→氧化处理→清洗→抛丸→防锈。而氮碳共渗后进行氧化处理,有效减少了内外温差,经过化验得知,图2中裂纹处的白色物质为泛出的氮碳基盐与氧化盐的成分,进行金相分析没发现裂纹处有氧化脱碳现象,也没有氮碳共渗层存在。

大部分挺杆开裂通过出油孔,表明此处流动性强,冷却十分剧烈,而工作面底部的厚度比壁厚厚的多,故内外热应力大。挺杆氧化后的清洗水温为40~80℃,采用的氮碳共渗工装见图6,挺杆是口向下紧密排列在一起的,考虑到高合金钢的导热性差,从氧化炉提出后的挺杆表面温度约为350℃,在停留一段时间后进行清洗,由于筐边缘的挺杆散热快,而筐中心部位的挺杆仍会有较高的温度,故在清洗时温差较大,从而产生大的热应力导致开裂。

通过对端面起皮的挺杆进行检测,发现其起皮(剥落)的厚度为氮碳共渗层的深度,表明是氮化层与挺杆基体分离了,这发生在中间的气门挺杆上,仍为冷却过早造成。

(3)钢制挺杆端面花斑产生原因 对氮碳共渗后的挺杆进行抛丸处理后,发现端面有时批量出现的花斑,其原因在于氮碳共渗前后清洗不干净造成的,软氮化前表面黏附脏物(包括磨削液、油污、防锈剂等)未清理干净,端面存在水迹;软氮化后表面与型腔内水及脏物未洗干净,在抛丸过程中落入挺杆表面形成花斑。另外在进行挺杆抛丸装架时,挺杆端面留有手印或戴沾油的工作手套放置挺杆等,同样会出现花斑等缺陷。

三、钢制挺杆缺陷的预防措施

1.对于变形的控制与预防

淬火前要消除机械加工应力,将挺杆在圆筐中孔向上摆放整齐,在井式炉中进行600℃×4h的去应力退火处理;同时将躺在网带上加热,改为孔向上摆放加热,确保筒状薄壁挺杆均匀加热。事实证明措施有效,再没有出现变形缺陷。

2.对于氮碳共渗后钢制挺杆缺陷的预防

(1)端面腐蚀 盐浴调整成分过程中,严禁放入需要氮碳共渗的挺杆;挺杆在在氮碳共渗后立即进行氧化处理,停留20min取出空冷到100℃左右用80℃的热水清洗;彻底捞渣,防止盐渣过多。

(2)端面裂纹与剥落 可采取的措施如下:①将氮碳共渗与氧化后的整架挺杆放置到室温后清洗。②为有效提高生产效率,改进氮碳共渗工装,即改为可抽拉式,将氧化后放置挺杆的网板取出空冷,可完全避免因挺杆冷却不当而产生裂纹与剥落缺陷。

(3)端面花斑 加强挺杆预热前的清洗,采用的金属清洗剂应能将挺杆在车削、磨削加工过程中使用的切削液、磨削液及乳化油等浸泡干净。盐浴的捞渣要彻底,避免渣多黏附在端面上。另外,挺杆在抛丸前应将内孔脏物清洗干净,防止滴落的脏水落在下一层的挺杆端面上形成花斑。同时摆放抛丸挺杆时,禁止徒手或戴沾油的手套操作。

(20121105)