中频感应电炉熔炼稀土铸铁的实践

齐重数控装备股份有限公司 (齐齐哈尔 161005) 袁洪志

我公司自主研发的10m铣齿机床是一台高端产品,可替代进口。机床对关键大型铸件的力学性能要求极高,材质为HT350,机加后导轨硬度≥190HBW,从而使机床具有很高的稳定性、精度保持性和使用寿命。4个大型铸件分别是立柱31t、床身32t、工作台65t、工作台底座48t。现有的灰铸铁材质达不到要求,如何满足强度和硬度技术要求,熔炼铁液则是解决问题的关键。合金铸铁材质对该类铸件来说是非常难控制的,特别是这些大型铸件的导轨厚度都在140mm以上,易产生缩孔、缩松、裂纹和变形等缺陷。

经分析讨论,根据经验和查阅相关资料,决定对稀土铸铁进行生产试验。稀土元素在铸铁中可以脱氧、去硫,改变石墨形态,改善铸造性能,减少铸件缺陷,合金化及细化组织,提高力学性能,用于机床铸件可提高导轨面硬度,提高使用寿命,工艺和操作上易于控制,而且生产成本较低。另外,为达到预期的强度要求,试验了加铜的合金化措施。

1.试验方法、结果及分析

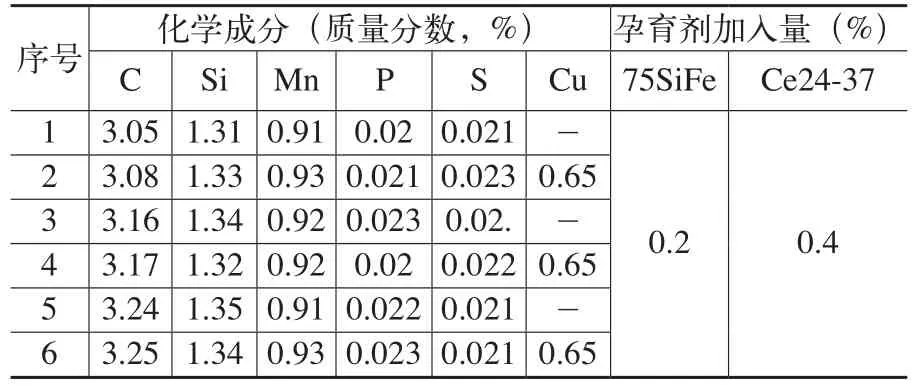

使用150kg中频感应电炉熔炼铁液,按预定成分做了6炉试样,原铁液成分、孕育剂加入量如表1所示。配料为生铁15%、废钢50%、回炉料35%,增碳剂为类石墨,纯铜板块度20~40mm,出铁前加入到炉内,铁液过热精炼温度为1500℃,孕育处理温度1450℃,使用可控制时间的专用出铁孕育装置。试块尺寸为400mm×300mm×180mm,每炉浇注3个试块,树脂砂造型,砂型24h抗拉强度大于1MPa,自然冷却后打箱。稀土孕育剂Ce24-37,成分为:wRE=24%~37%、wSi=35%~45%、wCa=5%、wMn=5%~7%、wTi=6%,余量为Fe,粒度5~10mm,稀土孕育剂和75SiFe孕育剂混合并烘干后使用。试验检测结果如表2所示。

表1 炉前原铁液化学成分及孕育剂

表2 试样检测结果

由表2可以看出,与普通灰铸铁相比,强度和硬度都有很大提高。1~4号试块加工后有不同程度的缩松,而且加工性能差一些,6号是综合性能最好的。稀土起到了脱氧、去硫,促进石墨化,细化晶粒,以及促进珠光体形成的作用。铜起到了减少铸铁对断面的敏感性,改善石墨形态,促进珠光体的形成,细化珠光体并提高珠光体的显微硬度,以及提高强度和耐磨性的作用。

2.生产应用

通过试验过程,初步掌握了稀土铸铁的熔炼工艺,下面以铣齿机床工作台为例简述生产过程。

使用一台20t中频感应熔炼炉和一台20t中频感应保温炉进行熔炼铁液,配备撒布浪斯NSP—6000型炉前快速成分分析仪,德国M20型直读光谱分析仪,NSP—305MTX快速测温仪,OCS—XS(F3)无线传输电子吊秤,两台20t保温浇包,两台20t普通浇包。保温包能储存铁液3h,共准备80t铁液,4个包同时浇注并同时补浇。铸造工艺设计了有利于补缩和提高补浇效果的浇注系统,并在导轨的3个使用面设计了专用石墨冷铁,以提高导轨面硬度,防止产生缩松类缺陷。

熔炼炉熔化的第一炉铁液成分调整合格后,用一台20t保温包倒到20t保温炉内,同时预热保温包。然后马上熔炼第二炉铁液,在调整原铁液成分时,将保温炉中的铁液(温度提至1500℃)出到已预热的保温包中存放,这时用第二台20t保温包将调整好成分的第二炉铁液倒至保温炉内。之后再开始熔炼第三炉铁液,在调整铁液成分时,将保温炉中的铁液(温度提至1500℃)出到第二台保温包中,并将第一台保温包中的铁液合到保温炉中提温至1500℃,再出到保温包中,这时将熔炼炉中的第三炉铁液用普通包出到保温炉中提温,熔炼炉开始熔炼第四炉铁液。在第四炉铁液高温精炼前,将保温炉中的第三炉铁液出到普通包中,并分别将两个保温包中的铁液合到保温炉中提温至1500℃后再出到两个保温包中,并将第三炉铁液合回保温炉中提温。待第四炉铁液成分调整合格时,提温至1500 ℃,精炼后扒净渣,与保温炉内的铁液同时加铜孕育处理,处理完成后待浇注。随即将两个保温包中的铁液分别合到熔炼炉和保温炉中,立刻同时加铜孕育处理,准备好的铁液同时扒一次渣,尽快进行浇注,浇注温度(1330±10)℃,第一次处理至浇注间隔10min,浇满后补浇3次。经对附铸试块的检测,化学成分和力学性能都达到了技术要求。

3.结语

通过试验证明,稀土在铸铁中发挥了很好的作用,有很大的应用潜力,尚需进一步试验,完善成分范围和熔炼工艺。使用稀土孕育剂要获得良好的孕育效果,原铁液的碳当量和含硫量要低。稀土元素的熔点较高,熔解速度慢,孕育处理温度应在1420~1450℃,粒度在5~10mm。稀土孕育剂加入量按0.4%计算,回收率约为40%,残留量应≤0.05%。在试验和生产过程中,充分体现了中频感应电炉的优越性,熔化速度快,便于调整化学成分,在提倡创建节能环保型企业的现代工业发展过程中,中频感应电炉的制造技术和应用技术也必将迅猛发展。

(20121215)