钢管弯曲工艺分析及模具设计

广西百色美联煤矿装备制造有限责任公司 (田东新州 531501) 梁玉星

我公司作为专门为南方软岩喀斯特地貌矿井设计制造煤矿机械化装备的生产厂家,经常接到各种急、难、繁重的机械加工任务。最近,φ114mm钢管弯拱的制作加工,便是其中的任务之一。

1.主要难点

该钢管为普通钢管,材质为Q235A,壁厚5mm,直径114mm,弯拱要求弯曲部分成形后,受挤压变形不得超过20%,且外形尺寸必须符合用户图样要求,加工数量400条。

为能够完成用户的加工要求,笔者翻阅了大量有关冲压模具的设计资料,通过对钢管制件进行工艺及受力分析,最终设计出了较为理想的弯曲模具,圆满地完成了加工任务,赢得了用户的信赖。下面就此压弯模具作一简要介绍。

2.钢管制件弯曲工艺分析

如图1所示,钢管压弯受力后,主要变形区域集中在受压和受弯部分,因此对这一部分的受力分析及防止变形措施是整个模具设计的关键点之一,而滚压成形工艺不单是模具的滚制工序,主要还是由模具的设计成功率起决定作用。

图1

钢管制件弯曲后受挤压处的应变状态可参照应力分析过程,通过在变形区某点处取单元体,然后研究该单元体的变形,在其变形过程中,各质点都离开初始位置产生位移。一点的应变状态可通过微元体的变形来表示,当采用主轴坐标系时,单元体就只有3个主应变分量ε1、ε2、ε3,而没有切应变分量(见图2),一种应变状态只有一组主应变。

一点的应变状态也可分解成两部分,如图3所示。第一部分以平均应变εm为各向应变的三向等应变状态εm=(ε1+ε2+ε3)/3,表示了单元体体积的变化。第二部分是以各向主变应与εm的差值为变应值构成的应变状态,表示了单元体形状的变化。

图2

图3

经过以上受力分析及结合屈雷斯卡塑性屈服条件,表达式为

特制订钢管压弯采用冷滚压成形法较好,设备选用三辊式卷板机。

3.滚压成形模具设计

(1)模具材料的基本要求 根据工作部分对模具硬度的要求,硬度要达到58~64HRC,具有高耐磨性和足够韧度,以及良好的使用性能和工艺性能,故该弯管压模选用ZG310-570材质。

(2)钢管压模弯曲力计算 弯曲力计算是设计弯曲模和选择压力设备吨位的重要依据。根据弯曲力计算公式

式中 F自——冲压行程结束的自由弯曲力(N);

k——安全系数,一般取1.3;

b——弯曲件宽度(mm);

t——弯曲材料厚度(mm);

R——弯曲件内弯曲半径(mm);

σb——材料抗拉强度(MPa)。

将k=1.3,b=114mm,t=5mm,R=343mm,σb=460MPa代入上式,计算得F自=3428N,现车间选用功率为40kW的三辊卷板机进行滚压生产,完全能满足所需弯曲力的要求。

(3)弯管滚压模工作部分尺寸设计 内孔尺寸设计,如图4所示,为方便安装,把滚压模具设计成上下两半边对开式,两半边用4—M16螺栓联接。内孔尺寸与三辊卷板机的辊轴配合,经测量辊轴直径为290mm,公差配合选用间隙配合。加工内孔时,必须将上下两半边模合起来整体加工,以保证两半边的同轴度。同时,还需在两半边模的结合面处垫上一块5mm厚的钢板,以便组装时,滚压模能很好地上紧贴在卷板机的辊轴之上,防止模具打滑。

图4

工作部分圆角半径及其深度设计。为使钢管弯曲件在滚压时不致损伤变形,工作部分设计成下凹圆弧状,凹模圆角半径R不能过小,现取稍大于钢管外形尺寸为57.5mm。凹模深度需等于下凹圆角半径,否则易使钢管沿凹模滑进时阻力增大,从而增加弯曲力,并使钢管表面损伤。另外,上下两半边滚压模的凹槽圆角半径必须一致,以防止滚压时钢管产生偏移变形。

压模最小壁厚及宽度设计。通过对钢管壁厚及受力分析计算,并考虑滚压模的经济性,最终确定弯管压模壁厚取10mm,宽度取280mm。

4.滚压工艺规范

如图5所示,钢管在三辊卷板机上滚压弯曲,应逐步加压,多次来回滚动,否则会造成变形区外层材料破裂,影响使用性能。

图5

与此同时,运用靠模进行检验,当钢管的圆弧度与靠模的圆弧基本吻合时,再相应加压,以防止拆模后钢管回弹,确保弯好的钢管制件达到用户要求的30°弯曲角。

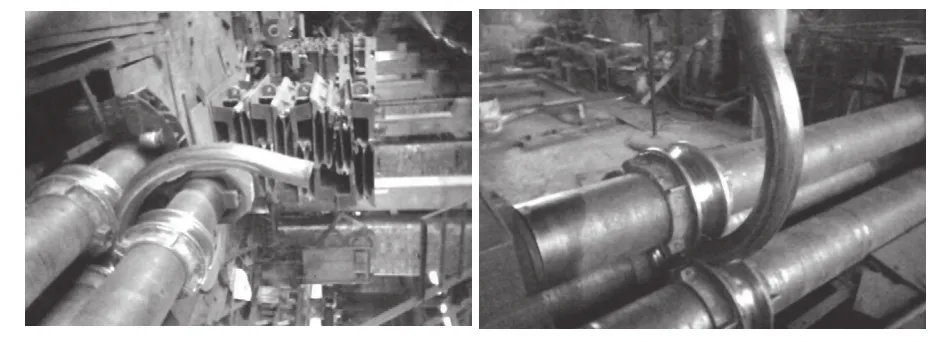

钢管滚压成形后,还需进行整形和校平工序,清除滚压弯曲后制件外表面产生划伤而留下的痕迹,提高弯曲件的精度和表面质量,现场实物如图6所示。

图6 现场钢管滚压

5.结语

模具设计制造完成后,一次试滚压制件合格。该弯管滚压模适用于滚压外径20~200mm、壁厚5~8mm的钢管,滚压后钢管弯曲变形小,尺寸精度高,完全符合用户要求,达到了预期效果,取得了较好的经济效益与社会效益。

滚压模具设计成功表明,滚压成形具有设备投入简单,以及节材、节能、高效等特点,是一种便捷的金属成形新工艺、新技术,值得大力推广和应用,具有广阔的发展前景。

(20130108)