锻造冷轧工作辊材料的发展

中国第一重型机械集团公司锻造分厂 (黑龙江 161041) 王 爽 刘大琦

随着热加工工艺的不断改进,轧辊制造厂不断研究开发新钢种,采用新工艺新技术,推动冷轧辊用钢的更新换代,冷轧辊的质量及使用性能不断提高。冷轧工作辊的材料从最初使用的轴承钢逐步发展到含2%Cr、3%Cr、5%Cr钢,以及高铬铸铁、高速钢、半高速钢。目前,高速钢及半高速钢轧辊都是铸造的复合轧辊,最初用于带钢热轧机工作辊,近年来已开始用于带钢冷轧机工作辊。今后发展目标必然是整体锻造的半高速钢及高速钢冷轧工作辊。

1.2%~5%Cr锻钢轧辊

锻钢轧辊是经过钢包精炼除气后真空浇注,锻造工序普遍运用了KD法(上下宽V形砧大压下量锻造法)、FM法和WHF法等中心压实方法,在热处理工艺方面也有许多独特技术。

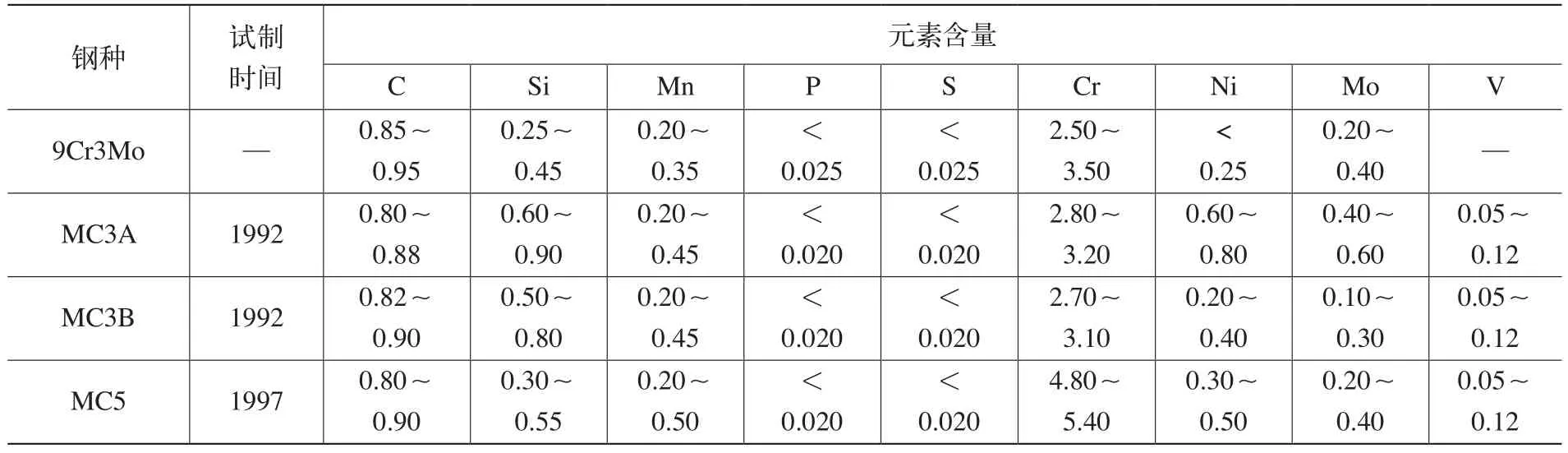

20世纪80年代开发了含3%Cr和5%Cr的冷轧辊,在我国当时也曾经对3%Cr轧辊的试制有过尝试,真正成功制造并使用含3%Cr冷轧工作辊则是在1992年以后,1997年试制成功5%Cr的冷轧工作辊,含2%Cr冷轧辊用钢发展时间较长,涉及钢种较多,但化学成分大同小异。在我国纳入国家标准GB/T13314-1991的钢种有5个是含2%Cr,一个含3%Cr的钢种,以及9Cr3Mo。而常用含3%Cr的钢种是MC3A,MC3B。含5%Cr的冷轧辊用钢目前还没有纳入国家标准,但已经普遍应用,这些钢种的化学成分如表1所示。使用结果表明,MC3A、MC3B、MC5轧辊的使用性能明显优于2%Cr轧辊。淬硬层深,耐磨性好,事故率低,轧辊返修淬火的次数减少,使用寿命增长。

有报道降低钢中C含量,提高Si含量,可以改善冷轧辊用钢性能,所报道的钢种相当于65Cr2SiMoV。试验结果表明,此钢种采用适当的工艺热处理后,疲劳性能及残留奥氏体量与9Cr2MoV相当,而强度及冲击韧度均高于9Cr2MoV。国内虽然有人对这种钢进行了研究,但并没有投入实际应用。

20世纪40~70年代期间,直径减少20mm时重新淬火,当时轧辊使用到直径减少60mm时报废。到20世纪80年代,轧辊使用增加到62mm,直径减少30mm时重新淬火。20世纪80年代后期达到了不需要重新淬火的水平。现在轧辊可以使用到直径减少100mm而不必重新淬火。近年来国内仍有对MC3、MC5冷轧工作辊研究的报道。

表1 含3%Cr、5%Cr的冷轧工作辊用钢及化学成分(质量分数) (%)

2.高Cr铸铁轧辊

当轧辊钢中Cr含量达到5%(质量分数)后,是否继续增加Cr含量,有报道采用10%Cr钢锻制冷轧辊,硬度在90HS以上的淬硬层深度可达80mm以上,轧辊耐磨性大幅提高。但这种轧辊没有得到推广应用。冷轧辊用钢的发展又走向了另一条途径,把带钢热轧机所用高Cr铸铁轧辊引入了带钢冷轧机。近年,国内仍有对高铬冷轧工作辊用钢的研究,认为高铬钢制作冷轧工作辊是发展趋势。

高Cr铸铁轧辊最初用于带钢热轧机,扩展应用到带钢冷轧机、型钢轧机,多制成复合轧辊,心部为灰铸铁,表层为高铬白口铸铁。最初制造的这种轧辊常在心部与外层结合处发生早期失效,如由于心部材料因疲劳产生裂纹并造成严重剥落。但经大量的研究改进,这一问题已经得到解决。

高Cr铸铁轧辊的热处理工艺与普通锻钢轧辊不同,其是经350℃等温转变形成贝氏体与铁素体的混合组织,能经受500℃工作温度而不发生软化,轧辊内的残留压应力很低。

高铬铸铁轧辊用作冷轧机工作辊,由于其硬化层深,耐磨性好,事故率低,使用寿命高于普通锻钢轧辊。

3.高速钢及半高速钢轧辊

高速钢及半高速钢轧辊最初都是用作带钢热轧机工作辊,近年来开始用于带钢冷轧机。

(1)高速钢轧辊的性能特点 有报道称高速钢(HSS)轧辊是从高铬铸铁辊转化而来,碳化物形成元素Mo、W、Ti、V、Nb取代了一些Cr,使其中的碳化物类型及组织形态发生变化,氧化特性与高铬铸铁不同,由于其表面易形成氧化膜而起到保护作用,可提高其耐磨性。

1999年4月,在英国伯明翰召开的轧辊会议上,报道情况表明高速钢轧辊在带钢热轧中的应用已很普遍,高速钢轧辊已发展到第三代,在第一代轧辊中所存在的问题已经解决,值得注意的是高速钢轧辊已开始用作带钢冷轧机工作辊。

(2)半高速钢(SHSS)轧辊性能特点 第二次世界大战期间,由于战争造成资源匮乏,人们为节约合金元素而尝试减少高速钢中的合金元素含量,并使其仍然保持足够的二次硬化效果,在大致相同的热处理工艺下,可以得到与高速钢相同的硬度,从而可以代替高速钢使用。

作为轧辊材料半高速钢的化学成分与传统的半高速钢不同。有文献报道对几种半高速钢轧辊的试验研究,其合金元素含量均较低。

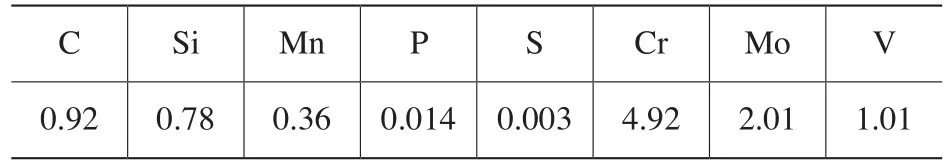

对半高速钢轧辊组织及性能的研究报道很少,说明这方面的工作还刚刚开始。有文献报道了对一种半高速钢冷轧辊材料的试验研究。钢的化学成分如表2所示。用100kg真空感应电炉熔炼,于900~1100℃间锻造成φ60mm圆棒,经球化退火后进行各项试验。

表2 试验用钢的化学成分(质量分数) (%)

试验钢于1020℃淬火后的回火曲线表明,不论是经过冷处理还是未经冷处理的试样都具有二次硬化的特点。二次硬化的峰值硬度对应于残留奥氏体体积分数的急剧减少。未经冷处理的试样二次硬化的峰值硬度为740HV,高于经过冷处理试样的720HV。经冷处理的试样,其中残留奥氏体量减少,因而在450℃回火时就达到了二次硬化的硬度峰值,而未经冷处理的试样在500℃回火才能达到硬度峰值。

二次硬化的效果来自两方面:一是回火过程中所析出的碳化物粒子;二是回火过程中使残留奥氏体转变为马氏体。回火过程中析出弥散分布的Cr、Mo、V的碳化物粒子,可增强钢的耐磨性。

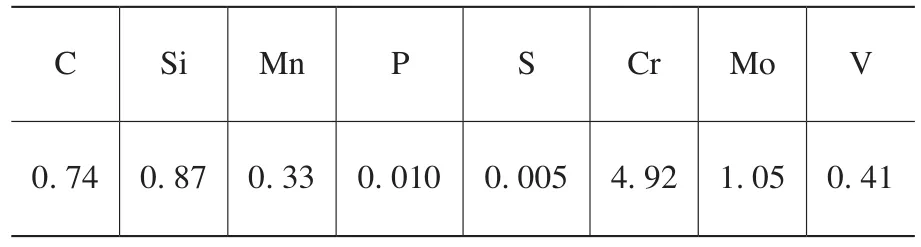

(3)国内整体锻造半高速钢冷轧工作辊 国内有报道,研究试制了整体锻造半高速钢冷轧工作辊,其化学成分如表3所示。

表3 试验轧辊的化学成分(质量分数) (%)

试制工艺流程为:电弧炉冶炼→电渣重熔→锻造→粗加工→调质→双频感应淬火→高温回火。感应淬火温度1090℃,回火温度520℃。轧辊表面硬度92HSD,90HSD以上的淬硬层深度为25mm,87HSD以上的淬硬层深度为35mm。轧辊组织为回火马氏体基体上分布着细小弥散的碳化物。

4.结语

冷轧工作辊材料从最初使用的轴承钢逐步发展到含2%Cr、3%Cr、5%Cr钢,以及高铬铸铁、高速钢、半高速钢。材质的发展经历了Cr含量由低到高的过程,而C含量则是由高到低的趋向,一定程度上打破了原来淬硬性与含C量关系的固有观念,当Cr含量较高时,即使C含量降低也可获得适当高的淬硬性,提高综合使用性能。目前,高速钢及半高速钢轧辊都是铸造的复合轧辊,最初用于带钢热轧机工作辊,近年来已开始用于带钢冷轧机工作辊。今后发展目标必然是整体锻造的半高速钢及高速钢冷轧工作辊。

(20121229)