基于ANSYS workbench的装卸料机小车车轮轴的优化

向 军

(1、南华大学 机械工程学院,湖南 衡阳 421001;2、衡阳运输机械有限公司,湖南 衡阳 421002)

0 引言

轴——作为支承传动的重要支承零件,正向重载、高速和轻质方向发展[1],车轮轴作为起重机械的关键零部件对整个设备的运行起到了关键的作用。车轮轴的失效给生产带来了很大的经济损失[2]。,所以对车轴进行优化设计对降低成本、减轻重量、提高经济效益有重大意义。 在以往的车轮轴的失效中,主要的失效形式是疲劳断裂。引起失效的主要原因有材质欠佳、使用不当、结构设计、加工缺陷[3]。其中结构的设计又是重要的一环。本文主要通过Pro/E建摸,利用ANSYS workbench对结构设计中的过渡圆角和质量进行优化,找出最佳方案。

有限元分析(FEA)的基本概念是用较简单的问题代替复杂问题后再求解,是现代设计的必要手段。可以获得设计的参变量结构响应之间的某种关系,还可以利用软件提供的可视化技术实时地观察计算分析的结果,而利用这些信息就可以对结构进行优化[4]。

1 车轮轴模型的建立

ANSYS可以与Pro/E相联系。可以利用专用接口将Pro/E设计的模型无缝导入到Workbench中,并且元素基本不会损失[4]。该车轮轴的主要尺寸如图1所示,所建立的三维模型如图2所示。

图1 车轮轴的二维图Fig.1 2-D diagram of axletree

图2 车轮轴的三维模型Fig.2 3-D model of axletree

2 有限元模型的建立

首先定义材料,选用 45钢,调质。其弹性模量为2.09×105MPa,泊松比0.269,屈服强度355MPa。其

2.1 网格划分

次对车轴进行网格划分,采用 Workbench 自动划分网格,在 ANSYS Workbench中一般不需要选取单元类型, 划分方法是 Hex Domi-nant,运用的是四面体与六面体结合的方式划分, 得到49946 个节点、14906 单元。划分后的网格见图3。

图3 网格划分Fig.3 mesh generation

图4 载荷和约束Fig.4 Load and constraint

2.2 约束与载荷的处理

对轮毂和轴的交界面处施加约束,小车的自重为2500kg,最大装载量为 12000kg,总重为 14500kg,作用在每个轴承上的力为 18125N。按照车轮轴的装配尺寸,施加约束和载荷后的示意图如图4所示。

3 有限元结果分析

在 workbench中 solution选项卡中插入 Total Deformation和Equivalent Stress,解得的总的变形图与等效应力云图分别如图5、图6所示。

图5总变形图Fig.5 Total deformation

图6 总等效应力图Fig.6 Total equivalent stress

如图所示,当载重量为12t时,轴的中心处变形最小,沿两侧逐渐增大,最大的变形量为 0.011685mm;左侧轴肩圆角处的应力最大87.203MPa,右侧锥面与圆柱面的交界处最大应力为70.371 MPa,右侧圆角处的最大等效应力为47.012 MPa。可见,轴肩的圆角处的集中应力明显,对此处进行优化设计有必要性。

4 ANSYS Workbench Design Exploration中车轴的优化设计

Design Exploration通过实验设计 DOE(Design of Experiment)和响应面(Response Surface)技术来描述设计变量和产品性能之间的关系[5]。现将左侧过渡圆角值(R=3mm)作为输入参数。将车轴的质量和变形以及等效应力值作为输出参数。优化结果首先得出响应面与的参数的灵敏度结果。如图7所示。

图7 响应面的参数的灵敏度Fig.7 Sensitivity of response surface parameter

从图中可以看出,总的变形的灵敏度最高,质量次之, 等效应力最小。所以过渡圆角的变化对总变形影响最大。

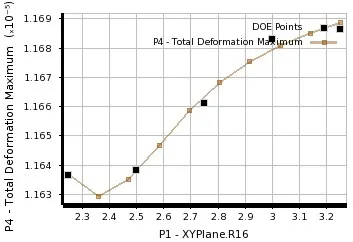

优化结果其次得出车轴的质量、变形、等效应力随过渡圆角的变化的变化曲线,如图8-10所示。

图8 总的质量随圆角的变化图Fig.8 Total mass changes along with fillet radius

图9 总的变形随圆角的变化图Fig.8 Total deformation changes along with fillet radius

图10 总的应力随圆角的变化图Fig.8 Total Equivalent Stress changes along with fillet radius

图6-8中黑色的方型点为设计点,由图6可以看出车抽的质量随着圆角的变大而增大;图 7显示当圆角为2.25~2.5mm时,总的变形最小当R>2.5mm时变形随这圆角的增大而增大;图8中的设计点比较离散,说明等效应力随着圆角的变化变化较大,当R=2.5mm时,应力最小。再将左侧轴肩处的倒圆角改为 2.5。进入 Design Modeler建模,然后对改进后的模型进行静力分析。两个过渡圆角的分析对比如下:

表1 参数改变前后的数据对比Table1 Data comparison

从对比中可以看出,将圆角改为 2.5mm后,质量和总变形均有减少,等效应力减少最多,为 15.26MPa。所以,此次修改方案具有实际意义。

5 结论

有限元法对各类零件的优化有重要的意义,本文用pro/E建立了车轮轴的三维模型,用ANSYS workbench对其进行了静力学分析,并以过渡圆角为目标函数进行了优化。当过渡圆角为2.5mm时,为最优方案。

[1]刘永革,毕立.车轮轴的受载分析和强度设计的研究[J].山东冶金.1998,20(1):29-42.

[2]段生灵. 450 t行车车轮断轴分析与改进[J].宝钢技术.2003(2):19-43.

[3]陈文新. 电动双梁起重机车轮轴疲劳断裂原因分析[J].几点工程技术.2005,34(7):107-108.

[4]袁素粉,袁晓红,陈昌生.基于ANSYS Workbench的半挂车车轴的强度分析及其优化设计[J].北京汽车.2011(4):42-46.

[5]许京荆. ANSYS Workbench数值模拟技术[M].北京:中国水利水电出版社,2012.