简议冻干机技术的发展方向

陈华弟

(上海生物制品研究所有限责任公司,上海200052)

0 引言

冻干作为一种非常重要的制剂剂型正在越来越多地被应用到药品的生产制造中。其中,冻干机作为冻干的核心设备,其技术在近年来有着飞速发展,回顾冻干机的发展历程,结合冻干机的自动化和无菌对策2大方面,本文总结了冻干机发展的2个主要方向。

1 自动化

在传统的冻干生产线中,操作人员直接与药品接触最多的工艺环节主要有:转运无菌胶塞并将其加入到灌装机的震荡斗、无菌器具的转运和组装、灌装半加塞后的手动理瓶(图1)、西林瓶的转运、冻干的手动进出料。

以往制药厂的操作人员把半加塞的药品从液体灌装机送往冻干机的搁板上,如图2所示。这种人工操作的弊病很多,风险也很大,主要包括以下几个方面:(1)操作人员成为产品污染的主要来源。国内冻干制剂生产的显著特点是大规模制造,多数药厂都是采用40 m2的冻干机生产冻干制剂,而且在1个无菌室就有好几台冻干机,在冻干机进料和出料的过程中,无菌室内经常多达5~6个工作人员,存在非常大的污染风险,不能满足“强效高致敏性药品必须尽可能避免与操作人员接触”的要求。(2)生产成本大。身穿无菌服的操作人员不但生产效率低,而且成本高。另外,无菌工作区的造价也很昂贵。

为了在无菌冻干的核心区域操作中最大限度地减少操作人员的干预,在20世纪80年代初,国外就出现了冻干机的自动进出料装置,根据国际制药工程协会ISPE数据显示,至2007年,全世界至少已有100余套自动进出料系统服务于世界各大冻干药厂,其中绝大部分是在近10年中新建的。特别是2003年以后增长更为迅速,至少新增加35套以上的自动进出料系统。从自动进出料系统在行业中所占比例情况来看,美国约占到60%、欧洲约占到30%、日本约占到10%。中国从2009年开始也有部分客户开始订购全自动冻干进出料生产线,到目前为止,各种自动进出料生产线正在被大量使用或者正在安装制作中,可见我国冻干机的自动进出料系统的发展速度是非常快的。

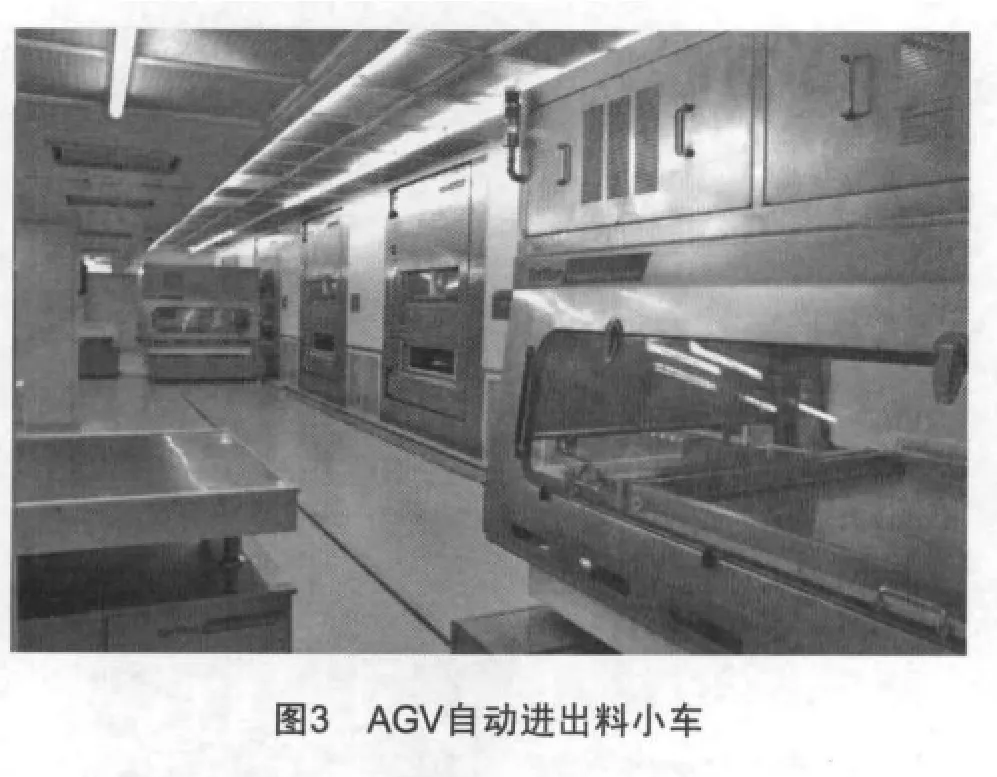

图3为AGV自动进出料小车在无菌室的图片。冻干机采用自动进出料装置的特点是:灌装半加塞后的西林瓶自动理瓶、自动转运到冻干机门口、冻干自动进出料,并且保证制品在轧盖之前全部处于A级的保护状态下,确保制品不被污染。

冻干车间采用自动进出料系统的优点主要有:

(1)减少A级区域操作人员的干预。原先人工手动的操作被自动化所取代,冻干核心区域可以真正做到少人化或无人化。

(2)更好地保证产品的无菌要求和保护操作人员的安全。对于无菌产品来讲,最主要的是要保护产品的无菌性,由于采用了全自动进出料系统取代原先传统的手动进出料方式,冻干核心区域的操作人员大大减少,并且杜绝操作人员身体部位直接出现在未完全密闭的产品上方,从而使无菌保障程度得到提高;而对于一些高致敏性产品,比如说抗肿瘤药和抗癌药,不仅需要保护产品的无菌性,同时还需要保护操作人员的安全性,而采用自动进出料系统,再配合密闭式的隔离操作系统,不仅可以保护药品的无菌性,还可以保护操作人员的安全性。

(3)减少微生物负荷,降低发生污染的概率。由于可以达到少人化或者无人化操作要求,而人作为无菌室最大的污染源,核心区域操作人员的数量大大降低,因此,产品的污染概率也大大降低。

(4)提高系统生产线的可重复性与可验证性。自动化最大的优点就是重演性、再现性非常好,也确保了药品的重演性和再现性可以完成得非常好。

2 无菌对策

2.1 复压过滤器的在线灭菌和完整性检测

在冻干工艺过程中,药品在升华干燥结束以后,为了使冻干箱内的压力能够恢复到常压,这时候需在冻干箱内放入无菌气体。此处所指的无菌气体是指无菌空气或者无菌氮气等。复压过滤器的滤芯质量的好坏直接决定了进入箱内气体的质量。如果滤芯已经失效,那么导入的气体就不是无菌气体,药品就会受到污染。因此,在冻干机的复压管路中设置除菌过滤器,并且对过滤器进行完整性检测就显得非常有必要。传统过滤器的灭菌和完整性检测采用的是离线操作法,离线操作的缺点是:操作麻烦,无菌组装会带来二次污染的风险。目前比较先进的做法是在线灭菌和完整性检测,设计要求除菌过滤器既能够灭菌,又要能够做完整性检测。

为了确保导入的是无菌气体,在每次冻干结束后,需对过滤器进行在线灭菌,灭菌后对过滤器进行完整性检测。为了确保安全,一般在完整性检测中串联安装2个过滤器,即2个过滤器“一前一后”安装,冗余设计,如图4所示,只要其中任意一个过滤器完整性检测通过,即可进入下一步的操作。

2.2 干式真空泵

常规冻干机的真空系统中采用油旋片式真空泵(简称油泵),油泵的转子与泵腔体的密封靠油来进行,这样,泵腔体内就有油存在。根据研究表明,油分子在一定的真空度状态下会从泵腔体内逆扩散到捕水器里,从而对药品造成污染。如果使用干泵就彻底解决了这个问题,因为干泵是在无油的情况下工作的。但是,干泵并不就是无油泵。干泵的无油仅仅是指其泵腔体内无油,在干泵其余的部位,比如轴承的润滑就需要油,所以,干泵无油只是相对的。其实,我们平时用的罗茨泵也是一种干泵。

由于没有油的密封,干式真空泵的缺点是极限真空度比较差,一般只能达到6~10 Pa。因此,在冻干机中使用干泵时,一般会选配罗茨泵,组成干式真空泵组,如图5所示,确保整个冻干系统的真空度可以达到1 Pa以下。

3 结语

本文从冻干机的自动化和无菌对策2个方面,阐述了冻干机在发展历程中的2个方向。目的是由冻干机发展历程中的这2个方向,去开拓日后冻干机技术发展的更大的方向。