台达数控系统的磨沟机自动控制系统

褚小磊,杨 明,刘建龙

(南京航空航天大学机电学院,江苏 南京 210016)

0 引言

孔加工是金属切削加工中最重要的工序之一,用于钻削的钻头的生产制造和加工显得尤为重要。钻头螺旋槽一般采用专用设备——磨沟机进行加工。台达数控系统可作为直柄麻花钻螺旋槽加工的磨沟机自动控制系统。

1 总体方案

数控系统主要有步进电机构成的开环系统、异步电机或直流电机和光栅测量反馈构成的闭环控制系统、交/直流伺服电机以及编码器反馈组成的半闭环控制系统3种控制方式[1]。

开环系统由数控系统给步进电机发送进给指令脉冲,经功率放大和驱动控制电路驱动传动机构,系统精度只与步进系统和传动机构有关,因而精度较低。

闭环系统采用光栅等高精度位置检测装置实时对位置信号反馈,具有很高的控制精度,但在结构上比较复杂,成本很高,设计和调试比较烦琐,一般使用在精密加工设备。

半闭环系统相比开环系统具有较好的精度,与闭环系统相比具有很高的经济性优势。

因此,经过以上方案对比和加工需求的分析,本系统选用半闭环的控制方式,即交流伺服电机和编码器反馈,是一种较为经济合理的系统构成。

磨沟机的数控系统是一种轨迹控制系统,从本质上讲,是以各运动轴的位移量为控制对象,使各运动轴协调运动的自动控制系统。系统结构如图1所示。

图1 磨沟机自动控制系统结构

系统由数控系统、伺服系统、主传动系统、传感检测装置和机床辅助装置等部分组成。

a.数控系统包括台达H4C-M系统;集成主板、按键和显示屏幕,内嵌式PLC。

b.伺服系统包括伺服电机和伺服驱动器以及编码器连接线缆。

c.主传动系统包括主轴电机、联轴器和滚珠丝杠副。

d.传感检测装置包括伺服电机的编码器,X,Y,Z轴的机械原点接近开关;X,Y轴各自2个正负限位开关,自动送料的推杆左右各1个接近开关,料盒前后各1个接近开关。

e.标准I/O接口板包括24个输入点,16个输出点。

f.机床辅助装置包括液压系统、冷却系统和夹紧装置等。

2 系统硬件

2.1 数控系统选择

台达系统可实现多轴联动控制、高速计算控制、高速点位运动控制,配合编码器或光栅,实现半闭环或闭环控制,控制精度可达0.001mm。台达数控系统提供高性能运动控制,丰富的人机界面功能、操作人性化、稳定度高,满足高速切削的需求,架构上具有良好的弹性,方便安装与提升维护。系统选用的型号是中达电通PUTNC系列。

2.2 伺服系统

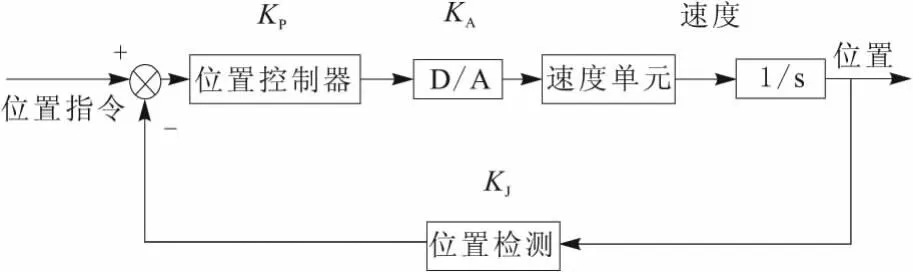

进给伺服系统是连接数控系统和数控机床的重要组成部分。数控系统给伺服系统发送指令,信号经过放大转换处理,驱动数控机床上的工作台或刀架运动,将运动结果反馈并与输入指令相比较,直到与输入指令之差为零[2]。进给伺服系统的原理如图2所示。

图2 进给伺服系统原理

2.2.1 伺服系统选择

伺服电机系统具有精度高,有光电型旋转编码器,力矩范围大,比较平滑,闭环反馈的特点,系统中选用的是台达公司研发的ASDA-B2系列交流伺服电机和配套的伺服驱动器。台达ASDA-B2系列伺服驱动器内置泛用功能应用,减少机电整合的差异成本,简化配线和操作设定,大幅提升了电动机尺寸的对应性和产品特性的匹配度,该系列支持17bit(160000ppr)高分辨率编码器,能够满足机器设备的高精度定位控制及平稳低速运转的应用需求。

在伺服电机的选择上,由于各个轴不一样,所以选择了台达ECMA系列的不同电机。各个轴需要考虑的不同情况:X轴电机主要承担轴向进给驱动,工作中只受到进给过程中与磨削砂轮的切削力;垂直轴Y轴承重比较大,并且滚珠丝杠压力角小不能自锁,为了避免在Y轴停止运动情况下,发生工作台下滑的现象;旋转轴Z轴在X轴进给的同时带动X 轴转动,工作中受到的磨削力比较大;砂轮修整A轴只负责砂轮的修形,因为修整量比较小,所承受的负载也不大。

2.2.2 伺服驱动器控制方式

系统选用半闭环控制方式的基本构成如图3所示。

图3 半闭环控制伺服系统构成

伺服驱动器是CNC系统和伺服电机的连接桥梁,伺服驱动器将CNC系统发出的信号放大为可驱动伺服电机动作的脉冲信号。伺服电机本身带有旋转编码器,编码器将伺服电机的动作速度及角位移量反馈经过伺服电机驱动器传递给CNC系统,然后系统对编码器的传递值进行相应的处理。同时伺服驱动器还具有保护伺服电机的功能[3]。

伺服驱动器的控制主要分为位置控制、速度控制和扭矩控制3种控制方式。“位置”、“速度”、“扭矩”是伺服系统由外到内的3个闭环控制方式[4]。

在速度控制方式下,CNC系统实现位置控制,伺服系统完成速度控制和扭矩控制,控制回路通过检测编码器的信号进行负反馈PID调节,然后通过D/A输出。在系统中,驱动器电路将输入的模拟电压转换成相应的速度值,然后对伺服电机进行控制,并进一步驱动机械传动装置。速度控制很好得保证了速度的稳定行,减小了中间传动机构的误差,提高了系统定位精度[5]。

2.2.3 伺服驱动器控制电路

HUST H4数控系统采用脉冲方式直接控制各轴相应的进给运动,电机控制部分包括进给轴X,Y,分度轴Z,砂轮修整轴A。X,Y,Z,A轴分别选用了台达伺服电机和配套的伺服驱动器。其驱动器外围电路实际接线示意如图4所示。

驱动器外围接线主要包括电源、断路器、接触器、I/O连接、伺服电机电源、编码器接口和回生电阻组成。其中,外部电源包括主回路电源和控制回路电源,I/O连接负责驱动器与数控系统之间输入输出信号的传递,回声电阻避免电机刹车所产生的回灌能量造成故障。伺服驱动器的CN1接口一部分与数据集中器相连,另一部分送至数控系统接口;CN2接口接收伺服电机编码器反馈信号。驱动器还可以通过相关软件与PC机通信,进行驱动器参数设定和电机特性的在线测试。

图4 伺服系统外围接线

3 软件设计

软件编写主要是在台达内嵌式PLC平台上开发了工件自动加工的程序,实现螺旋槽的自动磨削。内嵌式PLC是数控机床生产厂家根据机床功能规划对数控系统进行的二次开发,其作用是用来控制机床接口和CNC接口信号的流程顺序,进而控制机床的动作。

自动加工工件的程序包括系统坐标轴和变量的初始化、新砂轮修整、加工过程中数据计算、工件的传送和加工过程中的砂轮修整[6]。整个自动加工的流程如图5所示。

首先是程序的初始化,程序的初始化是将系统的参数数据、进给轴的坐标值读入,同时将加工过程中用到的内部继电器和计数器复位,在工件加工之前首先判断是不是新砂轮,如果是新砂轮,磨新砂轮至指定位置,如果是砂轮用完了不能继续加工要进行相应处理,正常加工之前要对砂轮进行修整。修整完砂轮之后,计算加工数据,工件的螺旋沟的加工是系统采用三轴联动的工作方式来实现的。其中,X轴进给控制麻花钻的沟长,Y轴进给位移量控制钻头的芯厚和增量,Z轴进给位移量为系统计算出的工件在加工过程中需要旋转的角度。计算得到加工数据之后进行送料,加工等工序,加工完了再检测砂轮是否要修整,不要修整就开始下一个工件的加工,否则修整砂轮。

图5 数控加工流程

4 控制系统功能分析

针对磨沟机的加工特性,控制系统的主要实现的功能有:

a.系统操作规划。操作界面主要包括开机画面、原点模式、手动模式、自动模式和报警画面。

b.运动控制。磨沟机的运动主要是由3个坐标轴1个滚轮轴以及主轴配合完成的。数控系统根据分析处理加工程序得到的加工命令集和数据集,控制各运动轴协调运动完成钻头加工。其中,X,Z轴联动合成螺旋运动,Y轴控制砂轮的磨削深度和修正量。运动控制还包括X,Y,Z3轴联动的直线插补运动以及其中任意两轴的圆弧插补运动控制。

c.速度控制。在主仆模式下,一轴选定为主动轴,其他轴为追随轴。单节与单节之间的连接,主动轴和追随轴马达速度不会归零,而是维持在进给率的速度。且在此模式下,马达以“S”形加减速方式运行。速度前瞻处理,即在加工方向突然改变前降低进给速度,从而避免或减少对机床运动部件产生的冲击。

d.参数化界面。因钻头的尺寸不同,对应芯厚和增量的参数值也会有差异。为提高系统的柔性,设计参数化界面。操作人员将对应尺寸的加工参数输入,即可完成该尺寸钻头的自动加工,无需一种尺寸对应一种程序,也省去更换机床部件减少工作量。

e.新砂轮功能。在加工过程中,更换新砂轮时,为了避免重复执行指令修整新砂轮,系统设计了新砂轮功能,在第1次修整好砂轮后将参数坐标设置在参数界面,随后的新砂轮修整只需按下系统对应的功能键就能自动完成新砂轮的修整,从而避免了设备的拆装,节约了加工时间。

5 结束语

系统选用台达数控系统,配套伺服系统采用半闭环方式控制机床三轴联动,将直线进给运动和旋转分度运动结合完成了螺旋槽的加工。在数控系统内嵌式PLC平台上编写了机床运动功能程序,开发了人机交互界面和数控加工程序,配合机床辅助装置完成系统的自动运行。磨沟机自动控制系统已在车间投入20台进行加工生产,经过半年时间的运行,相比老式磨沟机,加工效率和合格率有了很大提升,劳动强度明显减少。

在实际加工过程中,车间的电源不稳定,容易产生干扰,因此,系统还须研究抗干扰的防护措施,将外界的干扰降到最低,使系统稳定运行。系统还可向高精度、高速化和高性能的方向发展,使进给速度、主轴转速实现高速化。并且具有较高的加减速度。另外,采用智能感知和控制技术,将作业规划智能技术、智能化操作和加工工艺专家系统集成在数控系统中,促进建模、加工、检测和装夹操作一体化。

[1]龚德明,李 松.半闭环数控系统控制方法[J].机电工程技术,2010,39(8):42-43.

[2]机床设计手册编写组.机床设计手册[M].北京:机械工业出版社,1990.

[3]聂学俊,夏 雪,熊光洁,等.数控机床进给伺服系统研究与仿真[J].北京工商大学学报,2006,24(1):19-22.

[4]邓力凡.数控机床伺服系统的几个关键技术问题[J].机械工程师,2010,(9):98-101.

[5]罗永顺.机床数控化改造实例[M].北京:机械工业出版社,2009.

[6]Jhnso D G.Programmable controllers for factory automation[M].New york:Marcel Dekker Inc.,1987.

——“绿筑迹 ——台达绿色建筑展”台达记者会