基于STM32的半桥谐振感应加热系统设计与实现

史延东,王 凯,宁 飞,江欣怡

(西北工业大学自动化学院,陕西 西安 710029)

0 引言

随着我国工业化进程的加快,能源与环境问题日渐突出,为缓解上述压力,引入电磁加热器,其用电来取代燃煤、煤气和天然气等基本燃料,顺应了时代的发展,具有广阔的发展前景。现有电磁加热系统多基于MCS-51等单片机实现功能控制,存在控制方式简单,保护功能单一等功能[1],为此,有必要分析、设计和完善电磁加热系统的保护功能,确保系统运行的安全。引入基于ARM核的32位控制芯片STM32F103C8,以其为核心设计具有完善保护功能的大功率电磁加热系统,增加了电磁加热系统运行的安全系数。

1 系统总体设计与工作原理

系统主要由整流模块、逆变模块、显控模块及保护模块等组成[2]。整流模块将三相交流电转换为直流电供后级变换,同时对整流、滤波后的直流电进行采样进行系统过压、欠压及缺相的判断;逆变环节主要由半桥逆变电路和加热炉盘组成,其将前级直流电转换为频率可调的交流电,经负载电感电容谐振加热做功;控制及保护模块由控制芯片、电源模块、通讯接口和信号调理电路等组成,该模块实现对逆变电路驱动脉冲的控制,同时通过外围检测电路实时监控系统工作状态,实现系统过压、欠压、缺相和过流等保护;通过通信接口实现控制芯片与显控单元之间的数据通信,从而完成系统工作状态的实时显示与控制。

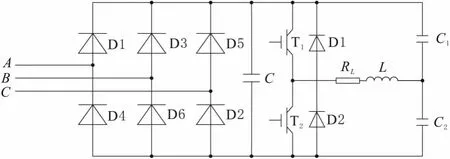

系统主电路是功率流动的主要通路,其结构如图1所示。

图1 半桥逆变电路结构

以T1所在回路为例说明电路工作过程:首先C1,C2被充电到直流电压的一半,即1/2Ud,然后T1导通,此时流过负载感应线圈的电流包括两部分,流经T1,RL,L和C1的谐振电流,另一路是通过T1,RL,L向C2充电的充电电流,两路电流的振荡频率相同。T2回路与T1回路工作过程相同[3]。

对于逆变电路中的主开关器件,其上下桥臂的驱动信号理论上应为互补的,但是,考虑到IGBT开关特性,安全起见最终在STM32F103C8控制芯片PWM模块中由程序产生具有1.5μs死区时间的脉冲[4],由其驱动开关管的通断实现对功率的控制。

2 电路参数计算

系统参数:最大输出功率为15kW,输入电压为380V,工作档位为6档可调。

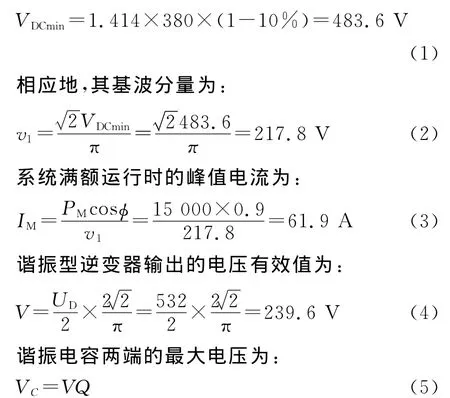

假设系统功率因数为cosφ,工作频率为40 kHz,考虑输入电压有10%的波动,则有直流侧最小电压为:

Q为系统品质因数,在此可设为4.5,则VC=239.6×4.5=1078V。

谐振电容C的阻抗为:

3 芯片特点及保护电路设计

系统采用STM32F103作为控制核心,其是一款基于Cortex-M3内核的32位微控制器。片上集成128kB的Flash存储器和20kB的SRAM存储器,最高工作频率达72MHz,并且内部具有2个I2C接口、3个USART接口和2个SPI接口等外设接口,可以满足系统的设计要求。

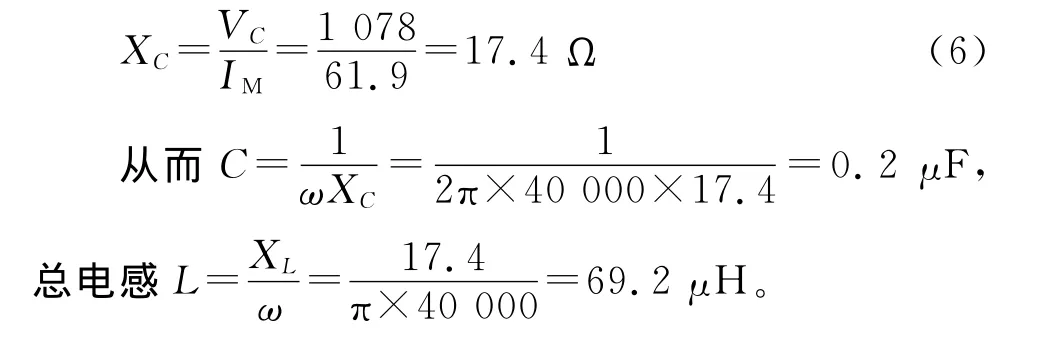

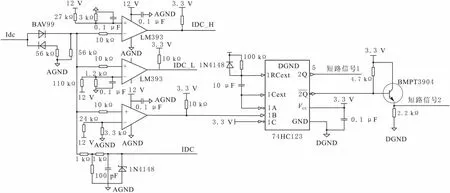

针对大功率加热系统存在短路、过流、欠压和缺相等故障,设计了相应的保护电路,如图2所示。

通过变比为2000∶1的TBC200AP霍尔传感器采集交流侧负载电流,转换为电压后与给定值比较,当检测电压达到1.96V时,交流侧电流达到59.4A,此时认为负载短路,从而一方面通过PMBT3904输出低电平封锁逆变器驱动脉冲,另一方面通过74HC123输出低电平送控制芯片进行处理并显示故障代码。

图2 短路保护电路

图3 直流电流检测电路

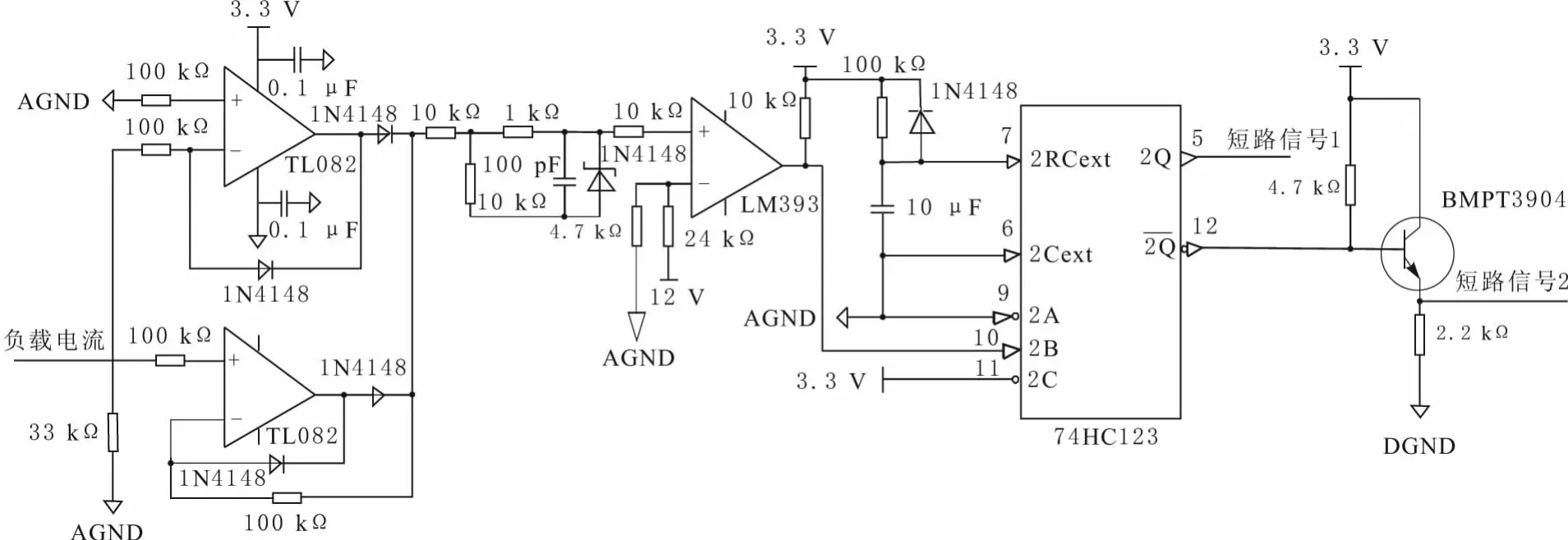

直流电流检测电路如图3所示,其功能是检测主电路直流侧电流,分别进行直流过流保护、短路保护和送控制芯片进行数据采集和处理。同样选用TBC200AP进行电流采集 ,并将直流过流保护点设为42.8A,当直流电流超过这一数值后,LM393负极信号也将超过其正极分压信号1.2V,从而输出低电平,控制芯片封锁PWM信号并显示故障代码;若直流电流小于4.6A,则另一路LM393正极输入电压低于0.1288V,将低于其负极电压0.129V,其输出低电平从而引起控制芯片封锁PWM信号并显示故障代码;同时,由于短路故障较过流故障电流更大,为此对短路故障考虑不通过芯片而直接进行硬件保护:当直流电压超过52A而直流过流保护未动作时,第三路LM393反转,输出高电平,从而引起单稳态触发器74HC123输出一个持续时间为50 μs的高电平,此高电平使PMBT3904输出一个低电平,直接封锁触发脉冲,实现硬件保护,同时74HC123的另一路输出送控制芯片显示故障代码并关闭PWM发生器。

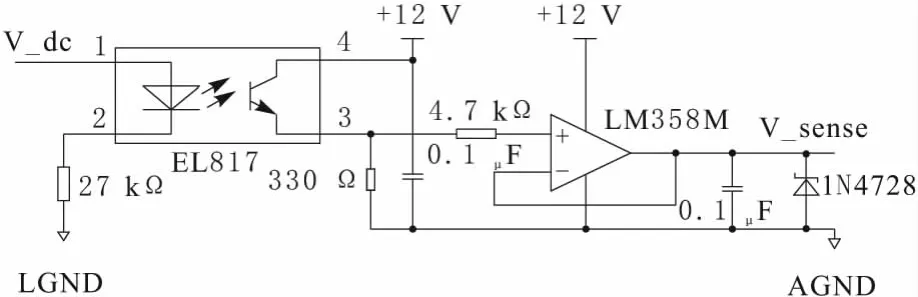

电压检测电路如图4所示。光耦TLP521阳极检测直流侧电压,隔离输出,经过电压跟随器缓冲后送控制芯片直流采集端口进行显示和处理。此外,为满足对不同加热功率的要求,设计有6档加热模式,每一档对应固定脉冲频率,通过对控制芯片内脉冲发生模块的控制即可实现对加热功率的控制。

图4 电压检测电路

4 系统软件设计

系统上电后,首先完成各模块初始化,之后进入主循环,通过检测各个标志位的状态来执行对应的处理程序。在进行完硬件电路检测及工作档位判断后,如果进入正常运行模式,软件将监控加热系统的工作状态,确保系统工作于安全状态并在故障出现时能够迅速退出运行,为此专门设计有保护程序。

系统运行中首先确保控制芯片和显控单元之间的正常通信(基于MODBUS-RTU通讯协议),在此基础上进行额定功率加载并计时,当电流达到相应档位对应值时,分别检测反馈电流、散热器温度和炉盘温度,当上述检测值超过设定保护门限时执行保护操作,并将系统工作参数送给显示器实时显示。

运行工作模式中由于整流滤波的局限性无法做到直流侧是常值,同时由于逆变电路本身的特性导致对信号的采样具有极大的波动,而控制芯片要执行程序保护又必须为确定量,为此在参数采集中采用多次采集存储,最后求其平均值的方法来进行,即在系统工作时每隔一定时间对系统某一个参数进行固定次数的采集并存储,当采集次数到达设定值后停止采集并计算所存储数据的平均值,此均值即认为是采集物理量的实际采集值,然后进行下一个周期循环采[5]集。经实验,采用该方法能在很大程度上达实现对系统工作状态的准确监控,并抑制由于工作中的随机性尖峰电流或电压而导致的误判断和误操作。

5 实验结果

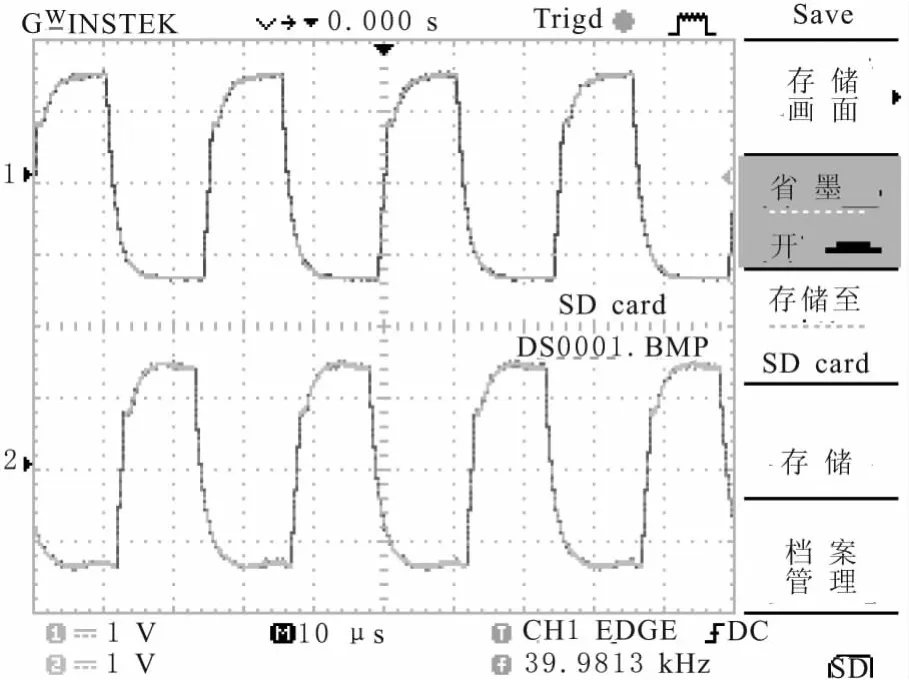

图5为控制芯片产生并通过调理电路处理后加到IGBT门极与发射极之间的驱动脉冲。第1节中提到过安全起见应为2路脉冲设计死区时间以防上下桥壁直通,故2路脉冲之间有1.5μs死区,从而一路开关管由导通转为断开期间,另一路由于驱动脉冲电压幅值的限制保持断开状态,直至驱动脉冲上升到驱动门限,从而确保了任意时刻两只主开关管中只有一只导通且切换时先断开导通的一只,之后再导通另外一只,有效防止直通的发生。

图5 2路触发脉冲波形

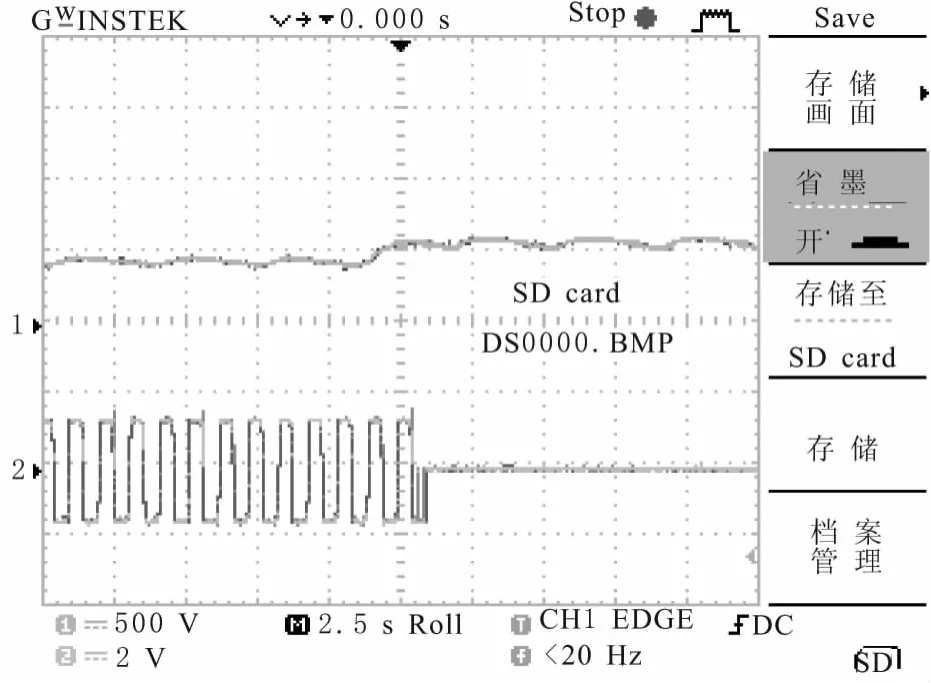

图6为驱动脉冲与主电路直流侧电压波形。可见当电压上升到一定数值后驱动脉冲封锁,实现了过压保护。其保护参数由图4所示电路采集并经控制芯片解算后确定。

图6 过压保护波形

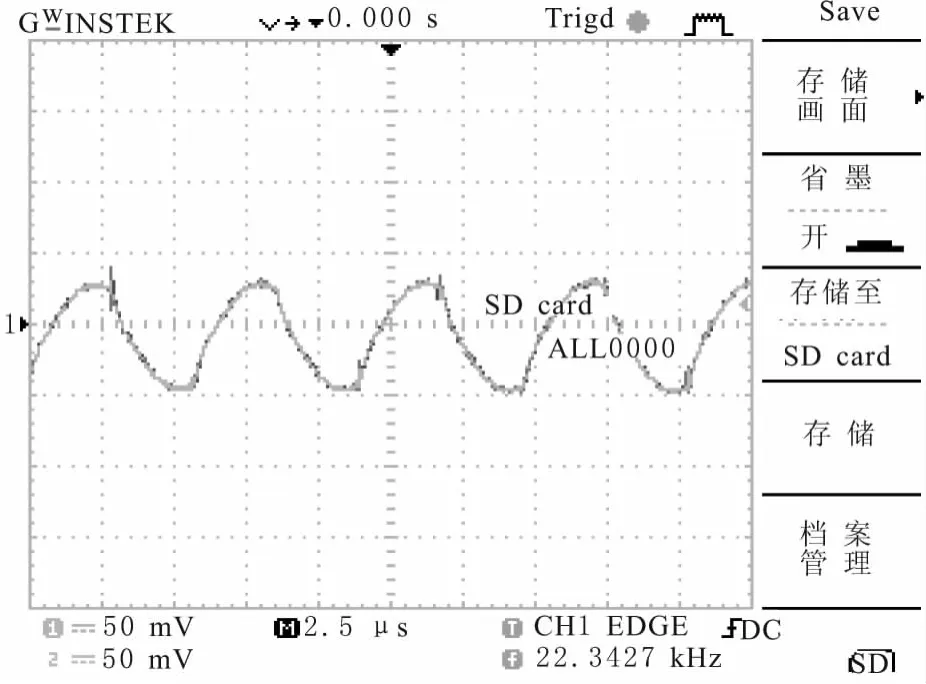

图7为系统工作时交流侧电流波形。通过控制功率器件的开通和关断实现负载电流的谐振,从而实现谐振加热。

经测试,当输入电压在额定值380V,系统工作于设定最大功率15kW时,实际加热功率为14.14 kW,从而系统热效率可达94.3%,完全满足现阶段商用电磁加热的应用要求,并且在模拟故障下控制系统能够及时停止运行并为用户提供检修通道,保证了系统的安全、可靠运行。

图7 交流侧电流采样波形

6 结束语

大功率电磁加热系统在工业领域具有广阔的应用前景,在能源短缺的背景下,开发具有高度安全性的大功率电磁加热系统具有极大的商业价值。与已有大功率电磁加热系统相比,研究着眼于建立基于软、硬件的完善的保护功能和措施,并重点通过软件系统进行设计优化。针对电磁感应加热的特点,系统加热效率还有提高的空间且具有一定的经济价值。

[1]刘庆丰.基于多电平变换技术的高频感应加热电源的研究[D].西安:西安理工大学,2008.

[2]倪徐良.50kHz IGBT串联谐振感应加热研制[D].西安:西安理工大学,2008.

[3]师 璞.基于单台感应加热设备的谐波分析与研究[D].河北:华北电力大学,2006.

[4]王志升.大功率电磁炉电控系统设计与实现[D].武汉:武汉理工大学,2008.

[5]汪 军.串联谐振感应加热逆变电源的研制[D].杭州:浙江大学,2006.