用石煤提钒尾矿制备免烧砖

马 莹 朱 军 尹洪峰 李林波 袁蝴蝶 刘新运

(1.西安建筑科技大学冶金工程学院;2.西安建筑科技大学材料与矿资学院;3.陕西五洲矿业股份公司)

石煤是我国特有的一种含钒资源,分布广泛,储量丰富,可用于发电、提钒、制建材等[1]。其中,湿法提钒是低热值石煤最主要的利用方式,但会产生大量的尾矿。目前,石煤提钒尾矿大都以尾矿坝堆存的方式进行处理,尾矿坝不仅投资大,占用大量土地,而且会对周围环境和地下水造成污染。同时,由于尾矿排放量的逐年增加,尾矿坝存在发生突发性溃坝事故的隐患,对尾矿坝附近居民的生命安全造成了潜在的威胁[2]。

陕西省商洛地区有丰富的低热值含钒石煤资源,钒品位较低(1%左右)。近年来钒产业发展迅速,其中陕西五洲矿业公司是我国石煤提钒的骨干企业,年排放尾矿量在80万t左右。按照国家清洁生产、节能减排、发展循环经济的产业政策要求,全面开展石煤提钒尾矿综合利用研究是石煤提钒产业的共性问题,具有重要的环境、社会和经济效益。利用尾矿制备建筑用砖是消耗尾矿的有效方法之一。本研究根据陕西五洲矿业公司石煤提钒尾矿的理化性质,结合当地黏土资源缺乏的实际情况[3],开展利用该尾矿制备免烧砖的实验室试验。

1 试验原料

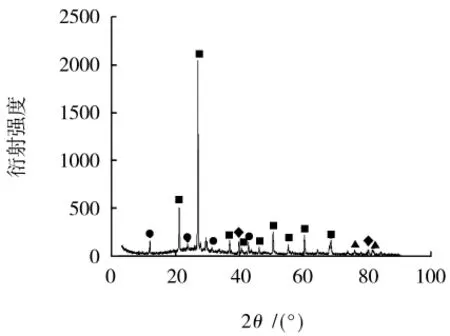

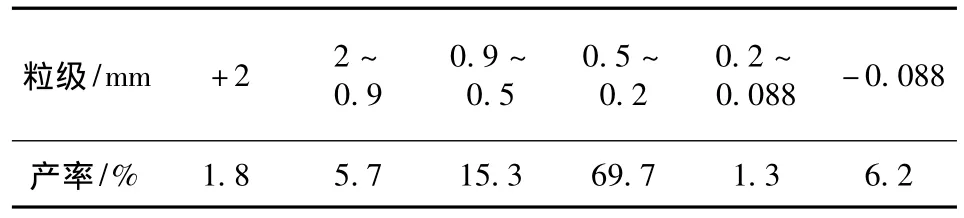

(1)石煤提钒尾矿。由陕西五洲矿业公司提供,其化学组成见表1,X射线衍射分析结果见图1,粒度组成见表2。

由表1和图1可知,尾矿化学组成以二氧化硅为主,含少量钙和铁,物相组成主要为石英、石膏、硫铝酸钙和钙长石,满足制砖的成分要求。

表1 石煤提钒尾矿化学多元素分析结果 %

图1 石煤提钒尾矿XRD分析图谱

表2 石煤提钒尾矿粒度分析结果

由表2可见,尾矿中+0.5 mm粒级占22.8%,0.5~0.2 mm粒级占69.7%,-0.088 mm粒级只有6.2%,表明尾矿细粉比例偏低,要制备免烧砖,还需将部分尾矿磨细,以达到制砖原料的颗粒级配要求。

(2)水泥。采用秦岭P.042.5R水泥,其主要力学性能见表3。

表3 水泥主要力学性能 MPa

2 试验方法

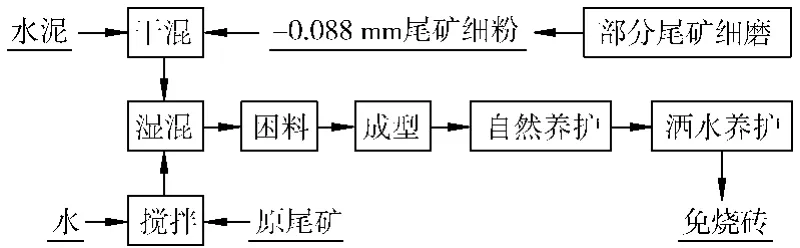

采用压制成型法制备免烧砖[4],工艺流程见图2。

图2 试验流程

(1)将部分尾矿每次取5 kg,用SYM 500 mm×500 mm水泥试验磨粉磨1 h,筛取-0.088 mm粒级作为尾矿细粉。

(2)按一定比例每次取水泥和尾矿细粉共2 kg,用QM-I轻型球磨机干混10 min。

(3)向一定量未经粉磨的原尾矿中加入适量的水人工搅拌均匀。

(4)按一定比例每次取水泥-尾矿细粉干混料和加水原尾矿共2 kg,用QM-I轻型球磨机湿混20 min,然后在自然条件下困料1 h。

(5)将经过困料的混合原料倒入不锈钢模具中,在YA71-45A型液压机上以一定压力压制成 36 mm×36 mm的免烧砖试块,每4个相同的试块为1组。

(6)将试块自然养护1 d后盖布洒水养护至3、7、28 d。

(7)参照《JC/T 422—2007 非烧结垃圾尾矿砖》,用TYE-300B型压力试验机测试块各龄期的抗压强度,按阿基米德法测试块的体积密度、气孔率和吸水率[5],取每组试块的测试平均值作为最终测试结果。

(8)用VEGA 3 LMH型扫描电镜(SEM)对试块进行微观形貌分析。

3 试验结果及分析

3.1 粗细尾矿配比对制品性能的影响

3.1.1 粗细尾矿配比对制品抗压强度的影响

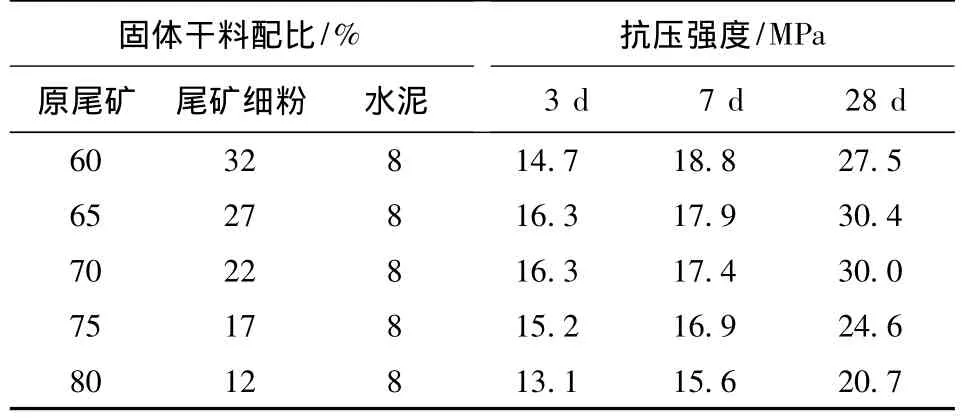

固定水泥在固体干料中的质量分数和水与固体干料的质量比均为8%、成型压力为15 MPa,考察原尾矿与尾矿细粉的配比对免烧砖试块抗压强度的影响,试验结果如表4所示。

表4 粗细尾矿配比对制品抗压强度的影响

由表4可以看出:随着固体干料中原尾矿质量分数的增多和尾矿细粉质量分数的减少,试块各龄期的抗压强度总体上均呈先升后降趋势。当固体干料中原尾矿的质量分数大于70%、尾矿细粉的质量分数小于22%时,试块的抗压强度降低较为明显;当固体干料中原尾矿的质量分数为65%、尾矿细粉的质量分数为27%时,试块的28 d抗压强度达到最大值。

3.1.2 粗细尾矿配比对制品其他性能的影响

固定水泥在固体干料中的质量分数和水与固体干料的质量比均为8%、成型压力为15 MPa,考察原尾矿与尾矿细粉的配比对免烧砖试块体积密度、气孔率和吸水率的影响,试验结果如表5所示。

表5 粗细尾矿配比对制品体积密度、气孔率和吸水率的影响

由表5可知,随着固体干料中原尾矿质量分数的增多和尾矿细粉质量分数的减少,试块体积密度相对减小,气孔率相对提高,但变化都不大。结合表4结果,选取原尾矿与尾矿细粉比例为65∶27。

3.2 水泥用量对制品性能的影响

3.2.1 水泥用量对制品抗压强度的影响

水泥的作用一是作为胶结剂,在水化初期生成水化物,赋予制品早期强度;二是作为激发剂,使水化生成的Ca(OH)2进一步与尾矿中的活性成分发生二次水化反应,生成水化硅酸钙和水化铝酸钙,使制品的强度继续提高[6]。因此,水泥的用量直接影响免烧砖的力学性能,同时还影响砖的生产成本。

在原尾矿与尾矿细粉的比例为65∶27、水与固体干料的质量比为8%、成型压力为15 MPa的条件下考察水泥用量对免烧砖试块抗压强度的影响,试验结果如表6所示。

表6 水泥用量对制品抗压强度的影响

由表6可以看出:随着水泥用量的增多,试块各龄期的抗压强度总体均呈逐渐提高趋势。当尾矿与水泥的配比为97∶8时,试块的28 d抗压强度为30.43 MPa,已满足《JC/T 422—2007 非烧结垃圾尾矿砖》中MU25强度等级的要求,此后试块的28 d强度提高不是很显著。

3.2.2 水泥用量对制品其他性能的影响

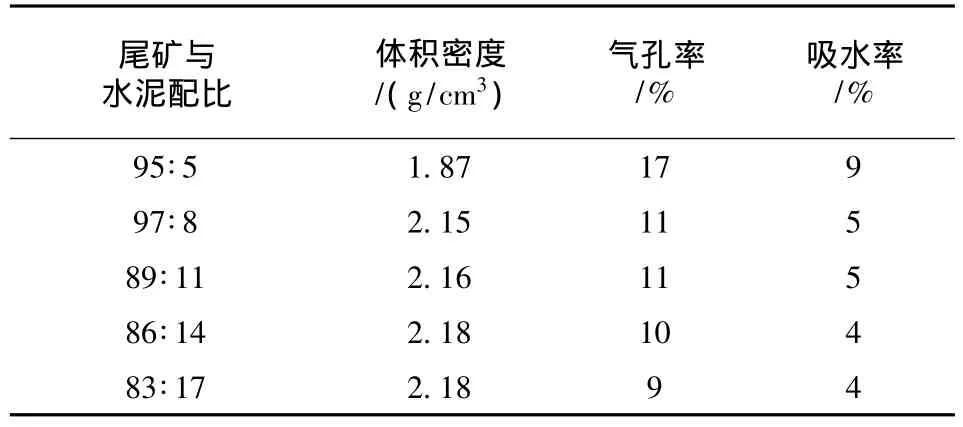

在原尾矿与尾矿细粉的比例为65∶27、水与固体干料的质量比为8%、成型压力为15 MPa的条件下考察水泥用量对免烧砖试块体积密度、气孔率和吸水率的影响,试验结果如表7所示。

表7 水泥用量对制品体积密度、气孔率和吸水率的影响

由表7可以看出,随着水泥用量的增大,试块的体积密度逐渐提高、气孔率和吸水率逐渐下降,但水泥在固体干料中的质量分数达到8%后,试块的体积密度、气孔率和吸水率变化都不大。结合表6结果,选取尾矿与水泥的配比为97∶8,即固体干料中原尾矿、尾矿细粉、水泥的质量分数分别为65%、27%、8%。

3.3 制品SEM分析结果

在固体干料中原尾矿、尾矿细粉、水泥的质量分数分别为65%、27%、8%,水与固体干料的质量比为8%,成型压力为15 MPa的条件下,所得免烧砖试块养护28 d时的SEM分析结果如图3、图4所示。

图3 制品表面的SEM照片

由图3可以看出,制品表面呈现水泥水化后的层状产物,基质与颗粒结合紧密,气孔分布较均匀。由图4可以看出,制品断口处裂纹较少,空隙处水化产物较多,从而促进了制品密实度和强度的提高[7]。

图4 制品断口的SEM照片

4 结论

(1)陕西五洲矿业公司石煤提钒尾矿的主要物相组成为石英、石膏、硫铝酸钙和钙长石,适合制备免烧砖。但该尾矿粒度较粗,需要将其中的一部分加工成-0.088 mm的尾矿细粉以满足免烧砖原料的颗粒级配要求。

(2)利用该尾矿制备免烧砖的配方是:原尾矿、尾矿细粉、水泥在固体干料中的质量分数分别为65%、27%、8%,水与固体干料的质量比为8%。按照此配方,在成型压力为15 MPa的条件下,可制备出强度等级达到《JC/T 422—2007 非烧结垃圾尾矿砖》中MU25级要求的免烧砖。

[1] 张锦瑞,徐 晖.循环经济与尾矿的综合利用[C]∥2004年全国矿产资源合理开发、有效利用和生态环境综合整治技术交流会论文集.马鞍山:《金属矿山》杂志社,2004:434-437.

[2] 时 亮,魏 昶,樊 刚,等.石煤提钒浸出渣制取建筑用砖的研究[J].矿产综合利用,2009(6):35-37.

[3] 何廷树,王盘龙,陈向军,等.铁尾矿干压免烧砖的制备[J].金属矿山,2009(4):168-171.

[4] 陈敏健,陈学江,任如学,等.铁矿尾矿矿相组成与制砖烧成工艺关系的研究[J].现代技术陶瓷,2005(3):13-14.

[5] 尹洪峰,夏丽红,任 耘,等.利用邯邢铁矿尾矿制备建筑用砖的研究[J].金属矿山,2006(2):79-81.

[6] 刘凤春,刘家弟,傅海霞.铁矿尾矿双免砖的研制[J].矿业快报,2007(3):33-35.

[7] 张婷婷.鄂西赤铁矿尾矿制备免烧砖工艺及机理研究[D].武汉:武汉理工大学,2010.