鄂西某鲕状赤铁矿石深度还原—弱磁选试验*

李国峰 高 鹏 韩跃新 孙永升 王泽红

(东北大学资源与土木工程学院)

我国铁矿资源丰富,是世界铁矿资源大国,截至2007年底,全国铁矿石累计查明资源储量680亿t、保有资源储量607亿t[1]。但我国铁矿石的特点是“贫”、“细”、“杂”,平均铁品位只有32.67%,比全球铁矿石平均铁品位低11个百分点,其中97%的铁矿石需要选矿处理[2]。

在我国复杂难选铁矿资源中,鲕状赤铁矿石储量最大,约占国内铁矿资源总储量的12%、赤铁矿石储量的30%。由于鲕状赤铁矿石铁矿物结晶粒度微细、矿物组成复杂等原因,采用传统选矿方法难以取得理想的选别指标,故至今尚未实现工业化利用[3-5]。东北大学采用深度还原—弱磁选技术处理鲕状赤铁矿石,取得了较好指标,为鲕状赤铁矿石的开发利用开辟了新途径[6-7]。本研究分别以煤和焦炭作为还原剂,对鄂西某鲕状赤铁矿石进行深度还原—弱磁选试验。

1 试验原料

1.1 鲕状赤铁矿石

取自鄂西某地,破碎至-2 mm(d50=0.4 mm)使用,其化学多元素分析结果见表1,X射线衍射分析结果见图1。

表1 原矿化学多元素分析结果 %

图1 原矿XRD图谱▲—赤铁矿;◆—石英;●—鲕绿泥石;■—胶磷矿

图1 表明,矿石中主要有用矿物为赤铁矿,主要脉石矿物为石英、鲕绿泥石和胶磷矿。

1.2 还原剂

分别采用取自吉林松原的烟煤和取自鞍钢的焦炭作为还原剂,均经对辊破碎机破碎至-0.5 mm使用,其工业分析结果如表2所示。

表2 煤和焦炭的工业分析结果

由表2可以看出:煤和焦炭中的有害元素S含量比较低;与煤相比,焦炭的固定碳和灰分含量较高、挥发分和水分含量较低,表明焦炭比煤的活性低。

2 试验方法

(1)将15 g原矿和按理论计算配入的煤或焦炭混匀后装入坩埚中。

(2)将本实验室自制的竖式高温加热炉升温到预设温度,快速放入坩埚,保温至规定时间后取出还原产物水淬冷却并烘干。

(3)取10 g烘干的还原产物,用GJ-AX型振动研磨机研磨1 min,取样化验其TFe、MFe品位,计算金属化率。

(4)在107 kA/m磁场强度下,用 XCSG- 50 mm磁选管对剩余的还原产物进行1次弱磁选,将所得精矿烘干称重后化验其TFe品位,计算铁的回收率。

3 试验结果与讨论

3.1 鲕状赤铁矿的还原过程

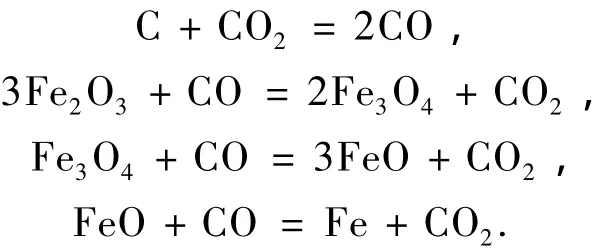

鲕状赤铁矿的深度还原可分为直接反应和间接反应两种方式[8]。其中直接反应为鲕状赤铁矿与C直接接触发生还原反应,反应式为

间接反应为C气化生成CO,CO与鲕状赤铁矿发生还原反应,反应式为

在高温条件下,C会快速气化,鲕状赤铁矿的还原将以间接反应为主,因此本研究按间接还原反应考虑还原剂的配加量。

3.2 还原温度试验

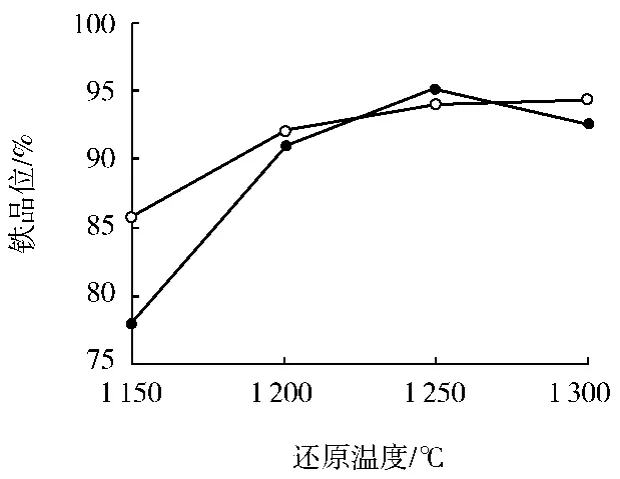

分别采用煤和焦炭作还原剂,固定还原时间为60 min、n(C)/n(O)(C与O的摩尔比)为2.5,改变还原温度为1 150、1 200、1 250和1 300℃进行深度还原—弱磁选,试验结果如图2~图4所示。

图2 还原温度对还原产物金属化率的影响

图3 还原温度对弱磁选精矿铁品位的影响●—煤为还原剂;○—焦炭为还原剂

图4 还原温度对弱磁选精矿铁回收率的影响

由图2~图4可见:还原温度由1 150℃提高到1 300℃的过程中,还原产物的金属化率和弱磁选精矿的铁回收率均逐渐上升。煤作还原剂时,弱磁选精矿的铁品位随还原温度的提高先逐渐上升,并在1 250℃时达到最大,之后略有下降;焦炭作还原剂时,弱磁选精矿的铁品位随还原温度的提高不断上升,但1 250℃之后上升的幅度明显变缓。此外,试验现象显示,1 300℃还原温度下,采用两种还原剂时还原产物均出现了较为严重的结块现象,不利于后续的磨矿—弱磁选,且还原产物与坩埚的黏结导致还原产物损失。因此,选择还原温度为1 250℃。

从图2~图4还可以看到:采用煤作还原剂时,还原产物的金属化率和弱磁选精矿的铁回收率均高于采用焦炭作还原剂时的相应指标;与焦炭相比,煤作还原剂时,还原温度对弱磁选精矿的铁品位影响更大。这是因为煤的反应活性高于焦炭,采用煤作为还原剂时,鲕状赤铁矿还原得更加充分。

3.3 还原时间试验

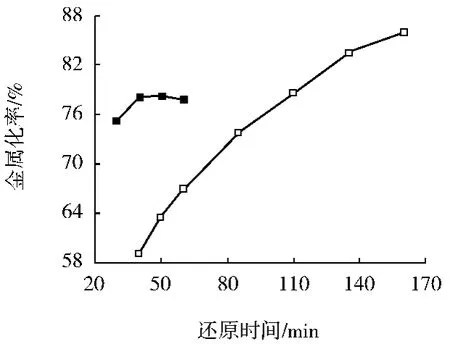

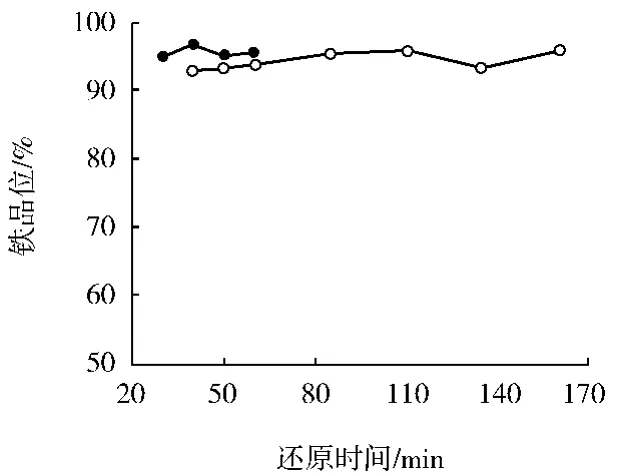

分别采用煤和焦炭作还原剂,固定还原温度为1 250℃、n(C)/n(O)为2.5,考察还原时间对还原产物金属化率及弱磁选精矿铁品位和铁回收率的影响,试验结果如图5~图7所示。

图5 还原时间对还原产物金属化率的影响

图6 还原时间对弱磁选精矿铁品位的影响

图7 还原时间对弱磁选精矿铁回收率的影响

由图5~图7可以看出:不同还原时间下,采用两种还原剂时弱磁选精矿的铁品位均变化不大。煤作为还原剂时,还原50 min,还原产物的金属化率和弱磁选精矿的铁回收率均达到最高,分别为78.19%、84.51%;焦炭作为还原剂时,还原时间160 min,还原产物的金属化率和磁选精矿的铁回收率分别上升到85.94%、85.86%,再延长还原时间对继续提高还原产物金属化率和磁选精矿铁回收率意义不大。综合考虑,确定煤和焦炭作还原剂时的还原时间分别为50 min和160 min。

从以上试验结果看,鲕状赤铁矿还原得不够充分。分析原因,认为是随着反应的进行,炉管内还原气氛降低造成的。因此应增大还原剂的用量即增大n(C)/n(O),以保证炉管内有足够的还原气氛。

3.4 还原剂用量试验

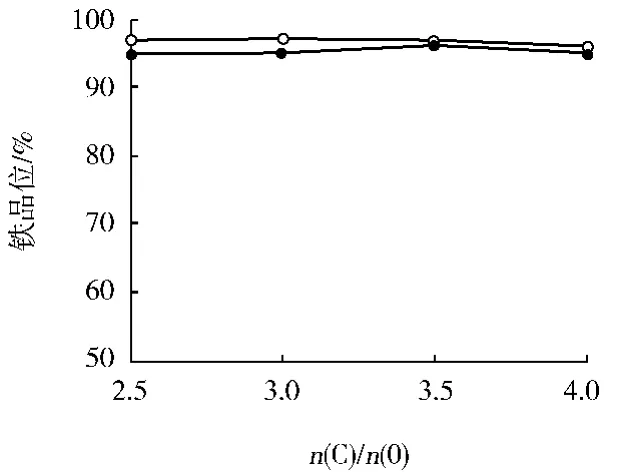

固定还原温度为1 250℃、煤作还原剂时还原时间为50 min、焦炭作还原剂时还原时间为160 min,改变还原剂用量使 n(C)/n(O)分别为2.5、3.0、3.5和4.0进行深度还原—弱磁选,试验结果如图8~图10所示。

由图8~图10可知:改变n(C)/n(O),弱磁选精矿的铁品位变化不大,均能达到95%以上,而还原产物的金属化率和弱磁选精矿的铁回收率变化较大,且在n(C)/n(O)为3.5时能够得到最好指标,因此选择n(C)/n(O)为3.5。采用煤作还原剂时,该条件下还原产物的金属化率为91.63%、磨矿细度为-200目占88.92%,弱磁选精矿的铁品位和铁回收率分别为96.07%和88.54%;采用焦炭作还原剂时,该条件下还原产物的金属化率为90.50%、磨矿细度为-200目占84.45%,弱磁选精矿的铁品位和铁回收率分别为96.47%和87.62%。

图8 n(C)/n(O)对还原产物金属化率的影响

图9 n(C)/n(O)对弱磁选精矿铁品位的影响

图10 n(C)/n(O)对弱磁选精矿铁回收率的影响

当其他工艺条件相同时,在一定范围内,随着n(C)/n(O)的增大,还原产物的金属化率得以提高。因为n(C)/n(O)越大,碳的气化速度越快,CO浓度也就越高,一方面可加速深度还原反应的进行,另一方面强还原气氛可促使铁氧化物还原得更充分。因此,适当提高n(C)/n(O)有利于改善深度还原效果。但n(C)/n(O)过大时,未反应的残碳会对铁相的凝聚起阻碍作用,使铁的氧化物还原不完全;同时,在高温下n(C)/n(O)过大,加速还原出来的金属铁会发生渗碳反应生成FeC,从而也导致还原产物金属化率的降低。

4 结论

(1)采用煤作为还原剂时,在还原温度为1 250℃、还原时间为50 min、n(C)/n(O)为3.5的适宜工艺条件下,还原产物的金属化率为91.63%。还原产物磨至-200目占88.92%后经1次弱磁选,可得到铁品位为96.07%、铁回收率为88.54%的深度还原铁粉。

(2)采用焦炭作为还原剂时,在还原温度为1 250℃、还原时间为160 min、n(C)/n(O)为3.5的适宜工艺条件下,还原产物的金属化率为90.50%。还原产物磨至-200目占84.45%后经1次弱磁选,可得到铁品位为96.47%、铁回收率为87.62%的深度还原铁粉。

(3)在适宜工艺条件下,采用煤作还原剂得到的综合指标略好,同时,采用煤作还原剂可大幅度缩短还原时间,加之煤的价格低于焦炭,故选择煤作为还原剂较为合理。

[1] 叶 卉,孙锡丽.进口铁矿石现状分析及策略研究[J].金属矿山,2008(9):7-11.

[2] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-13.

[3] 袁致涛,高 太,印万忠,等.我国难选铁矿石资源利用的现状及发展方向[J].金属矿山,2007(1):1-6.

[4] 张裕书,丁亚卓,龚文琪.宁乡式鲕状赤铁矿选矿研究进展[J].金属矿山,2010(8):92-96.

[5] 张锦瑞,胡力可,梁银英,等.难选鲕状赤铁矿的研究利用现状及展望[J].中国矿业,2007,16(7):74-76.

[6] 孙永升,李淑菲,史广全,等.某鲕状赤铁矿深度还原试验研究[J].金属矿山,2009(5):80-83.

[7] 韩跃新,孙永升,高 鹏,等.某鲕状赤铁矿深度还原机理研究[J].中国矿业,2009,18(增刊):284-287.

[8] 龚竹青,龚 胜,陈白珍,等.用硫铁矿烧渣制取海绵铁的碳还原过程[J].中南大学学报:自然科学版,2006,37(4):703-708.