SV12-M压缩机组问题及改善措施

朱白钦 鲁世军

河南龙宇煤化工有限公司 河南永城市

1.出口膨胀节故障及解决措施

循环气压缩机(K1301B)在试运行期间,膨胀节上部波纹管与工作接管焊缝处泄漏,泄漏长度大约4~5mm,且大拉杆支承板变形严重。故障属膨胀节设计和制造不合理,造成膨胀节试运期间出现问题。

将压缩机出口膨胀节改为直管,即将出口膨胀节从上下法兰接管处用气割割掉,采用直管替代。增加管道支架,东西方向采用两根360mm×140mm,长度7400mm的工字钢,固定在钢框架横梁上,南北方向使用长度870mm的相同工字钢固定,形成井字架。在出口管道的四个方向上焊接200mm×70mm,长度520mm的槽钢,上部焊接厚度20mm,长度180mm的三角形加强筋板,最终保证槽钢面与工字钢间隙为3~5mm,以达到管道只允许向上膨胀的目的。

2.压缩机叶轮故障及解决措施

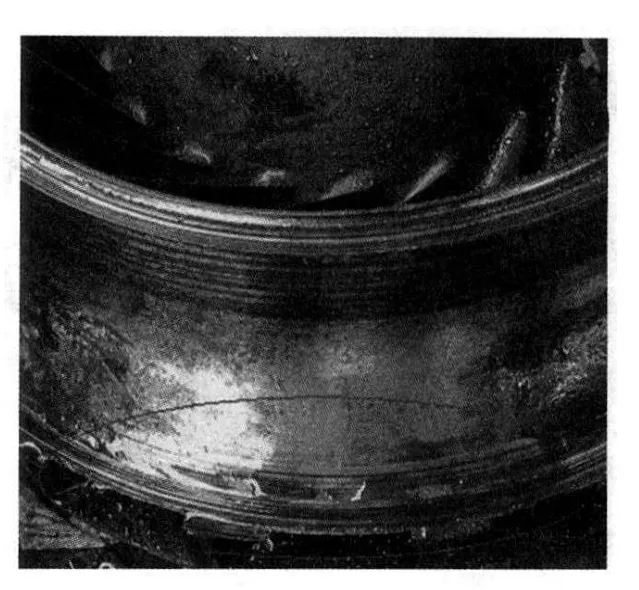

压缩机K-1301B在运行40多天时,VISA1301/VISA1302振值瞬间超过跳车值导致装置停车,拆卸后发现叶轮边缘处有严重磨损,轮盖前端面磨损3~5mm,轮盖边缘局部磨穿,其余磨损4~5mm。止推轴承瓦片间隙,窜动量等均正常。对叶轮进行光谱及硬度检测,叶轮材料Inconel625符合设计,但叶轮渗硼硬度不够,叶轮渗硼硬度设计要求为1200HV以上,实际检测硬度只有220~300HV。叶轮磨损部位见图1。

图1 叶轮磨损部位

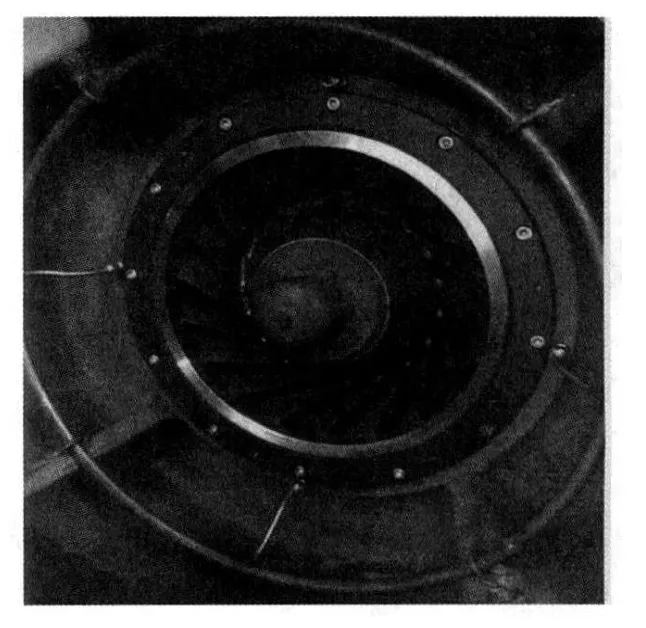

图2 氮气吹扫

压缩机输送的介质中含灰量较大且有黏性,因其支撑及端板设计不合理,导致间隙小的情况下,灰块或腐蚀锈皮容易聚集。聚集的灰块或腐蚀锈皮冲刷高速运行的叶轮,造成叶轮磨损。另外,叶轮的轮盖前端面和边缘未进行渗硼处理,耐磨损强度不够。

对叶轮的轮盖前端面和边缘加工处理,重新做低速动平衡。改进叶轮端板及支撑,增大该处的间隙,防止叶轮高速运行时,飞灰聚集而导致磨损。增设反吹气,采用中压氮气(温度225℃,压力 5.2MPa),管线采用DN10,压力等级600LB,材料选用316L。在蜗壳和支撑上开直径为6mm的孔,通过互为90°方向的4个支撑筋板固定。一根主管进去,然后在主管线上开孔分为4股,对叶轮边缘飞灰进行吹扫,通过流量计变化调节阀门,来保证氮气吹扫流量,见图2。对压缩机蜗壳增加中压蒸汽伴热,减少由于温度较低导致对管道的腐蚀和铁锈皮的增加。