脱硫装置换热元件堵塞治理改造

向丽晖

神华国华北京热电分公司 北京市

一、概述

国华北京热电分公司1#机组于2003年安装了石灰石/石膏湿法烟气脱硫装置,其烟气换热器(GGH)选用上海锅炉厂生产的29.5-V-25SMR型两分仓回转式换热器,传热元件由表面涂优质耐热搪瓷的薄钢板制成,转子构件采用Corten材料。清洁装置选用上海克莱德公司生产的半伸缩式吹灰器,在原烟气冷、热端各安装1台。吹灰介质采用压缩空气和高压水,正常运行时用压缩空气吹扫,GGH差压高时用高压水在线冲洗。

2010年检查发现1#机组脱硫GGH换热元件搪瓷损坏、换热片基体腐蚀、换热片厚度由1.5mm增至1.8~4mm,换热片单片厚度增加20%~167%,烟道通流面积减小。从机组负荷运行情况看,GGH阻力随着负荷的增加进一步升高,最高达到1.5kPa,高压水冲洗效果差,GGH换热性能下降,导致增压风机电耗增大,振动增大,严重影响了风机的寿命。另外,元件堵后转子的热变形量及不平衡量大,对扇形板和密封片的磨损增大,并且由于转子的倾斜力加大,导向轴承、推力轴承易产生偏面磨损,转子热变形量和倾斜力的作用对传动围带磨损大,易出现传动齿轮与围带咬齿、驱动器负荷过大等问题,给脱硫系统烟道及增压风机的运行带来不安全因素。因此,如何降低GGH运行阻力、提高脱硫系统运行的可靠性经济性是必须解决的问题。

二、GGH换热元件堵塞原因及危害

根据1#机组脱硫GGH运行参数及现场设备的具体情况,进行原因分析。

1.GGH堵塞原因分析

造成GGH结垢的因素是多方面的,其中有设计、设备和运行等方面。热电分公司锅炉原设计煤种为大同煤,后改为神华煤和准格尔煤按7∶3混烧;后又陆续进行了SNCR和SCR脱硝改造,经分析存在氨气逃逸现象。由于设计煤种的改变及脱硝的投入,加之1#机组GGH换热元件本身设计存在问题,造成了GGH的堵塞。

(1)GGH设计不合理。1#机组脱硫GGH是上海锅炉厂引进美国ALSTOM技术在国内生产的第二台脱硫GGH,在GGH换热元件的选型方面缺乏经验,选择了适用于锅炉空气预热器的DNF波形的换热元件,该换热元件换热效率高,但该波形定位板和波形板均设计有斜纹和平纹,且斜纹深度较大,造成烟气通流面积减小,波纹底部容易留存积灰且难以清除,GGH换热元件容易发生堵塞、积灰,造成GGH运行阻力偏高。

(2)原烟气飞灰沉积。经过除尘处理的烟气,仍然携带有大量的飞灰,这些飞灰的主要成分是SiO2、AL2O3、Fe2O3等。原烟气经过GGH时,烟气中的飞灰会在换热片上沉积,尤其当GGH从净烟气回转至原烟气侧时,换热片表面可能处于湿润状态,这样更有利于飞灰的沉积。2004年前后,分公司对锅炉进行增容改造,锅炉由410t/h增容为450t/h,原烟气量增大,同时锅炉空气预热器漏风率较大,使得飞灰浓度曾高达5%,因此造成GGH换热元件上飞灰的沉积。另外,由于神华煤CaO含量偏高,引起飞灰黏性增大,易粘附于换热元件表面造成结垢。

(3)净烟气携带浆液。烟气经过与浆液的接触脱硫后,不可避免的携带大量的液滴,这些液滴主要成分是CaSO3·1/2H2O和CaSO4·2H2O。当烟气经过除雾器时,虽然大部分被除雾器除掉,但仍有部分液滴穿过除雾器进入下游系统,当这些液滴经过GGH时,会吸附于换热片表面,这样换热片回转至原烟气侧时,在原烟气的高温下,吸附于换热片表面的浆液水分快速蒸发,CaSO4·2H2O析出并粘附于GGH换热片上。携带浆液中的CaSO3·1/2H2O在烟气中或粘附于GGH表面后,会在净烟气氧的作用下部分或全部氧化形成CaSO4·2H2O,另外,CaSO4·2H2O在原烟气的高温下会部分失去结晶水而变成CaSO4。

(4)吹扫系统问题。GGH正常吹扫系统为蒸汽吹灰器,另外配有流量100L/h、压力11MPa的高压冲洗水(两台GGH共用)。存在的问题:①内部中心筒处有吹扫盲区,降低了换热元件使用寿命;②高压冲洗水泵出口至滤网前管路为碳钢材料,长时间运行引起腐蚀,产生锈蚀物,易造成喷嘴堵塞;③空压机吹扫高压水管路时,空压机内部管路产生的锈蚀物进入高压水管路易造成喷嘴堵塞。

2.GGH结垢、堵塞的危害

(1)对GGH设备的影响。由于原烟气侧是向上的正压,净烟气侧是向下的正压,压降过大影响转子的不平衡。由于转子倾斜力加大,导向轴承、推力轴承易产生偏面磨损,转子热变形量和倾斜力的作用对传动围带磨损大,易出现传动齿轮与围带咬齿、驱动器负荷过大等。

(2)对增压风机的影响。GGH结垢、堵塞会引起烟气流通阻力增大,增压风机出力增大,能耗增大;结垢、堵塞严重时会引起增压风机振动大,甚至产生喘振现象或损坏增压风机,影响风机寿命并威胁到机组的安全运行。

(3)对防腐层的影响。GGH结垢、堵塞会造成换热元件的传热效果差,即净烟气出口温度可能达不到设计排放温度,容易造成烟道腐蚀损坏;原烟气进入吸收塔的烟温升高,造成吸收塔的耗水量增大或损坏吸收塔进口段的防腐层,威胁到脱硫系统的安全运行。GGH换热面结垢严重,阻力过大时,GGH必须停运清洗,直接降低了脱硫系统的投运率。

(4)对换热效率的影响。GGH换热面结垢后,污垢的导热系数比换热面上的防腐镀层的导热系数小,热阻大于清洁表面,造成换热效果差,随着结垢厚度的增加,热阻不断增大,高温的原烟气热量不能被GGH的换热元件充分吸收,使进入吸收塔的烟气温度升高,不利于石灰石浆液的吸收,并导致换热元件蓄热达不到设计值。

三、堵塞治理改造

1.换热元件改造

为降低GGH运行阻力、提高脱硫运行的可靠性,分公司于2011年4月对1#机组脱硫GGH换热元件进行了更新改造,换热元件由原先DNF型更换为大通道L型波纹板,此波形平坦,而且板与板之间为点接触,冲洗介质易到达整个传热元件,使石膏等物无法残留,不宜引起堵塞。根据GGH参数、实际状况及改造要求,对其重新进行热力计算,以确定新换热元件的规格(包括高度、面积、温度量等)。

GGH换热元件更新改造后5个月,利用机组停备机会进入内部检查换热元件,发现运行情况良好,基本无结垢情况。

2.高压水冲洗系统改造

GGH高压水泵出口管至出口滤网前管路材料为碳钢,经长时间运行,管路产生锈蚀,个别小直径碎屑经滤网进入冲洗管道进而造成喷嘴堵塞,因此,把一、二单元GGH高压冲洗水泵入口滤网至出口滤网前的碳钢管全部更换为不锈钢管。另外,在GGH高压水喷嘴吹扫阀前加装一个过滤器,防止空压机内部及空气吹扫管路内的锈蚀物进入高压冲洗水管路,降低了管路锈蚀物堵塞高压水喷嘴的概率。

四、改造效果

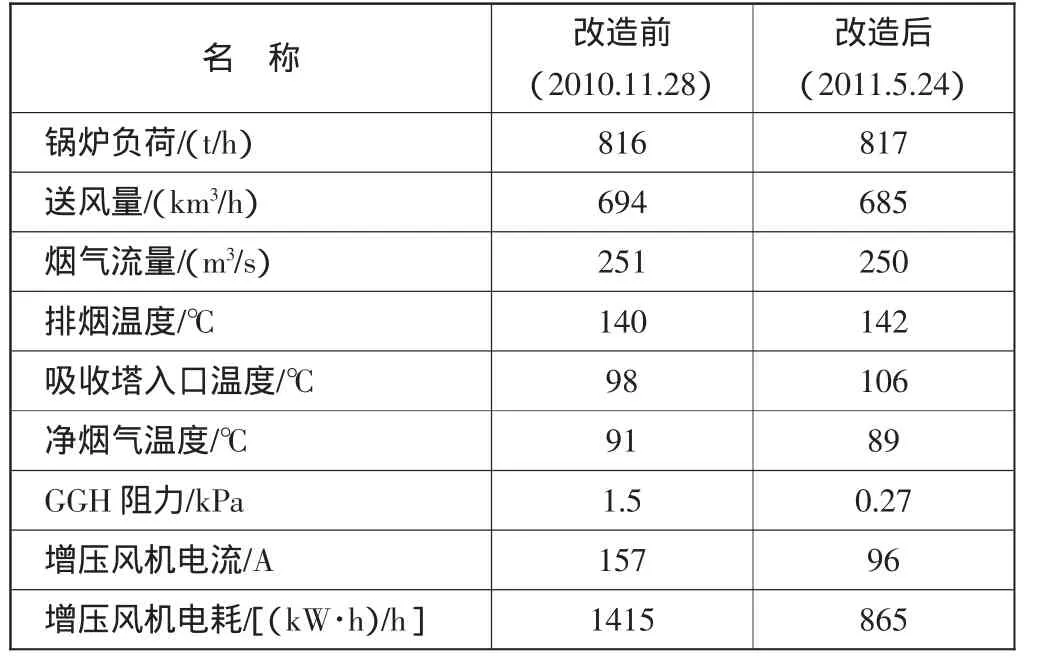

1#机组GGH换热元件改造前后机组满负荷运行时参数比较见表1。

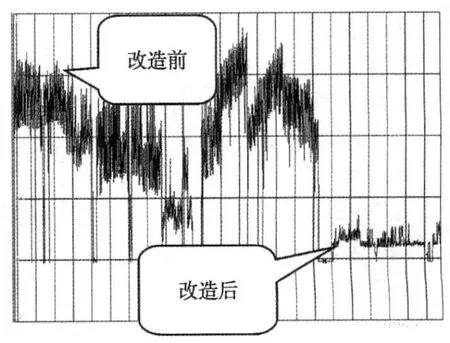

(1)改造后锅炉满负荷运行条件下,GGH单侧阻力270Pa(设计<500Pa)、净烟气出口温度达到89℃(设计>80℃)。脱硫GGH阻力、净烟气出口温度均达到设计值,保证了脱硫系统的安全稳定运行。由图1可看出,GGH烟气出入口差压在改造前后变化较大。

(2)改造后增压风机电流由157A降至96A,增压风机每小时运行耗电下降550kW·h,日节电13200kW·h,按0.4768元/(kW·h)计算,日节电费用6294元。

(3)一单元脱硫GGH换热元件改造投资190万,按脱硫1年运行340天计算,年节约电费214万元,1年内可收回改造投资。

(4)使用高效防腐元件,可大大延长更换周期,减少电厂长期投入的检修费用,正常情况下,GGH保证寿命为10年以上,如运行得当,寿命会更长。

(5)通过设备改造及运行优化,减少了脱硫设备的积灰、结垢、腐蚀情况,减少了设备维护费用。

表1 GGH换热元件改造前后参数比较

图1 改造前后原烟气出入口压差曲线图

从改造后的实际运行情况看,GGH出口净烟气温度、GGH运行阻力均达到设计值,解决了脱硫系统入口压力反正、GGH运行阻力高等问题,消除了增压风机喘振的风险,提高了脱硫系统运行的可靠性,降低了脱硫系统停运、SO2排放超标等造成环境污染的风险。

1 杨勇平,孙志春,龙国军,等.湿法脱硫系统结垢物清洗技术研究[J].热力发电,2010.39(9):45~51

2 梁昌龙.湿法烟气脱硫GGH换热元件结垢问题探讨[J].电力建设.2009.30(8):113~116

3 倪迎春.电厂GGH积灰结垢的原因分析与处理措施[J].电力科学与工程,2010,26(8):61~64