圆槽铣削加工的通用宏程序编制

曾艳

(福建龙岩技师学院机械系,福建 龙岩 364000)

1 引言

在数控铣床加工中,各种形状不同且大小深度不一的槽是铣削加工中的一项重要内容。圆槽是槽加工中比较常见的一种,在实际加工中,如能对圆槽的参数进行分析,则可以找出其加工的共性,编制通用的宏程序来实现各种圆槽的加工,既能降低编程的出错率,又节省了编程时间,提高了加工效率。本文对圆槽加工进行了研究,编制了其通用的宏程序,对加工有较好的指导作用。

2 宏程序的应用特点

宏程序是指含有变量的子程序,其最大的特点是采用了变量表示程序中的某些参数,从而增强了程序的灵活性和适用性。虽然现在很多程序可以通过自动编程软件来实现,但宏程序由于程序简短、可读性强、使用方便,将相应的宏程序存储在机床中,每次加工时只需设定几个变量参数的数值,就可以实现各种尺寸大小不一的零件的加工,深受很多一线工人的喜爱。

3 圆槽加工时的参数分析

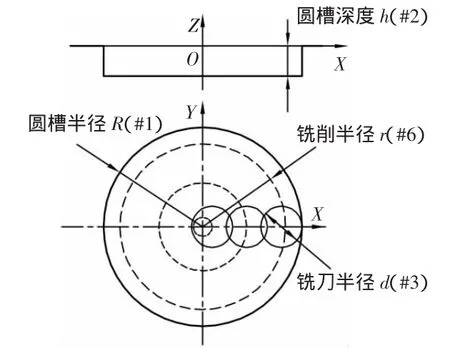

如图1所示的圆槽,从图形中可以看出,圆槽一般由直径和槽深两个参数控制,加工时从最外圆开始一圈一圈向里铣削,铣削完一层后,下刀至下一层,重复上述过程,直至铣削到所需要的深度。

图1 圆槽加工参数

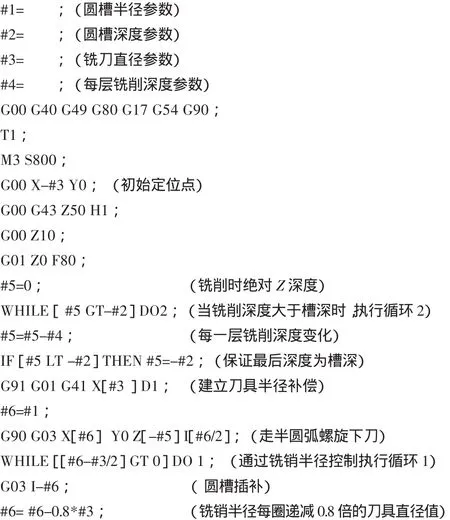

编程时,需要设定的参数有:(1)圆槽半径R,用变量#1 表示;(2)圆槽深度 h,用变量 #2 表示;(3)铣刀直径 d,用变量#3表示;(4)每层铣削深度,用变量#4表示;(5)铣削时绝对Z深度,用变量#5表示,#5初始值为0;(6)铣削半径r,用变量#6表示,#6初始值为#1,每圈递减0.8*#3。

4 通用程序编制

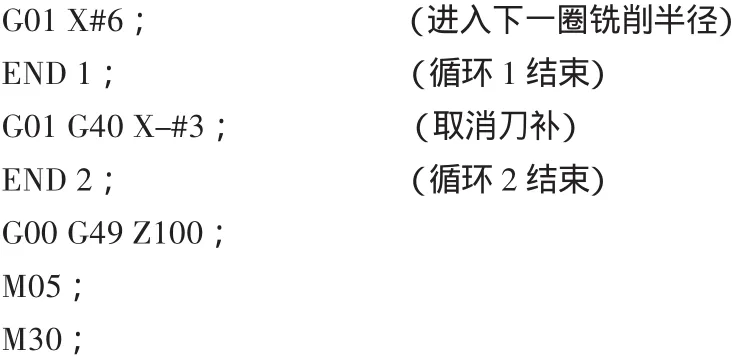

根据上面设定的变量参数,可以编写如下程序:

在此程序中,每次加工时只要给程序中#1、#2、#3、#4四个变量赋予相应的数值,即可以实现对各种圆槽的加工。由于初始定位点设定在(-#3,0),为避免定位时刀具与工件发生干涉,此程序一般仅用于槽直径大于3倍刀直径的加工中。

5 结语

通过以上分析可知,对于直径较大的圆槽,采用此种宏程序加工非常方便,尤其是在工厂实践中,将此程序存储在机床内,每次加工时直接调用,只需简单填写四个参数值,就能实现各种槽的加工,降低了编程的出错率,节省了编程时间,提高了加工效率,有很好的实用价值。

[1]丰飞.宏程序和自动编程在数控加工中的结合应用[J].CAD/CAM与制造业信息化,2012(6):71-72.

[2]陈海舟.数控铣削加工宏程及应用实例[M].北京:机械工业出版社,2006.