宏程序在扇形倒圆锥型腔加工中的应用

贵州航天风华精密设备有限公司 (贵阳 550009) 李洪波

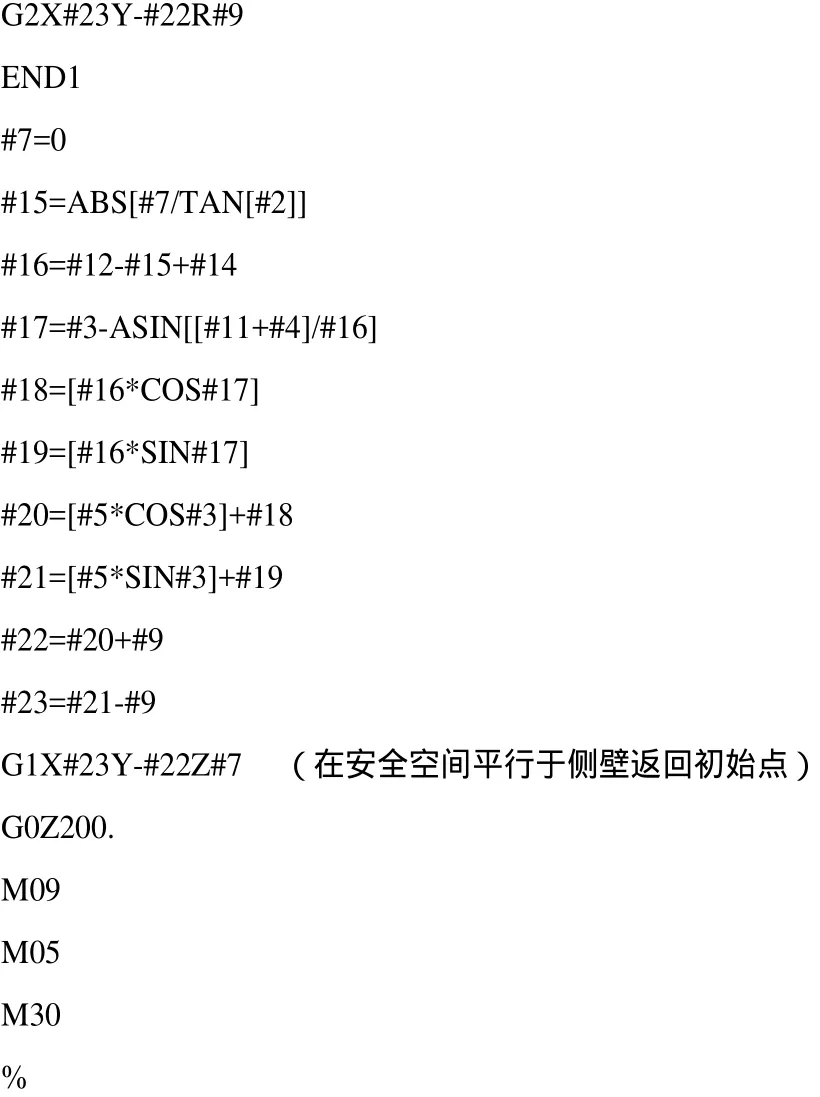

如图1所示零件,其内型腔是一个45°的扇形倒圆锥型腔,即槽口直径大于槽底直径,需要同时加工圆锥面和两侧面,通常在进行扇形圆锥面数控加工时,采用建模自动编程和手工编程两种。CAD/CAM软件在自动编程时一般采用小直线或小圆弧段逼近,因此后置处理生成存在G代码冗长,刀轨中出现错误或需要完善时难以检查,且易发生撞刀或过切等事故。而采用手工编程时,要进行繁琐的数值计算,数据量很大,在编写过程中易出现漏数据或输错数据。宏程序此时便充分显示出其短小精干、方便快捷的功能。

现在的数控机床操作系统都为用户提供有宏程序功能,用户可以使用参数变量进行函数混合运算,简化了程序,且程序通用性很强,根据不同需求只需修改几个变量就可以完成不同大小、不同角度的扇形圆锥的加工,同样通过修改一个刀具变量即可进行粗加工和精加工了。

1.参数计算

图1

宏程序编程有的系统也称为参数化编程,由各参数变量通过一定的函数混合运算组成。如图2所示,为一扇形倒圆锥型腔的二维视图,由视图中所示尺寸可知圆锥初始圆半径为R200mm,圆锥母线与水平方向夹角α为69°,将坐标系Y轴基准面建在型腔中心,因此型腔两侧壁与Y轴夹角β为45°/2,两侧壁中心轴线通过R200mm圆心,已知侧壁厚度30mm,因此20mm球头刀运行在侧壁拐角时与Y轴夹角γ=22.5°-arcsin[(30/2+20/2)/(200+20/2)]=15.663°,当变量ΔZ=1时,截圆半径ΔR=200-ΔZ/t a nα,侧面端点ΔX=ΔRsinΔγ,ΔY=ΔRcosΔγ。刀具在加工倒圆锥面时,须将刀具旋转一定角度才能加工,若旋转与圆锥母线平行,因型腔深度较深刀具刃口不够,故要与圆锥面形成一定角度即只让球头部分切削,在加工时,我们将刀具旋转至68°。因为刀具旋转了角度,侧壁若一次加工完成,刀具会碰垂直的圆弧面,因此侧壁分两次接刀完成,初步将侧壁切削距离定为28mm,可根据实测安全距离来调整该参数。

图2

2.程序编制

确定好参数后,编写宏程序如下:

3.程序确认

宏程序编写完成后,运行CIMCO仿真软件验证程序,显示刀轨如图3、图4所示,在刀轨中Z轴方向一头一尾各任选一圆弧端点,根据端点X、Y、Z坐标值在二维图中作出与刀具同直径的圆,其与零件圆锥母线和型腔侧面正好相切,由此可判断程无误,可以传至机床进行加工了。

图3

图4

4.结语

因为程序使用的是球心轨迹编写,因此实际加工中我们在三轴机床上加万向动力头后,主轴偏摆所需角度运行该宏程序便完成了4轴或5轴机床的工作。通过调整刀具半径值,有效地保障了零件的尺寸精度,并且零件摆放方向变化或在圆周上同时加工几个这样的零件,只需在程序头上加入G68旋转坐标系,然后将主轴旋转至相应角度即可。非常方便、快捷,极大地缩短了编程时间、提高了加工效率。

———《扇形的认识》教学廖