含钒石煤选矿预富集技术*

边 颖 张一敏 包申旭 赵云良 刘 翔

(武汉理工大学资源与环境工程学院)

石煤是我国的优势资源,已查明总储量达618.8亿t[1]。含钒是我国石煤的普遍特征,V2O5品位多在0.3% ~1.2%之间,V2O5总储量为0.771亿t,是我国钒钛磁铁矿中V2O5储量的6.7倍,超过世界其他国家钒储量的总和[2-3]。

石煤的V2O5边界品位为0.5%。V2O5品位在0.2%~0.3%的石煤约占含钒石煤总量的23.7%,品位在0.3%~0.5%的石煤约占含钒石煤总量的33.6%,品位在0.5%~1.0%的石煤约占含钒石煤总量的36.8%,品位>1%的石煤约占含钒石煤总量的2.8%[4-6],可见我国石煤属中低品位含钒石煤。

开发利用中低品位含钒石煤所存在的成本偏高问题严重制约着石煤提钒业的发展。据调查,2010年我国从石煤中提取的V2O5还不到全年V2O5总产量的30%[1],这与其储量极不相称。因此,开发出控制石煤开发利用成本的新工艺和新方法就成了推动石煤提钒生产规模化的关键。

1 我国石煤提钒工业现状

从20世纪70年代起,我国就开始了从石煤中提取钒的研究和生产工作,最早的工业生产采用的是高钠焙烧—水浸—铵盐沉钒工艺。随着近年来对石煤提钒研究的不断深入,空白氧化焙烧—浸出工艺[7]、钙化焙烧—碳酸盐浸出工艺[8-9]、直接酸浸工艺[10]和双循环高效氧化工艺等[11]新的提钒工艺不断涌现。但受石煤矿物组成复杂、钒品位较低和赋存状态多样等因素的影响,目前的石煤提钒工艺普遍存在以下问题:

(1)矿石选矿比高,建设大型石煤提钒企业设备投资大、生产成本高。由于石煤V2O5品位较低,生产1 t五氧化二钒需要处理200~250 t石煤。2009年,我国石煤储量较丰富的4个省份,日处理石煤100 t以上的企业湖南省有约30家,陕西、湖北各有约10家,甘肃有6家,而V2O5总产量却不大,见表 1[12]。t

表1 2009年湘鄂陕甘V2O5产量统计

从表1可以看出,我国石煤提钒企业虽然众多,但普遍生产规模较小,V2O5产量较低。因此,建设大型的石煤提钒企业一方面需要有高额的设备投资,另一方面不可避免地存在生产成本高企问题。

(2)酸耗高,浸出残液对环境影响大。由于石煤中方解石、赤铁矿等耗酸脉石矿物含量普遍较高,在石煤提钒酸浸过程中,含钒矿物在与酸作用的同时,易溶于酸的脉石矿物也与酸发生反应,大量地消耗酸,从而成为浸出过程中的无益酸耗。而浸出过程中的耗酸成本构成了石煤提钒工艺的主要成本,这就造成了石煤提钒企业对市场钒价格有较强的依赖性,也就大大制约了石煤提钒行业的发展;此外,浸钒过程中产生的大量残液既会增加外排处理成本,也会影响厂区周边环境。因此,酸耗高和残液污染环境问题也很突出。

(3)石煤矿物组成复杂,钒赋存状态多样,钒浸出率较低。石煤中较容易被浸出的V4+、V5+很少,主要以很难被浸出V3+的形式存在,因此,有效将石煤中的V3+氧化为V4+、V5+是提高钒浸出率的关键。而将V3+焙烧氧化为V4+、V5+的过程中,石煤中普遍存在的黄铁矿等还原性矿物会抑制钒氧化反应的发生,因而影响了钒浸出率的提高[13]。

2 含钒石煤预富集的必要性

(1)含钒石煤预富集可以减少还原性矿物黄铁矿等对钒氧化反应的抑制,有利于将 V3+氧化为V4+、V5+。研究表明,除去石煤中的黄铁矿,可使V3+到 V4+、V5+的转价率提高 15% 左右[13],从而提高钒浸出率。

(2)含钒石煤预富集可以减少石煤中耗酸矿物的含量,从而降低钒浸出酸耗,减少浸出残液处理成本和对环境的污染。研究表明,石煤中钒品位每提高0.1个百分点,每吨V2O5耗酸成本就可以降低2 000~4 000元;此外,石煤的预富集可以降低选矿比,减少酸浸作业处理量和生产规模。

3 我国含钒石煤的矿物成分及钒的赋存状态

3.1 我国含钒石煤的矿物组成

含钒石煤是一种发热值低的劣质无烟煤,也是一种多金属共生矿。石煤从外观看多呈黑色或灰黑色,密度相对较大,一般在1.8 g/cm3以上,断口以贝壳状和阶梯状为主。石煤的物质组分分有机和无机两部分[14],有机组分主要是一些有机碳、低等浮游生物和藻类;无机组分按矿物含量的多少,分为硅质、钙质、泥质和粉砂质等,主要组成成分是石英和黏土矿物,其次是黄铁矿、白云母、方解石等。

硅质石煤的无机组分主要是隐晶质石英,含量在80%以上,碳质含量10%左右,伊利石含量在2% ~3%,含有微量的黄铁矿[15]。钙质石煤中方解石含量较高,一般在10%以上[16],白云母、石英、黄铁矿较多,粒度一般较细,在38 μm左右。泥质石煤无机组分主要为伊利石等黏土矿物,碳质赋存于黏土矿物间,且将黏土矿物浸染,在镜下为黑色,此种石煤嵌布粒度较细,风化后易泥化,呈极微小的鳞片状或粉末状。砂质石煤的无机组分主要是石英、绢云母等,黄铁矿、方解石等含量较少。

石煤中石英含量一般在40%以上,与有机质和黏土矿物连生。黏土矿物分布广泛,与煤交互共生,被煤染色,结晶很细,有的呈鳞片状细粒集合体,有的呈透镜状分布,主要矿物为伊利石,并含有少量的高岭石、蒙脱石和绿泥石。黄铁矿是石煤生成过程中还原环境的标志,在石煤中普遍存在,呈自形-半自形构造,不含钒。白云母呈片状或条状,大部分顺片理互相平行排列,与石英和黄铁矿不均匀镶嵌分布,粒度一般在30~45 μm。方解石多呈不规则粒状分布,与石英和云母混杂[17]。

3.2 我国含钒石煤中钒的赋存状态

国内外关于石煤中钒赋存状态的研究较多,钒的赋存形式可系统地分为4类:①钒以类质同象取代的形式存在。该类又可细分为2类,一种是钒取代硅酸盐中的硅或铝硅酸盐矿物中的铝而存在于其晶格中,另一种是钒取代铁氧化物中的铁而存在其晶格中[18]。②钒以吸附态形式存在。即钒以离子形式吸附在带负电荷的黏土类矿物表面[19]。③钒以独立氧化物的形式存在[20]。主要是V2O5或结晶态的钒酸盐xM2O·V2O5。④钒赋存在有机质中。有机质主要包括沥青和卟啉化合物等。

上述4种钒赋存状态中,以类质同象取代的形式存在于硅酸盐矿物晶格中为钒的主要存在形式[21],此类矿物为含钒云母和含钒伊利石;其次是钒以吸附态形式赋存,主要存在于层状结构的黏土类矿物中。

4 我国含钒石煤选矿预富集研究的现状

我国含钒石煤的预富集研究始于20世纪80年代,预富集工艺流程的选择均围绕矿样中钒的主要赋存状态和钒配分最高的矿物而展开。

4.1 单一浮选工艺

4.1.1 直接浮选含钒矿物

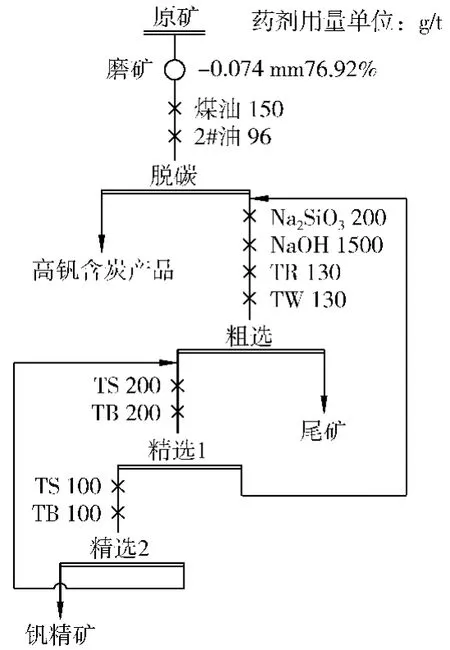

对含钒矿物直接浮选的工艺适用于含钒矿物较易解离,且可浮性较好的石煤。孙伟等[22-23]对陕西某低品位含钒石煤进行了含钒矿物直接浮选试验,该石煤中钒主要赋存在钒云母、氧化铁和黏土矿物中,V2O5品位为1.1%,采用图1所示的闭路试验流程,最终获得了 V2O5品位为 3.2%,回收率为74.5%的钒精矿。

图1 陕西某低品位含钒石煤正浮选流程

向平等[24]对新疆阿克苏低品位含钒石煤进行了选矿研究。该石煤中钒主要赋存在高岭石和氧化铁矿物中,V2O5品位为0.7%。该石煤经碎磨后发现,钒在各粒级分布严重不均:+0.85 mm粒级产率约为70%,V2O5品位低于0.15%,分布率小于12%,可直接抛尾;-0.074 mm粒级产率约为14%,但V2O5品位高达3.2%,分布率达64.3%,可直接用于后续钒浸出;0.85~0.074 mm粒级产率不足16%,V2O5品位为1.1%,浮选预富集条件良好。因此,采用湿式筛分—浮选工艺流程处理该矿石,最终获得了V2O5品位大于3.2%,作业回收率大于74.5%的钒精矿抛尾产率超过70%。

连民杰等[25]发明了一种从低品位氧化型钒矿中提取V2O5的选冶方法:将V2O5品位为0.93%的石煤磨矿产品分成粗细2个粒级,粗粒级再磨后浮选获得的钒精矿与细粒级合并作为混合精矿,流程见图2。

图2 氧化型含钒石煤提钒原则流程

4.1.2 浮选脱碳

由于石煤属于高灰、高硫、低热值(3.3~4.4 MJ/kg)的劣质无烟煤[26],为了充分利用其热值能源,提高石煤的综合利用率,科研工作者对含碳较高的含钒石煤进行了碳富集研究,石煤脱碳实际上达到了富集石煤中钒的效果。

刘金长等[27-28]发明了2种石煤脱碳方法,在不同的浮选条件和药剂制度下实现了游离碳的脱除,对含钒石煤来说,达到了富集石煤中钒的效果。

吴惠玲等[29-30]对广旺含钒高碳石煤(含碳量38.51%)进行了煤富集试验,煤的富集达到了预富集钒的效果。

4.1.3 浮选脱碳与浮选含钒矿物联合流程

浮选脱碳一方面可以提高石煤中V2O5的品位,另一方面由于碳质的可浮性较好,不加以去除将恶化含钒矿物的浮选效果。某些石煤含碳量低,浮选除碳并不能明显提高钒品位,但有利于改善后续含钒矿物的浮选效果。姚金江等[31]对某石煤先进行浮选脱碳,获得了高钒含碳产品,V2O5品位达0.89%,然后对浮碳后的尾矿进行了含钒矿物浮选,获得的钒精矿V2O5品位为1.28%,试验流程见图3,两浮选产品综合V2O5品位为1.22%,综合V2O5回收率为84.76%。

图3 脱碳—浮钒联合流程

4.2 单一重选工艺

重选具有处理量大、操作方便、成本低、不受矿物表面性质影响等特点。有学者用重选方法对开化石煤进行了选煤研究[32],并获得了很好的分选指标。煤炭科学研究院唐山煤炭研究分院选煤所石煤组采用摇床分选工艺富集煤的同时,使V2O5在精煤中得到了富集,从而大大降低了从石煤中提取V2O5的成本[33]。

由于石煤在形成过程中矿物受煤的浸染较严重,矿物表面附着很多碳质,用浮选或重选方法很难将其清除。针对此问题,笔者采用焙烧脱碳—摇床分选流程处理湖北某地的碳质和泥质石煤(试验流程见图4),摇床抛尾率为14.75%,精矿V2O5品位由0.72%提高到0.98%,钒回收率达96.42%,每吨V2O5可减少酸耗13 t、每吨V2O5净利润增加6 000元左右[34]。

图4 湖北某地石煤焙烧脱碳—摇床预抛尾工艺流程

袁德昭[35]发明了一种含钒石煤的选矿方法,其工艺是将石煤磨至0.074~0 mm,用湿式精细分级机(如小尺寸水力旋流器),对矿浆进行分级,溢流部分(0.03~0 mm)作为精矿直接用于后续湿法提钒,沉砂进行综合利用,用于提取碳、硫、银等有价成分。

谢传理[36]对V2O5品位为1%的某硅质岩和碳板岩型石煤进行了跳汰重选试验(碳板岩V2O5品位在2%左右,硅质岩V2O5品位为0.02%),碳板岩和硅质岩分离流程见图5,跳汰精矿V2O5品位达1.5% ~2.2%,钒冶炼回收率由30% ~50%提高到了60% ~70%。

图5 某硅质碳质型石煤选矿流程

4.3 重选—浮选联合工艺

由于石煤矿物组成复杂,有时采用单一选矿工艺难以高效实现含钒矿物和脉石矿物的分离。李洁等[37-38]通过对某黑色岩系含钒石煤主要矿物的性质分析,采用螺旋选矿机重选—浮选联合流程预抛尾,抛尾产率达46.97%,钒损失率仅14.96%,进入湿法提钒的石煤V2O5品位由0.95%提高到了1.49%。

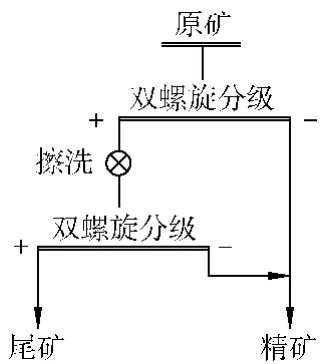

4.4 擦洗工艺

对于钒以吸附态存在的石煤,钒常呈游离态赋存于细粒黏土矿物表面,大量微细粒黏土矿物显然不适合浮选工艺,因此,有学者对擦洗工艺富集钒进行了研究。卫敏等[39]对河南淅川某含钒石煤进行擦洗工艺研究,采用图6所示的流程处理该矿石,获得的精矿产率为45.21%,V2O5品位为2.50%,回收率81.9%。

图6 河南淅川某吸附态含钒石煤分级—擦洗试验流程

陈晓青、毛益林等[40-42]分别针对不同地区的含钒石煤采用图7流程进行了钒预富集研究,试验取得了较显著的钒预富集效果。

图7 加药擦洗—分级预富集钒流程

4.5 我国含钒石煤预富集工艺的特点和适用范围

含钒石煤浮选预富集工艺具有选择性高、适用范围广的特点,在保证钒回收率的前提下,可以得到较高品位的钒精矿,但也存在浮选工艺条件要求较高,操作难度较大,药剂可能对环境造成污染等问题。重选工艺具有设备结构简单、选矿成本低的特点,但由于其是根据矿物的密度和形状等的差异实现物料分离,因此,重选工艺仅适用于矿物密度或形状相差较大的石煤的处理,精矿钒品位提高幅度相对浮选工艺较小。重选—浮选联合工艺对于矿石性质复杂、单一选矿工艺预富集效果不理想的含钒石煤往往具有较好的预富集效果,但工艺流程太长会显著提高选矿成本。擦洗工艺流程简单,易于操作,设备投资较少,选矿成本低,但仅适用于黏土吸附型含钒石煤,应用范围小。

5 含钒石煤选矿预富集工艺研究中应重视的问题

5.1 选矿工艺技术方面

(1)石煤提钒预富集包括直接富集含钒矿物和直接富集脉石矿物2种形式。富集含钒矿物是较常规的选矿方法,但由于石煤中的钒赋存状态多样,可能存在2种或2种以上的含钒矿物,采用直接富集含钒矿物的方法有可能使选矿流程复杂,也可能使钒回收率偏低,因此应慎重研究。

(2)富集脉石矿物往往较容易实现,其主要包括抛尾和除杂2种形式:抛尾是以提高钒品位为目的,无选择地减少脉石矿物的含量;除杂则是有针对性地分离出对后续湿法提钒干扰较大的脉石矿物,在研究预富集工艺时应重点考虑。

(3)预富集除杂的重要性主要在于:①高钙型含钒石煤中碳酸钙和氧化钙在高温焙烧过程中会与钒发生化学反应,生成不溶于水的钒酸钙[43-44],影响钒的浸出。研究表明[45],溶液中钙含量越低,钒的浸出率越高,因此除去石煤中的碳酸钙或氧化钙有利于提高钒的水浸率。②石煤酸浸时,含铁矿物易被溶解,Fe3+大量进入酸浸液会严重影响浸出液中钒的离子交换和萃取[46-47]:离子交换方面,Fe3+浓度较低时会优先吸附在离子交换树脂上,使钒无法吸附,Fe3+浓度较高时会使树脂中毒,导致树脂失效,钒无法富集;萃取方面,铁离子与钒离子的萃取顺序是Fe3+>V5+>V4+,因此Fe3+更容易进入有机相,占据有机相的萃取空间,阻碍钒的进入,从而降低钒的萃取率和沉钒后V2O5产品的纯度,若在离子交换和钒萃取前去除Fe3+,又将显著提高除铁成本。因此,采用传统选矿法除铁可大大简化浸出液的净化流程,降低生产成本。

5.2 新型浮选药剂的研制与开发方面

用浮选方法预富集石煤中的钒不仅较为有效,而且产品品质较高。适合浮选工艺回收的主要含钒矿物钒云母和伊利石普遍嵌布粒度较细,磨至单体解离时矿泥往往较多,而矿泥对阳离子捕收剂的浮选行为影响很大,导致药剂用量增大,选择性下降,含钒矿物浮选困难。因此,有必要研制和开发适合石煤中微细粒含钒硅酸盐及铝硅酸盐矿物分选的新型、高效捕收剂[48]。

5.3 细粒浮选设备在石煤选矿中的应用

传统的浮选设备处理微细粒含钒石煤效果不理想。因此,应加强细粒浮选设备在含钒石煤选矿中的应用研究,实现含钒石煤的高效、低成本浮选预富集[49]。

6 结论

(1)石煤提钒工艺普遍存在酸耗高、钒回收率低、浸出过程干扰因素众多、环境污染压力大等问题,严重制约着石煤提钒工业的发展,因此,完善含钒石煤的预富集与除杂工艺对降低钒生产成本、减轻环境污染压力具有重要意义。

(2)较为有效的含钒石煤的预富集工艺主要有单一浮选工艺、单一重选工艺、重选—浮选联合工艺、擦洗工艺等。

(3)石煤提钒选矿预富集工艺应力求简单,以降低整个生产工艺成本为准则,做到整体经济效益与环境效益的统一。

(4)石煤提钒选矿预富集技术的研发应着重关注对后续提钒影响较大的杂质的剔除,新型、高效浮选药剂的开发,以及微细粒含钒矿物浮选设备的开发。

[1] Zhang Y M,Bao S X,Liu T,et al.The technology of extracting va-nadium from stone coal in China:History,current status and future prospects[J].Hydrometallurgy,2011,109:116-124.

[2] 杨金燕,唐 亚,李廷强,等.我国钒资源现状及土壤中钒的生物效应[J].土壤通报,2010,41(6):1511-1512.

[3] 宁顺明,马荣骏.我国石煤提钒的技术开发及努力方向[J].矿冶工程,2012,32(5):57-58.

[4] 漆明鉴.从石煤中提钒现状及前景[J].湿法冶金,1999(4):5-6.

[5] 蒋凯琦,郭朝晖.中国钒矿资源的区域分布与石煤中钒的提取工艺[J].湿法冶金,2010,29(4):216-217.

[6] 宾智勇.石煤提钒研究进展与五氧化二钒的市场状况[J].湖南有色金属,2006,22(1):16-17.

[7] He D,Feng Q,Zhang G,et al.Study on leaching vanadium from roasting residue of stone coal[J].Minerals and Metallurgical Processing,2008,25(4):181-184.

[8] 朱 军,郭继科,齐建云,等.石煤焙烧物料提钒的试验研究[J].稀有金属,2012,36(5):804-805.

[9] 邹晓勇,彭清静,欧阳玉祝,等.高硅低钙钒矿的焙烧过程[J].过程工程学报,2001(2):189-192.

[10] Dai W,Sun S.Research on new process of vanadium extraction from stone coal by wet leaching[J].Hunan Nonferrous Metals,2009,25(3):22-25.

[11] 陈铁军.循环氧化法石煤提钒工艺及焙烧过程基础研究[D].长沙:中南大学,2008.

[12] 刘景槐,谭爱华.我国石煤钒矿提钒现状综述[J].湖南有色金属,2010,26(5):11-12.

[13] 许国镇.石煤中还原矿物对钒的价态影响[J].矿冶工程,1987(1):35-39.

[14] 姜月华,岳文浙,等.中国南方下寒武统石煤的特征、沉积环境和成因[J].中国煤田地质,1994,6(4):27-29.

[15] 刘绍光,尹华锋,等.湖南下寒武统黑色岩系中的钒矿床[J].地质与资源,2008,17(3):196-197.

[16] 游先军,孙际茂,等.湘西北下寒武统黑色岩系中的钒矿床[J].矿产与地质,2008,22(1):21-22.

[17] 饶淑娟,刘俊川.高钙含钒煤灰渣提钒的工艺研究[J].无机盐工业,1991(6):2-3.

[18] 邓志敢,李存兄,等.含钒石煤氧压酸浸提钒新工艺研究[J].金属矿山,2008(7):30-32.

[19] 张爱云,潘治贵,等.杨家堡含钒石煤的物质成分和钒的赋存状态及配分的研究[J].地球科学,1982(1):197-199.

[20] 许国镇.石煤中钒的价态及物质组成对提钒工艺的指导作用[J].煤炭加工与综合利用,1989(5):5-7.

[21] 张爱云.黑色页岩型钒矿提钒的主导矿物[J].地球科学,1989(4):392-396.

[22] 孙 伟,王 丽,等.石煤提钒的浮选工艺及吸附机理[J].中国有色金属学报,2012,22(7):2070-2072.

[23] 孙 伟,胡岳华,王 丽,等.一种从石煤中低耗高效富集钒的方法:中国,201010602770.5[P].2010-12-23.

[24] 向 平,冯其明,钮因健,等.选矿富集阿克苏石煤钒矿中的钒[J].材料研究与应用,2010,4(1):65-70.

[25] 连民杰,魏党生,等.一种从低品位氧化型钒矿提取五氧化二钒的选冶方法:中国,201010114686.9[P].2010-02-26.

[26] 刘建忠,张保生,周俊虎,等.石煤燃烧特性及其类属研究[J].中国电机工程学报,2007,27(29):18-22.

[27] 刘金长,王彩虹.一种高碳石煤钒矿的脱碳方法:中国,201110200829.2[P].2011-07-14.

[28] 王学文,王 晖,符剑刚,等.一种石煤提钒碳综合回收方法:中国,201010284945.2[P].2010-09-16.

[29] 吴惠玲,赵 伟,李旻廷,等.高碳石煤优先选煤富集钒的新工艺研究[J].中国稀土学报,2008,26(8):531-533.

[30] 吴惠玲,魏 昶,樊 刚,等.高碳石煤中钒的赋存状态和优先选煤[J].昆明理工大学学学报:理工版,2008,33(6):18-21.

[31] 姚金江,吴海国,李 婕.高钙低品位石煤提取五氧化二钒新工艺[J].湖南有色金属,2009,25(6):21-23.

[32] 石煤课题组.开化石煤的洗选选煤技术[J].选煤技术,1989(6):2-4.

[33] 煤炭科学研究院唐山煤研分院选煤所石煤组.浙江省石煤可选性试验的研究[J].选煤技术,1986(2):11-16.

[34] 边 颖,张一敏,赵云良,等.湖北某脱碳石煤摇床预抛尾试验[J].金属矿山,2013(1):94-96.

[35] 袁德昭.一种含钒石煤的选矿方法:中国,200610031832.5[P].2006-06-16.

[36] 谢传理.石煤型钒矿的选矿研究[J].有色金属:选矿部分,1989(1):45-46.

[37] 李 洁,马 晶.黑色岩系钒矿的机械选矿抛尾工艺研究[J].有色金属:选矿部分,2010(4):25-28.

[38] 李 洁,马 晶,牛芳银,等.一种吸附态钒矿石的机械选矿抛尾工艺:中国,200910023414.5[P].2009-07-24.

[39] 卫 敏,吴东印,张艳娇.淅川钒矿擦洗选矿试验研究[J].矿产保护与利用,2007(2):35-36.

[40] 陈晓青,杨进忠,毛益林,等.低品位黏土型钒矿资源综合利用新技术[J].有色金属:选矿部分,2010,(5):9-12.

[41] 毛益林,陈晓青,杨进忠,等.某钒矿选矿试验研究[J].现代矿业,2010(11):91-92.

[42] 陈晓青,刘亚川,廖祥文,等.适用于粘土钒矿的加药擦洗富集方法:中国,200910059090.0[P].2009-04-27.

[43] 宋瑞炎.从高钙质煤灰渣中综合回收钒钼铀的工艺探索[J].矿产综合利用,1981(1):1-8.

[44] 韩信东.从高钙质片岩中提取钒铀钼的试验研究及经济分析[J].矿产综合利用,1985(2):17-21.

[45] 冯光熙,何晋秋,黄祥玉,等.高钙含钒炉渣碳酸化提钒之研究[J].成都科技大学学报,1979(1):1-18.

[46] Li W,Zhang Y M,Liu T,et al.Comparison of ion exchange and solvent extraction in recovering vanadium form sulfuric leach solutions of stone coal[J].Hydrometallurgy,2012,131:1-7.

[47] 刘美荣,周桂英,温建康.复杂微生物浸出液生物成钒法净化除铁的研究[J].稀有金属,2012,36(2):459-461.

[48] 胡岳华.细粒浮选的进展[J].国外金属矿选矿,1992(12):6-9.

[49] 尚 旭,张文彬,刘殿文,等.微细粒矿物的分选技术及设备探讨[J].矿产保护与利用,2007(1):31-35.