新疆某高硅低品位赤铁矿石选矿试验

高雅巍 刘成松 李京社 唐海燕

(1.钢铁冶金新技术国家重点实验室;2.北京科技大学冶金与生态工程学院)

近年来,国外进口的优质铁矿石的价格始终在高位运行,而我国铁矿石自给率尚不足50%,巨大的市场需求和高企的对外依存度使进口铁矿石价格难以回归理性。为了摆脱长期微利甚至亏损的局面,越来越多的国内钢企将降低生产成本的重心移至国内较廉价的低品位难选铁矿资源的开发利用上[1-6]。我国低品位赤铁矿资源十分丰富,大量嵌布粒度细微、嵌布关系复杂、杂质含量高、可选性差的贫赤铁矿石资源处于开发利用研究阶段[7-11]。本试验采用阶段磨矿—阶段高梯度强磁选—反浮选工艺对新疆某高硅低铁赤铁矿石进行了选矿工艺技术条件研究,为开发利用该资源提供技术方案。

1 矿石性质

矿石中的含铁矿物主要为赤铁矿,磁铁矿微量,脉石矿物主要为石英。矿石XRD衍射图谱见图1,主要化学成分分析结果见表1。

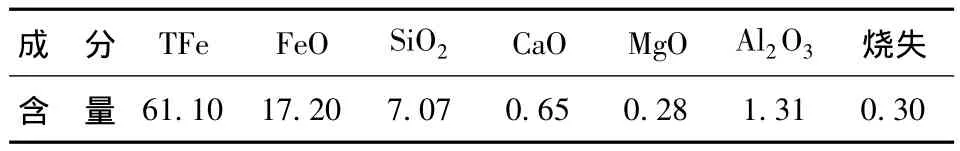

表1 矿石主要化学成分分析结果 %

图1 原矿XRD衍射图谱

从图1可以看出,矿石中主要矿物成分为赤铁矿、石英,钡氧化物、磁铁矿微量。

从表1可以看出,矿石铁品位为38.46%,二氧化硅含量为24.15%,属高硅低铁赤铁矿石。铁是唯一有回收价值的元素。

矿石的工艺矿物学研究表明,石英呈半自形粒状单晶或集合体嵌布在赤铁矿中,而微量的磁铁矿沿赤铁矿边缘或裂缝交代,三者较难分离,赤铁矿嵌布粒度为0.1 mm左右,石英嵌布粒度为0.1~0.01 mm。

2 试验结果与讨论

2.1 磨矿细度与强磁选试验

2.1.1 一段磨矿细度试验

一段磨矿细度试验采用1次高梯度强磁粗选流程,高梯度强磁选背景磁感应强度为1.5 T,试验结果见表2。

表2 一段磨矿细度试验结果 %

由表2可知,随着磨矿细度的提高,强磁粗精矿铁品位和尾矿铁品位均有所上升,强磁粗精矿铁回收率明显下降。为了保证强磁粗选的铁回收率,同时平衡各段磨矿能力,将一段磨矿细度确定为-0.074 mm占60%。

2.1.2 高梯度强磁粗选背景磁感应强度试验

高梯度强磁粗选背景磁感应强度试验采用1次粗选流程,磨矿细度为-0.074 mm占60%,试验结果见表3。

表3 高梯度强磁粗选背景磁感应强度试验结果

由表3可知,提高强磁粗选的背景磁感应强度可以显著降低尾矿铁品位,提高强磁粗精矿铁回收率,对强磁粗精矿铁品位影响较小。综合考虑,确定强磁粗选背景磁感应强度为1.5 T。

2.1.3 二段磨矿细度试验

二段磨矿细度试验给矿为强磁粗精矿,采用1次高梯度强磁精选流程,高梯度强磁精选背景磁感应强度为1.0 T,试验结果见表4。

表4 二段磨矿细度试验结果 %

由表4可知,随着二段磨矿细度的提高,强磁精矿和强磁精选尾矿铁品位均上升,强磁精矿铁回收率明显下降。综合考虑,确定二段磨矿细度为-0.044 mm占70.89%。

2.1.4 高梯度强磁精选背景磁感应强度试验

高梯度强磁精选背景磁感应强度试验给矿为强磁粗精矿,试验采用1次精选流程,磨矿细度为-0.044 mm占70.89%,试验结果见表5。

由表5可知,随着背景磁感应强度的提高,强磁精矿和强磁精选尾矿铁品位下降,强磁精矿铁回收率上升。综合考虑,确定强磁精选背景磁感应强度为1.0 T。

2.2 反浮选试验

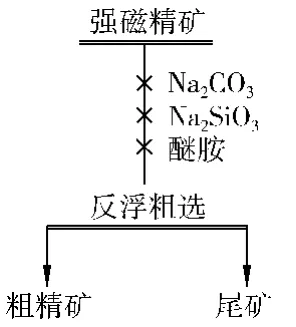

由于该矿石经两阶段磨选流程处理,精矿铁品位仅从39.46%提高至48.56%,表明强磁选提高精矿铁品位的幅度有限。因此,对强磁选精矿进行了反浮选试验,试验流程见图2。

表5 高梯度强磁精选背景磁感应强度试验结果

图2 反浮选试验流程

2.2.1 Na2CO3用量试验

pH调整剂Na2CO3对强磁精矿用量(下同)试验Na2SiO3用量为800 g/t,醚胺为200 g/t,试验结果见表6。

表6 Na2CO3用量试验反浮选粗精矿指标

从表6可以看出,随着Na2CO3用量的增加,反浮选粗精矿铁品位和铁回收率均上升。因此,确定Na2CO3用量为2 000 g/t。

2.2.2 Na2SiO3用量试验

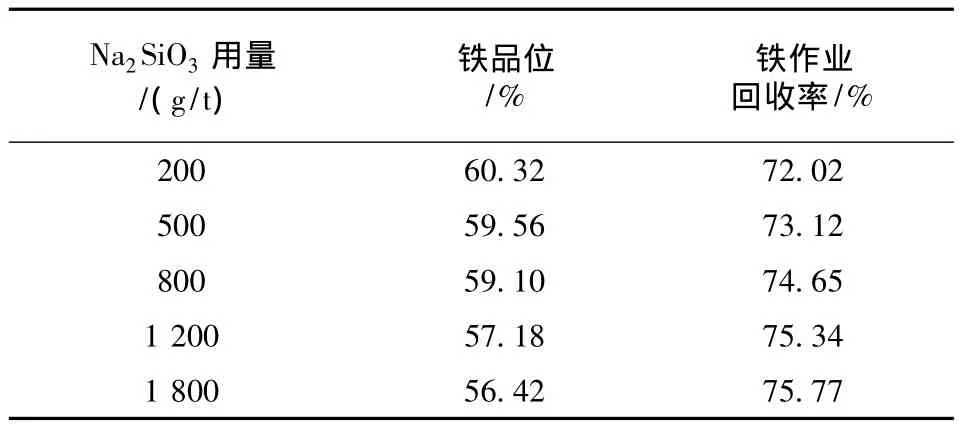

铁矿物抑制剂Na2SiO3用量试验的Na2CO3用量为2 000 g/t,醚胺200 g/t,试验结果见表7。

从表7可以看出,随着Na2SiO3用量的增加,反浮选粗精矿铁品位下降,铁回收率上升。综合考虑,确定Na2SiO3用量为800 g/t。

表7 Na2SiO3用量试验反浮选粗精矿指标

2.2.3 醚胺用量试验

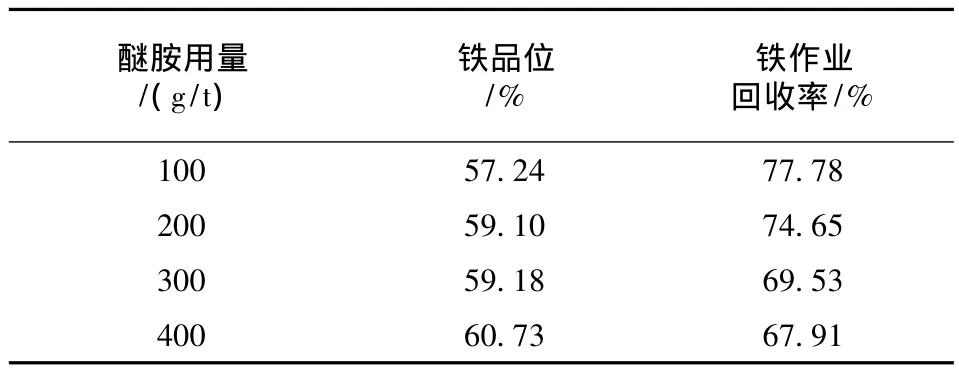

脉石矿物捕收剂醚胺用量试验的Na2CO3用量为2 000 g/t,Na2SiO3用量为800 g/t,试验结果见表8。

表8 醚胺用量试验反浮选粗精矿指标

从表8可以看出,随着醚胺用量的增加,反浮选粗精矿铁品位上升,铁回收率下降。综合考虑,确定反浮粗选醚胺的用量为200 g/t。

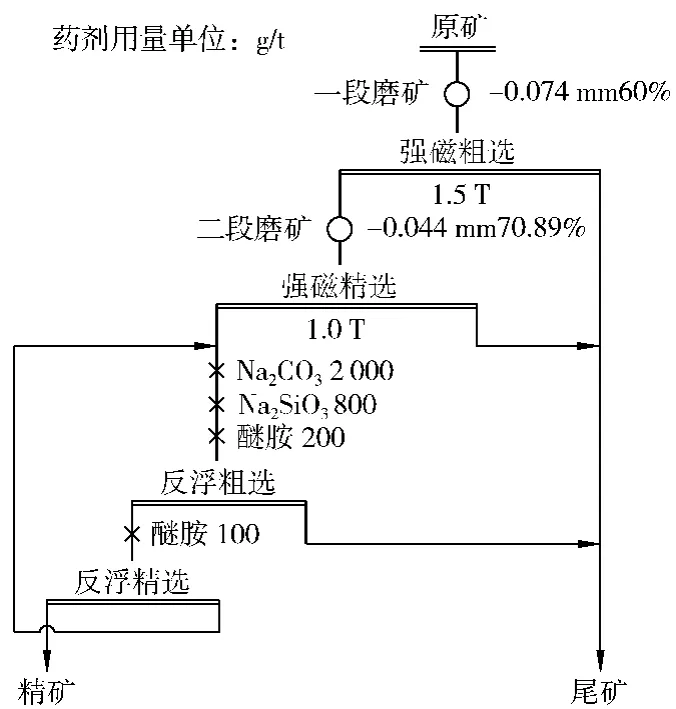

2.3 闭路试验

在条件试验和开路试验基础上进行了闭路试验,试验流程见图3,试验结果见表9,精矿产品主要化学成分分析结果见表10。

图3 闭路试验流程

表9 闭路试验结果 %

表10 精矿主要化学成分分析结果 %

从表9可以看出,采用图3所示的流程处理该矿石,可以获得铁品位为 61.10%、铁回收率为65.63%的铁精矿。

从表10与表1对比可以看出,该矿石经强磁—反浮选流程处理,SiO2、Al2O3含量下降幅度较大,从24.15%、5.02%分别下降至7.07%、1.31%。

3 结论

(1)新疆某高硅低品位赤铁矿嵌布粒度微细,石英呈半自形粒状单晶或集合体嵌布在赤铁矿中,而微量的磁铁矿沿赤铁矿边缘或裂缝交代,三者分离困难,需细磨深选才能显著提高精矿铁品位。

(2)该矿石采用磨矿—强磁粗选—强磁粗精矿再磨—强磁精选—强磁精1粗1精反浮选、精选尾矿返回流程处理,可获得铁品位61.10%、铁回收率65.63%的铁精矿,达到了开发利用目标要求。

[1] 任建伟,王毓华.铁矿反浮选脱硅的试验研究[J].矿产保护与利用,2004(1):31-34.

[2] Papini R M,et al.Cationic flotation of iron ores[J].Minerals &Metallurgical Processing,2001,18(1):5-9.

[3] 张 明,刘明宝,印万忠,等.东鞍山含碳酸盐难选铁矿石分步浮选工艺研究[J].金属矿山,2007(9):62-64.

[4] 谢国先,罗廉明,张树洪.胺类捕收剂在铁精矿脱硅反浮选中的作用机制[J].金属矿山,2009(8):42-44.

[5] 罗溪梅,印万忠,孙传尧,等.分散剂对某磁选精矿浮选脱硅的影响研究[J].金属矿山,2012(5):63-66.

[6] Ishchenko V V,et al.Flotation of silica from bauxite[J].Izv VUZ Tsvet Metal,1974(3):7-11.

[7] 周闪闪,牛福生,唐 强.河北某难选赤铁矿强磁选—反浮选试验研究[J].金属矿山,2010(6):77-79.

[8] 廖 祥,刘艳杰,许 蕊,等.福建某超贫磁铁矿弱磁精反浮选提铁降硅试验[J].金属矿山,2013(5):75-77.

[9] 梅光军,余 军,蔡辉莲,等.赤铁矿与含铁硅酸盐矿物浮选分离的应用研究[J].金属矿山,2002(2):28-31.

[10] 刘万峰,邵广全,张心平,等.某赤铁矿浮—磁工艺流程试验研究[J].有色金属:选矿部分,2005(3):17-20.

[11] 叶力佳.河北某低品位铁矿选矿工艺流程研究[J].矿冶,2009(4):13-19.