用分散剂NM-1优化东鞍山磁选粗精矿提质降杂工艺*

杨 光 王乃玲 印万忠 卢冀伟 罗溪梅

(1.鞍钢集团矿业公司东鞍山烧结厂;2.东北大学资源与土木工程学院;3.西安天宙矿业科技开发有限责任公司)

我国是一个高碳酸盐铁矿石资源较丰富的国家,全国储量超过50亿t,其中辽宁鞍山地区的储量就有约10亿t[1]。合理开发利用我国含碳酸盐难选铁矿石资源,对于缓解我国铁矿石供求矛盾、保障我国钢铁工业可持续发展具有重大意义。

东鞍山铁矿是我国大型的红铁矿矿山,矿石具有矿物品种多、结构构造复杂、嵌布粒度细等特点[2]。近年来,随着采场向深部延伸,采出矿石碳酸盐含量越来越高,而碳酸铁易泥化,微细粒碳酸铁吸附在赤(磁)铁矿和石英表面,导致石英和赤铁矿呈现出与菱铁矿相近的表面性质,从而恶化反浮选作业赤(磁)铁矿物与石英的分离[3],影响现场正浮选菱铁矿物、再反浮选分离赤(磁)铁矿与石英工艺的分选效果。因此,消除微细粒碳酸铁矿物在赤(磁)铁矿和石英颗粒表面的罩盖、弱化细粒矿物的团聚、提高浮选矿浆的分散性是改善此类难选铁矿石提铁降杂效果的根本手段。

试验对分散剂NM-1在东鞍山含碳酸盐磁选粗精矿的提铁降杂中的效果进行了研究,确定了NM-1的适宜用量,并对东鞍山磁选粗精矿提铁降杂工艺进行了优化。新工艺流程更简洁,浮选药剂制度更简单,为含碳酸盐难选铁矿石的浮选提质降杂提供了新途径。

杨 光等

1 试验矿样

试验矿样为东鞍山烧结厂提供的弱磁粗选与强磁粗选的混合精矿,经检测分析,该矿样铁矿物单体解离度达到85%以上,可不磨矿直接进行反浮选提铁降杂。矿样中主要有用矿物为赤铁矿,其次是磁铁矿、菱铁矿;脉石矿物主要是石英,绿泥石、白云石等少量。矿样粒度分析结果见表1,主要化学成分分析结果见表2,铁物相分析结果见表3,SEM照片见图1,EDM分析结果见图2。

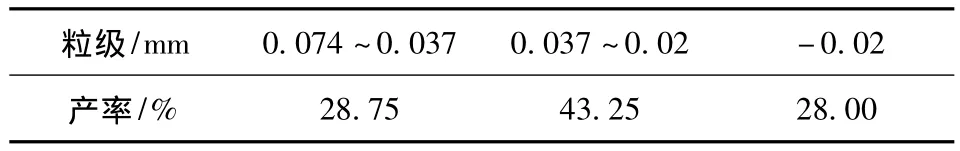

表1 矿样筛析结果

表2 矿样主要化学成分分析结果 %

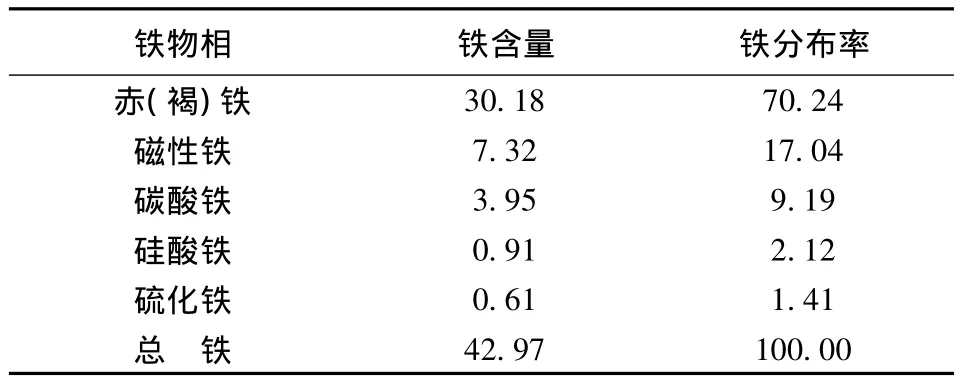

表3 矿样铁物相分析结果 %

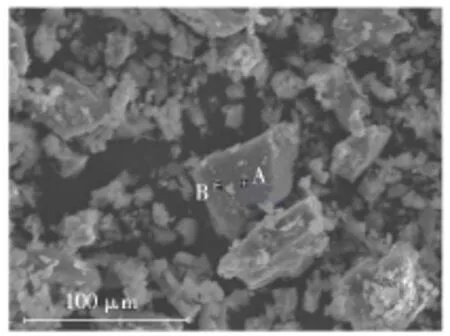

图1 矿样SEM照片

图2 矿样EDS分析结果

从表1可见,矿样粒度较细,-37 μm粒级产率高达71.25%,-20 μm粒级产率达28.00%。

从表2可见,矿样铁品位为42.97%,SiO2含量为33.60%,是矿样的主要成分,硫、磷含量均很低。

从表3可见,矿样中主要铁矿物为赤(褐)铁、磁性铁,碳酸铁含量达3.95%,占总铁量的9.19%。

从图1、图2可见,矿样粒度粗细不均,大颗粒间夹杂相当数量的小颗粒,小颗粒以相互团聚或吸附在大颗粒表面等为其主要存在形式;吸附在大颗粒赤铁矿表面的主要为菱铁矿、白云石、石英等。

2 现场工艺流程及分选指标

东鞍山烧结厂对磁选粗精矿采用分步浮选工艺流程,即首先在中性环境下正浮选出菱铁矿,然后在碱性环境下采用反浮选工艺分离赤(磁)铁矿和脉石,现场工艺流程见图3,生产指标见表4。

图3 现场工艺流程

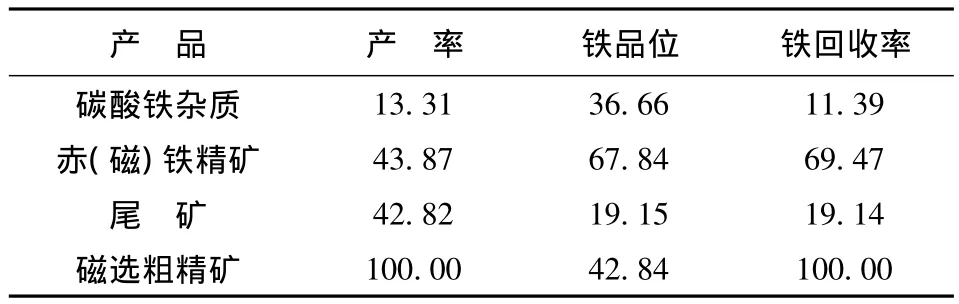

表4 现场生产指标 %

由表4可知,现场采用图3所示的工艺流程,获得的铁精矿铁品位为67.84%、回收率为69.47%[2]。

从现场生产和管理情况看,现场流程选别段数虽不太多,但选别工艺和药剂制度均较复杂,研究简单、短小、高效提质降杂流程和相匹配的药剂制度具有重要意义。

3 试验结果及讨论

3.1 试验方法

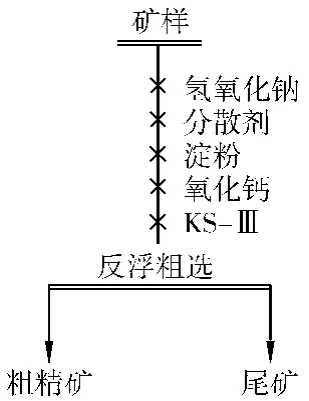

浮选机型号为RK/FD-0.5L型,叶轮转速为2 800 r/min,矿浆质量浓度为25%,浮选温度为40℃(与现场浮选温度相同),条件试验流程参考东鞍山烧结厂的反浮粗选流程,见图4。

图4 条件试验流程

3.2 NM-1用量试验

NM-1为三羧酸类物质,可以与酸、碱、甘油等反应生成多种产物。NM-1含有的大量羧基与氧化铁表面有很好的亲和性,可以吸附在粒子表面,防止粒子团聚;同时其亲水性很好,能够改变矿粒表面电性,可作为分散剂使用。

在固定淀粉用量为1 200 g/t,石灰为600 g/t,KS-Ⅲ为1 000 g/t,氢氧化钠为2 000 g/t(pH=12)的情况下进行有机分散剂NM-1用量试验,试验流程见图3,试验结果见图5。

图5 NM-1用量试验结果

由图5可知,当NM-1用量从50 g/t增加到200 g/t时,粗精矿铁品位逐渐升高,铁回收率逐渐降低;当NM-1用量超过200 g/t以后,粗精矿铁品位逐渐下降,铁回收率有所上升。综合考虑,确定NM-1用量为200 g/t。

3.3 淀粉用量试验

在固定NM-1用量为200 g/t,石灰为600 g/t,KS-Ⅲ为1 000 g/t,氢氧化钠为2 000 g/t的情况下进行淀粉用量试验,试验流程见图3,试验结果见图6。

图6 淀粉用量试验结果

由图6可知,随着淀粉用量的增加,粗精矿铁品位呈下降趋势,而铁回收率呈上升趋势,当淀粉用量达到1 600 g/t时,粗精矿铁回收率不再上升,表明此时铁矿物被充分抑制。综合考虑,确定粗选淀粉用量为1 200 g/t。

3.4 石灰用量试验

在固定 NM-1用量为200 g/t,淀粉为1 200 g/t,KS - Ⅲ为1 000 g/t,氢氧化钠为2 000 g/t的情况下进行氧化钙用量试验,试验流程见图3,试验结果见图7。

图7 石灰用量试验结果

由图7可见,石灰用量从400 g/t增加到1 200 g/t,粗精矿铁品位呈上升趋势,而铁回收率呈下降趋势。综合考虑,确定粗选石灰用量为600 g/t。

3.5 捕收剂KS-Ⅲ用量试验

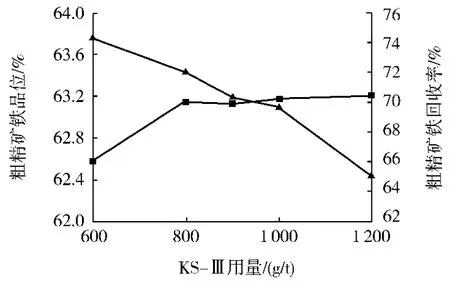

在固定NM-1用量为200 g/t,淀粉为1 200 g/t,石灰为600 g/t,氢氧化钠为2 000 g/t的情况下进行KS-Ⅲ用量试验,试验流程见图3,试验结果见图8。

图8 KS-Ⅲ用量试验结果

从图8可见,KS-Ⅲ用量从600 g/t增加到1 200 g/t,粗精矿铁回收率明显下降,而铁品位小幅上升。综合考虑,确定粗选KS-Ⅲ用量为800 g/t。

3.6 氢氧化钠用量试验

左倩等[4]研究发现,氢氧化钠除了能调节矿浆酸碱度,而且对赤铁矿具有一定的分散效果。在固定NM-1用量为200 g/t,淀粉为1 200 g/t,石灰为600 g/t,KS-Ⅲ用量为800 g/t的情况下进行氢氧化钠用量试验,试验流程见图3,试验结果见图9。

图9 氢氧化钠用量试验结果

由图9可知,随着氢氧化钠用量的增加,粗精矿铁回收率先微幅上升后明显下降,而铁品位呈先快后慢的上升趋势。综合考虑,确定粗选氢氧化钠用量为1 200 g/t。

3.7 闭路试验

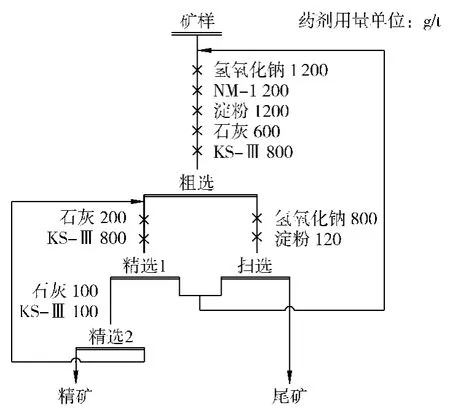

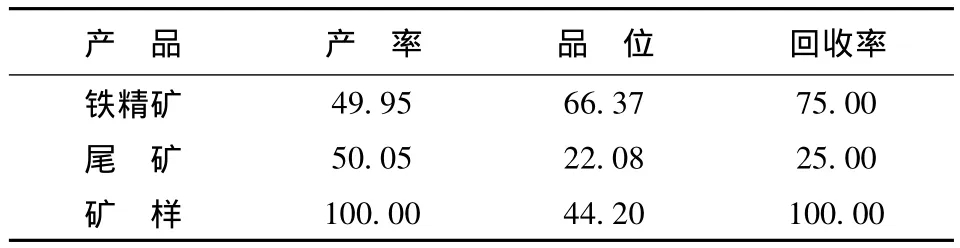

在条件试验和开路试验基础上进行了闭路试验,试验流程见图10,试验结果见表5。

图10 闭路试验流程

表5 闭路试验结果 %

由表5可知,采用图10所示的闭路流程处理矿样,可获得铁品位为66.37%、回收率为75.00%的铁精矿。

4 新老工艺流程及分选效果比较

比较图4和图10、表4和表5可以看出:

(1)采用NM-1为分散剂的提质流程更简单,将正浮选—反浮选流程简化成了单一反浮选流程。选别作业次数由6次缩减成了4次。

(2)精矿铁回收率从现场的69.47%提高到了75.00%,提高了5.53个百分点;精矿铁品位虽然下降了1.47个百分点,但仍能满足公司对精矿质量的要求。

5 结论

(1)东鞍山烧结厂磁选粗精矿中铁矿物解离情况较好,粒度较细,主要铁矿物有赤铁矿、磁铁矿、菱铁矿等,脉石矿物主要是石英。SEM分析表明,大量微细粒菱铁矿、石英与微细粒赤(磁)铁矿等互相团聚在一起或吸附在粗大的赤(磁)铁矿物表面是影响铁矿物回收的主要原因。

(2)NM-1对微细粒菱铁矿物有显著的分散作用,可消除菱铁矿对赤(磁)铁矿物和石英的罩盖。

(3)采用优化后的工艺流程处理东鞍山磁选粗精矿,可获得铁品位为66.37%、回收率为75.00%的铁精矿。

(4)优化后的工艺流程结构更简单,选别作业次数更少,精矿铁回收率得到了大幅度的提高。

[1] 朱玉霜,朱建光.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1996.

[2] 张 明,刘明宝,印万忠,等.东鞍山含碳酸盐难选铁矿石分步浮选工艺研究[J].金属矿山,2007(9):62-64.

[3] 左 倩,张 芹,邓 冰,等.3种调整剂对微细粒赤铁矿分散行为的影响[J].金属矿山,2011(2):54-56.

[4] 任建伟,王毓华.铁矿反浮选脱硅的试验分析[J].中国矿业,2004,13(4):70-72.

[5] 陈 达,葛英勇,余永富.磁选铁精矿再提纯反浮选工艺和药剂的研究[J].矿产保护与利用,2005(4):46-50.

[6] 廖 祥,刘艳杰,许 蕊,等.福建某超贫磁铁矿弱磁精反浮选提铁降硅试验[J].金属矿山,2013(5):75-77.

[7] 王毓华.阴阳离子捕收剂反浮选褐铁矿试验研究[J].矿产保护与利用,2004(4):33-35.

[8] 卢 颖,孙胜义.组合药剂的发展及规律[J].矿业工程,2007,5(6):42-44.

[9] 罗溪梅,印万忠,孙传尧,等.分散剂对某磁选精矿浮选脱硅的影响研究[J].金属矿山,2012(5):63-66.