基于Adams的驼峰解体自动摘钩装置运动轨迹与仿真

王战中,赵 赛,刘超颖,杨长建,熊 蒙

(石家庄铁道大学,石家庄 050043)

0 引言

随着我国编组站驼峰自动化进程的飞速提升,驼峰解体自动摘钩越来越引起专家学者的重视[1]。之所以自动摘钩会成为制约驼峰自动化乃至编组站全面自动化的瓶颈,主要原因如下:

1)待摘车钩为移动目标,定位困难;

2)摘钩环境复杂,工况条件恶劣;

3)待解列车车型多样化,造成摘钩点难以控制。

上述原因决定了自动摘钩实现的难易程度。本文结合人工摘钩的动作过程,设计出一种悬挂式驼峰自动摘钩装置,并应用Adams软件对其进行了运动学仿真。

1 驼峰自动摘钩装置工作原理

1.1 驼峰自动摘钩装置简介

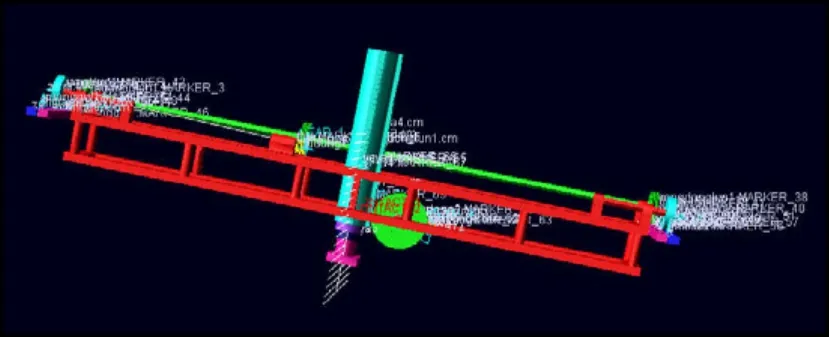

该驼峰自动摘钩装置结构是根据工厂车间桥式起重机的布局方案而设计[2],装置支架4横架于货车上空,由于其末端执行器悬垂而下,故称该装置为悬挂式自动摘钩装置。在高架上铺设行走轨道,悬挂的自动摘钩装置在轨道上行走,行走轨道分布在列车两侧。其特点是该装置充分利用了驼峰的空间,缩小了地面占用量,受地形影响小。主体结构分为行走系统和摘钩系统两部分,采用电液混合的工作方式。其结构如图1所示。

图1 自动摘钩装置

1.2 自动摘钩装置的作业过程

自动摘钩装置的作业过程分为五个步骤。

第一步,自动摘钩装置接收到摘钩命令后,电机驱动行走系统开始定位摘钩点,直至摘钩装置与待编车钩达到同步;第二步,液压缸的三节套筒开始以一定的速度下降,直到安装在装置端部的电磁机构上的传感器接触到改进后的车钩后,停止向下运动;第三步,电磁机构吸附车钩上钩销,随即液压缸开始做向上提拉动作,完成摘钩作业;第四步,电磁机构保持吸附直至达到分钩点后,液压缸整体做上升运动,与此同时完成收缩运动;第五步,自动装置返回初始位置,准备下一钩动作。

1.3 自动摘钩装置的动作分析

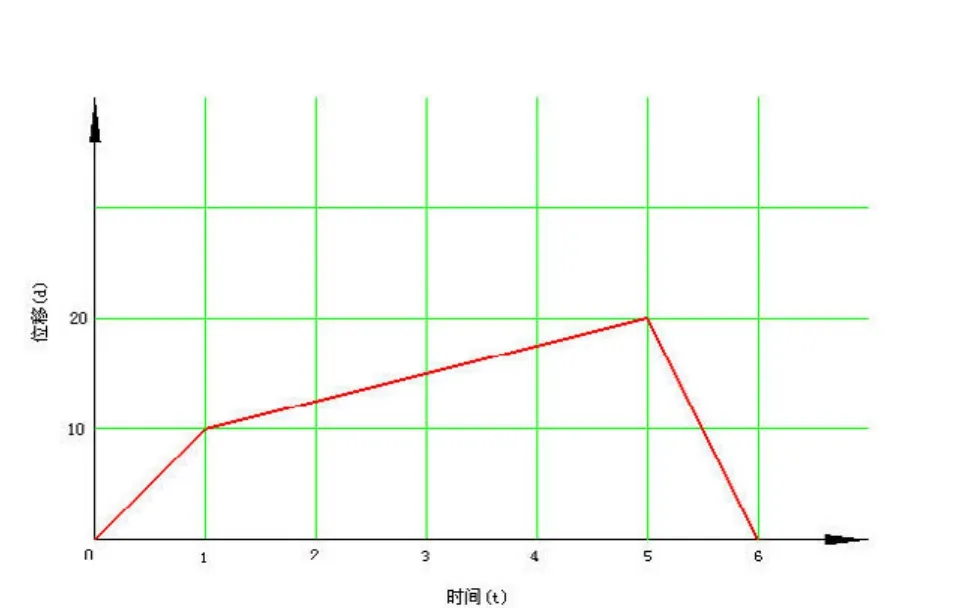

取自动摘钩装置末端执行器的质心作为仿真marker点,并绘制理论上完成一次摘钩作业该marker点的轨迹图,如图2所示[3]。

图2 末端执行器质心理论轨迹图

图2 中:

1)A-B段:自动摘钩装置追踪定位

A点为自动摘钩装置的初始位置,初始点;

B点为自动摘钩装置定位车钩并同步的位置,同步点;

该段为摘钩装置接到控制命令后,以一定的加速度精确定位到本次摘钩的车钩位置,并保持与车钩相对静止。

2)B-C段:摘钩准备

C点为本次摘钩动作的起点,摘钩点;

当自动摘钩装置与车钩相对静止后,装置支架部分继续与货车同步向前行走,与此同时伸缩油缸部分开始做摘钩准备动作,到达C点时由末端执行器开始摘钩。

3)C-D段:摘钩动作

D点为本次摘钩动作的终点,护钩点;

本阶段摘钩装置由行走系统的驱动并保持与车钩同步,再由摘钩系统第一节液压缸的拉力完成提拉动作。实际提拉距离根据车钩的种类不同,距离会有所差别。

4)D-E段:护钩动作

E点为护钩动作的终点,分钩点;

为了防止已经摘解完毕的车钩在失去拉力的瞬间产生冲击,使其在自重的作用重新锁死。故在摘钩动作完成后,继续对其施加拉力,即护钩。

5)E-F段:液压缸收缩

F点为装置末端执行器的初始位置;

本阶段在完成护钩动作后,摘钩装置应迅速收缩,恢复到初始状态。

6)F-E段:返回初始状态

2 驼峰自动摘钩装置轨迹仿真

2.1 摘钩装置仿真模型的建立

首先用Solid Works软件建立自动摘钩装置的三维模型,然后将该模型另存为*.x_t格式,并导入Adams环境中,依次定义每个零件的材料、颜色、屈服强度、泊松比等物理属性[4],如图3所示。最后在各个零件之间添加相应约束副,具体如下。

图3 自动摘钩装置样机

1)齿条与大地相接构成固定副;

2)行走装置采用两个齿轮副:Gear1和Gear2,驱动为:MOTION_xingzouqd;

3)液压缸与机架采用齿轮齿条配合:Gear4,驱动为:MOTION_yeyaqd;

4)液压缸与活塞杆之间为移动配合分别为:Joint17、Joint18、Joint19,对应的驱动为:MOTION_yeya43、MOTION_yeya32、MOTION_yeya21。

至此,已建立好自动摘钩装置的仿真模型。

2.2 Step函数的建立

根据图2末端执行器质心理论轨迹图,运用Step函数设置各个驱动,如表1所示。

表1 自动摘钩装置样机关节驱动

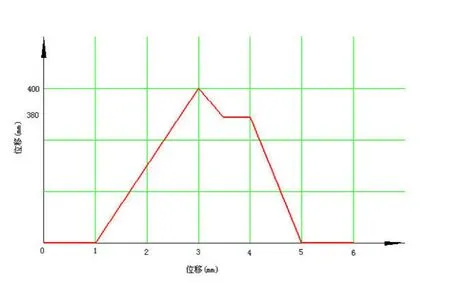

各个驱动关节的驱动函数折线如图4~6所示。

图4 函数1折线图

图5 函数2、3、4折线图

图6 函数5折线图

3 仿真分析

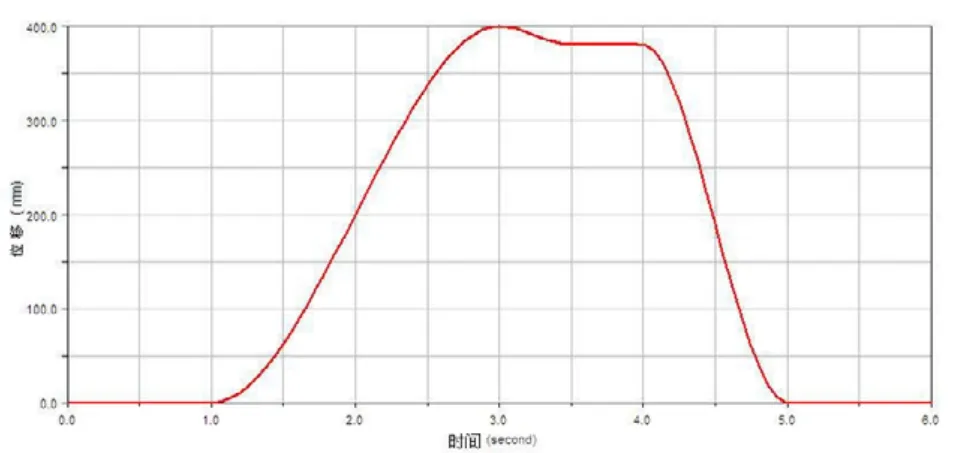

设定仿真时间为6s,仿真步数为1000。然后,观察自动摘钩装置末端执行器仿真运动情况,待仿真完成,进入adams/Postprocessor窗中调出末端执行器质心的轨迹图,如图5所示[5]。将末端执行器质心实际轨迹图与理论轨迹图进行对比,不难看出:

1)仿真轨迹图中0~1s代表理论轨迹图中A-B段,即追踪定位;

2)仿真轨迹图中1~3s代表理论轨迹图中B-C段,即摘钩准备;

3)仿真轨迹图中3~3.5s代表理论轨迹图中C-D段,即摘钩动作;

4)仿真轨迹图中3.5~4s代表理论轨迹图中D-E段,即护钩动作;

5)仿真轨迹图中4~5s代表理论轨迹图中E-F段,即液压缸收缩;

6)仿真轨迹图中5~6s代表理论轨迹图中F-E段,即返回初始状态。

仿真轨迹曲线与理论轨迹曲线变化趋势相吻合。

图7 末端执行器质心实际轨迹图

4 结论

通过Adams对自动摘钩装置的运动仿真,得到了其末端执行器质心的运动轨迹。仿真结果显示仿真曲线与理论曲线吻合性良好,从而可以说明自动摘钩装置运动功能的可行性。另外,仿真结果为驼峰自动摘钩装置的控制策略提供了依据,为实现驼峰全面自动化奠定了基础,在编组站自动化改造中具有一定的参考价值。

[1] 徐为民.铁路提钩机器人技术的研究[J].铁道学报,1992(3):32-37.

[2] 杨长葵.起重机械[M].北京:机械工业出版社,1992.

[3] 董海薇.一种新型铁路货车自动摘钩系统模型的研制[D].北京交通大学,2006.

[4] 郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[5] 陈德民,槐创锋,张克涛.精通ADAMS虚拟样机技术[M].北京:化学工业出版社,2010.