基于STC单片机智能PID模糊自整定温度调节器

孟凡宇,李国洪,孙晓伟

(1.天津理工大学 天津市复杂系统控制理论及应用重点实验室,天津 300384;2.天津正本电气股份有限公司,天津 300402)

0 引言

温度调节器是PID参数模糊自整定和高智能化调节控制器。广泛应用于石油化工、发电和集中供热等一切需要对温度进行PID调节、两位控制和时间控制的场所。现产品已应用于工业现场,有良好的市场前景。

1 功能介绍

1.1 手动控制

用户通过控制器键盘,改变控制器输出信号的大小,从而改变控制对象的输入功率,达到修正被控参数的目的。一般地说,手动操作只是作为PID控制的初级调整,以减少PID投入过程的超调幅度,在测量值与给定值的偏差比较小时切换到PID控制,可以使被控参数的超调量减小,如果用手动方式调整到被控参数的平衡点,再切换到PID状态,可以做到无扰动切换。从PID状态可以直接转换到手动控制状态,这就是业内人员所说的双向无扰切换。

1.2 PID调节

又称比例、积分、微分调节,可以对温度进行无偏控制,控制器根据控制对象特性,在用户设定参数的基础上,再对PID参数按照模糊算法,进行实时自动调整,使控制器工作逼近优化状态,从而有效的缩短了过渡时间,减小了超调峰值,提高了控制系统的动态稳定性。有效地克服了常规PID控制器的积分饱和现象,在很大的偏差范围内,就可以投入PID自动控制模式。控制器可以把被控参数稳定的控制在给定值附近,稳态控制偏差量程精度可达±1%。

1.3 两位控制

又称回差控制,当控制器的测量值大于预先给定的上限值时,控制器输出信号关闭控制对象的输入功率,当控制器的测量值小于预先给定的下限值时,控制器输出信号开启控制对象的输入功率。在连续生产过程中,如果在关闭控制对象输入功率期间,需要对控制对象进行某种人工操作,例如在轴承加热过程中,需要更换加热工件,根据更换工件操作时间,合理设置控制器的下限值,使换完工件稍后,控制器自动送电,这样可免于每次重复复位控制器的繁琐,提高了工作效率。

如果不希望在被控参数下限处,控制器自动启动功率输入,可将被控参数下限值设定为环境参数以下,这样被控参数永远下降不到下限值,控制器不会自动启动输入功率。

1.4 时间控制

对于线性定常系统进行断续控制时,利用计时间接控制过程参数,可以省掉传感器。例如:机械设备的轴和轴承属于过渡配合,制造厂或检修单位在安装轴承时,需要对轴承进行加热处理,就可以通过对电磁加热装置的加电计时,控制轴承的加热温度。为了免于在不同环境温度情况下,进行摸索温度和时间的对应关系,在加热第一个轴承时,建议采用两位控制,设定好需要的温度上限值、下限值。

在这种模式下,控制器再给加热装置送电的同时开启计时器,左边四位数码管每一秒钟加一个数,当工件温度达到上限值时,控制器自动关闭加热电源,并停止计时,左边四位数码管的数值即是加热工件所需要的时间,单位为秒。用户可将该参数设定为时间控制模式的时间“A”值。当加热第二个工件时,可以改用时间控制模式,控制器再给加热器送电的同时,会把设定的“A”时间值显示在左边四位数码管上,并且减数进行倒计时,当倒数值为0时,控制器自动关闭加热电源,更换完工件需要再加热,点击“CON”即可,周而复始重复上述动作。

2 参数含义

控制器采用8位数码管做显示器,显示器按照功能分为两段,左边4位为第一段,右边4位为第二段。第一段作为功能参数显示段,第二段为过程参数显示段,各段左面第一位为功能显示位,功能位右边三位为参数显示位。

第一段功能位显示“C”的反像,其右边3位数字表示控制模式选择参数,有效值0-3,因此只有个位数有效,“0”表示手动操作控制模式,“1”表示PID控制模式,“2”表示两位控制模式,“3”表示时间控制模式,可根据需要设定参数。

第一段功能位显示“P”,表示右边三位参数是比例增益,该参数可以人工设定初值,控制器按照模糊控制算法自动进行修正。

第一段功能位显示“D”,表示右边三位参数是微分增益,该参数可以人工设定初值,控制器按照模糊控制算法自动进行修正。

第一段功能位显示“L”,表示右边三位参数是积分增益,该参数可以人工设定初值,控制器按照模糊控制算法自动进行修正(积分通用符号应当是“I”,考虑容易与“1”混淆采用“L”代替)。

第一段功能位显示“C”,表示右边三位参数是PID控制的给定值。根据工艺要求,在可控制范围内自由设定该参数值。

第一段功能位显示“N”,表示右边三位参数表示两位控制的下限设定值。根据工艺要求,在可控制范围内自由设定该参数值。

第一段功能位显示“U”,表示右边三位参数表示两位控制的上限设定值。根据工艺要求,在可控制范围内自由设定该参数值。

第一段功能位显示“A”,表示右边三位参数表示定时设定值。根据工艺要求,在可控制范围内自由设定该参数值。

第二段功能位显示“A”的倒像,表示右边三位参数是控制器运行过程中。实时监测的过程参数。

3 硬件电路设计

温度调节器硬件电路主要由系统处理电路与PID控制回路组成。

3.1 系统处理电路

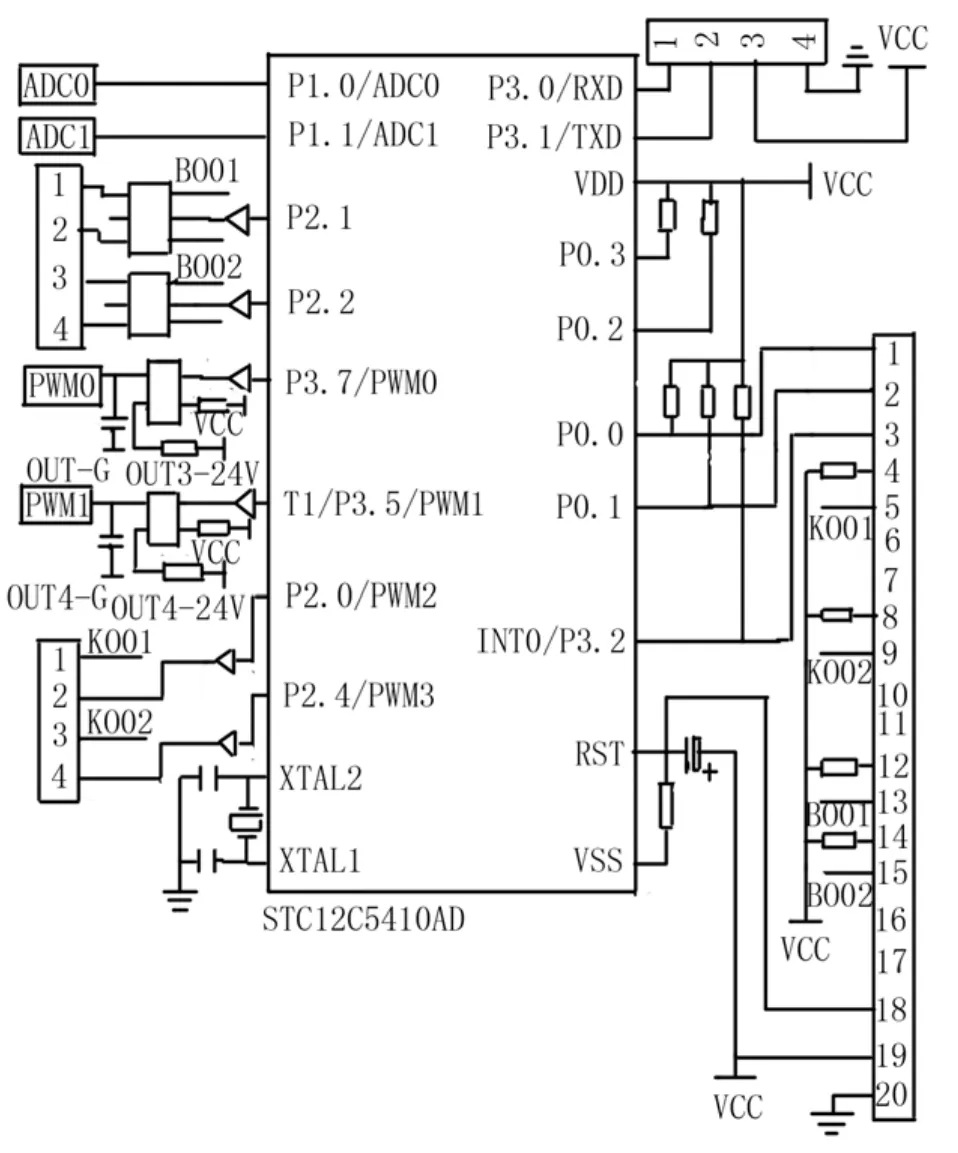

主要将采集到得温度信号进行处理输出给发光二极管进行显示,同时完成测量值与给定值得比较,将比较后的信号输出给PID回路,分别调节PID回路的比例、积分和微分系数,完成对被控对象的控制,主芯片采用STC12C5410AD,其内部具有A/D转换功能,可以减少外围电路,降低了系统的功耗。具体外围电路如图1所示。

3.2 PID控制回路

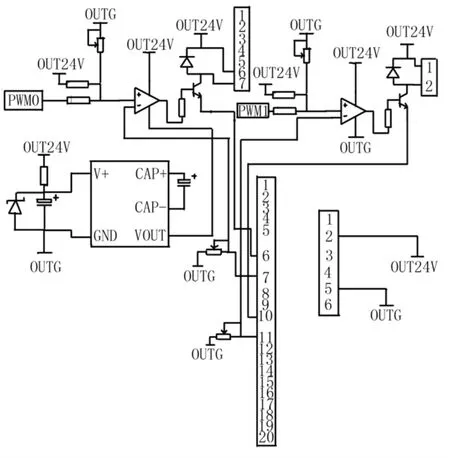

主要将主芯片比较后的结果进行放大,同时可以通过手动控制方式调节相应的电位器,实现对比例、积分、微分系数的调节。具体框图如图2所示。

图1 系统处理电路框图

图2 PID控制回路框图

4 软件设计流程

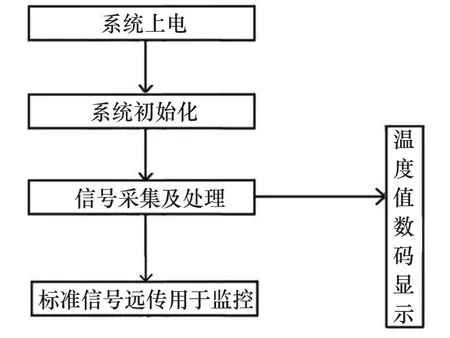

系统软件设计思路系统上电后,先完成初始化程序,其中包括初始化P口、端口初始化、设置输出模式。初始化结束后进入主程序,进行定时器初始化,开启看门狗程序,温度译码表的编制,A/D转换,平滑滤波,标度变换,十进制数各位分解,补偿后温度标度反变换等。具体设计流程如图3所示。

图3 软件设计流程

5 调节器的组成与调试

调节器的输入通道为一路PT100铂电阻,热电偶4mA~20mA输入两路。输出通道为脉宽输出,可驱动固态继电器、调节阀、变频调速器等一切可接收4mA~20mA标准信号的执行机构。

一般来说控制器在通电之前需要对参数进行设定,控制器加电后自动进入等待命令状态,如果上次运行前已经对控制器参数进行过设置,并且本次不想更改上次参数,此时点击“CON”键,控制器将按照上次设定模式立即进入运行状态。“RST”是复位键,控制器具有加电复位功能,刚加电时控制器已经自动复位,再点击“RST”键控制器会原地踏步。

控制器的模式设定需要根据应用对象特性不同进行选择,具体模式功能请参照功能介绍部分。

6 结束语

装置经对温度有严格要求的现场测试后,运行效果良好,调节动作及时和准确,滞后时间小,即保证了工作人员的人身安全,也保证了设备可靠安全的运行,受到了工程技术人员的亲睐,有良好的发展前景。

[1] 李英顺,伦淑娴.模糊控制PID测控议[J].仪表技术与传感器,2003.

[2] 张则军,陈永明,罗麟.浅析DCS温度调节回路故障对生产影响的改进思路[J].化工自动化及仪表,2008,35(4):89-91.

[3] 王占成,孙德敏,吴刚,等.数字式PID温度调节器回路设计与应用[J].仪器仪表装置.2003,(6),20-22.

[4] 王春先,蔡剑华,胡惟文.PID算法及参数自整定在温控系统中的实现[J].自动化仪表.2007,(02).

[5] 胡晚霞,余玲玲,戴义保,等.专家PID自整定控制器的实现和设计[J].自动化仪表.1996,(03).

[6] 刘敏.基于AT89S53单片机的电阻炉温度控制系统设计[J].宁夏机械.2008,(04).

[7] 张卫国,马丽萍.基于DSP的分布式温度调节控制系统[J].轻工机械.2011,(04).

[8] 蒋静.恒温箱温度调节及参数整定方法[J].仪器仪表用户.2009,(03).

[9] 杜运东,刘胜利,.包西勇,等.基于单片机的电热恒温箱控制系统[J].信息技术与信息化.2008,(04).

[10] 张松梅,梁俊凯,刘隆吉,等.基于C8051F的恒温箱控制系统[J].电子测量技术.2008,(09).

[11] 王金喜,王秀丽.恒温箱在热电偶温度测量中的应用和研制[J].电力学报.2008,(05).

[12] 李玉秋,曹善林.数显控温仪在恒温箱改进中的应用[J].中国计量.2001,(08).