钼精矿焙烧回转窑热平衡测试与分析

李良元

(西宁特殊钢股份有限公司 加工分厂,青海 西宁 810005)

0 引言

钼精矿回转窑内反应过程十分复杂,既有物料内部的物理化学反应,又有窑内气体流动、燃料燃烧和传热,且影响窑内热工过程的因素很多[1-3],若要改进回转窑设计,优化焙烧工艺操作,都必须借助回转窑的热量平衡和物料平衡来进行评估,因此需要对回转窑的热工过程进行综合测试。通过对回转窑的热工测定,我们可以了解回转窑的物料烧损和能量利用状况,编制相应的热平衡表,再对测试结果进行分析,结合回转窑的热工操作、窑体结构等具体情况,可以从中得到有价值的节能经验并提出节能措施。

1 热工测试

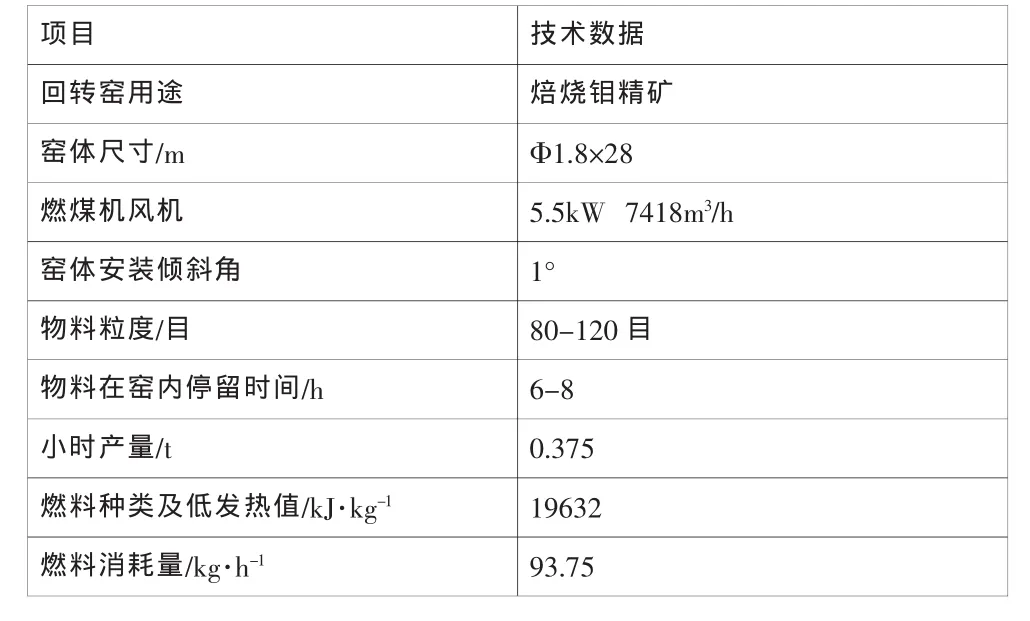

表1 测定对象基础调研

表2 测试数据记录表

1.1 测定对象的确定

本次测试对象为某焙烧车间1#回转窑,其基础情况如表1所示。

1.2 测试方法及测试数据(见表2)

2 热平衡计算

本次热工测试中热平衡测定与计算方法以《中华人民共和国有色金属行业标准》YS/T124-1.1-94《回转窑热平衡测定与计算方法》为依据,并根据测试窑的特点进行了适当调整。

2.1 热收入相

2.1.1 燃料化学热

式中:QC——每小时燃料煤带入的化学热,kJ/h

qc——原料煤的低位发热量,kJ/kg

mc——原料煤的小时投入量,kg/h

2.1.2 化学反应热

式中:Mm——钼精矿投入摩尔数,mol;

ΔH——钼精矿氧化反应热效应,J/molS2。

2.2 热支出相

2.2.1 出窑物料带出热

式中:Co——氧化钼比热容,kJ/kg·℃;

qo——出窑物料量中氧化钼量,kg/h。

2.2.2 烟气带出热

式中:Vf——窑尾烟气流量,m3/h;

Cf——窑尾烟气比热容,kJ/m3·℃;

te——环境温度,℃。

2.2.3 窑体散热量按图1所示,分成几段计算,

图1 回转窑散热分段计算示意图

式中:qi——测定体系分段部位的表面热流量,kJ/m2·℃;

ti——测定体系分段部位的表面平均温度,℃;

εi——测定体系分段部位的表面黑度,统一取0.35;

αi——测定温度段的对流换热系数,kJ/(m2·h·℃)。

2.2.4 窑门溢气散热

Qs=Vs·Cs(ts-th)

2.2.5 其他热损失

通过上述计算得到了钼精矿焙烧回转窑的热量收支情况,如表3所示。

表3 回转窑热量收支平衡表

3 热平衡测定结果分析与建议

由热平衡计算可知,此回转窑实际回收率为96%,燃料消耗量为93.75kg/h,单位产品燃料消耗耗为275kg/吨矿,绝大部分支出项热量由烟气及窑体散热带出,该回转窑在节能降耗方面上还有很大潜力可挖。

通过热平衡计算,揭示了钼精矿回转窑的热量分配情况,在热量支出项中:

3.1 出窑物料带走的热量

焙烧物料的出窑温度为776℃,这部分热量占到了总支出的3.2%,回收这部分热量对降低能耗也有一定的意义。为了回收这些热量,可以采用高效的气化冷却系统,在冷却出窑物料的同时加热气体,然后利用加热后的的气体进行诸如对入窑物料闪蒸干燥之类的生产操作,也可以直接利用这部分热量加热入窑空气。

3.2 烟气带出热

计算显示,烟气带出的热量占到了总热支出的大部分(约占热支出的56%)。在保证窑内温度能够满足焙烧工艺水平的基础上,采取有效措施对这部分热量进行回收有重要意义。在回转窑尾部设置余热换热器或者余热锅炉均是回收利用烟气中的余热的有效方法。这就需要深入分析窑内温度分布,合理设置焙烧气体参数,使窑内各段温度保持在一个合理范围内。

3.3 窑体表面散热损失

由热平衡计算可知,窑体表面散热占总热耗的33.3%,这部分热量相比较其他炉窑而言有些偏高,为了降低这部分热耗可以从减少窑体散热的传热系数方面进行考虑,一般来说一定的炉体结构对应着一定的产能,所以产能大小确定以后其窑体结构便以确定。但是,在不改变窑体结构的情况下(即不改变窑的内外径),可以在耐火材料层进行适当改造,这对节能降耗有相当重要的意义。

[1]稀有金属编辑委员会.稀有金属手册:下册[M].北京:冶金工业出版社,1995,12:34-40.

[2]黄培云.粉末冶金原理[M].北京:冶金工业出版社,1982,11:20-23.

[3]徐润泽.粉末冶金结构材料学[M].长沙:中南工业大学出版社,1998,12:50-53.