节能型循环流化床锅炉能效测试结果分析

刘爱成,于在海

(1.太原锅炉集团有限公司,山西 太原 030021;2.中国特种设备检测研究院,北京 100013)

0 引言

自国家TSG G0002-2010《锅炉节能技术监督管理规程》[1]从2010年8月颁布实施以来,全国各地的锅炉企业积极行动,已完成大量的锅炉新产品定型能效测试。总体而言,太锅集团经过测试的9台流化床锅炉能效测试结果表明:基于流态重构节能型循环流化床锅炉[2]总体的技术水平和运行效果都已得到了国家权威部门和使用单位的认可。

1 基于流态重构超低排放循环流化床锅炉的技术原理

1.1 流态重构的目的与意义

目前,我国循环流化床发电装机容量已接近1亿kW[3],在煤电市场中占有举足轻重的地位。但在新的发展方向上还存在一些问题,主要表现在:与煤粉锅炉相比,循环流化床锅炉的厂用电率偏高、燃烧效率和锅炉热效率偏低,而且可靠性不高,磨损也较为严重等,同时在新的排放标准下,开发一种循环流化床锅炉的超低排放技术极为必要。

基于流态重构超低排放循环流化床锅炉的理论研究和工程实践表明:对于任何一台CFB锅炉而言,当运行在最佳低床压状态时,其燃烧效率、厂用电率、炉内磨损、脱硫脱硝等综合性能将会达到最优状态。

1.2 流态重构的理论方法

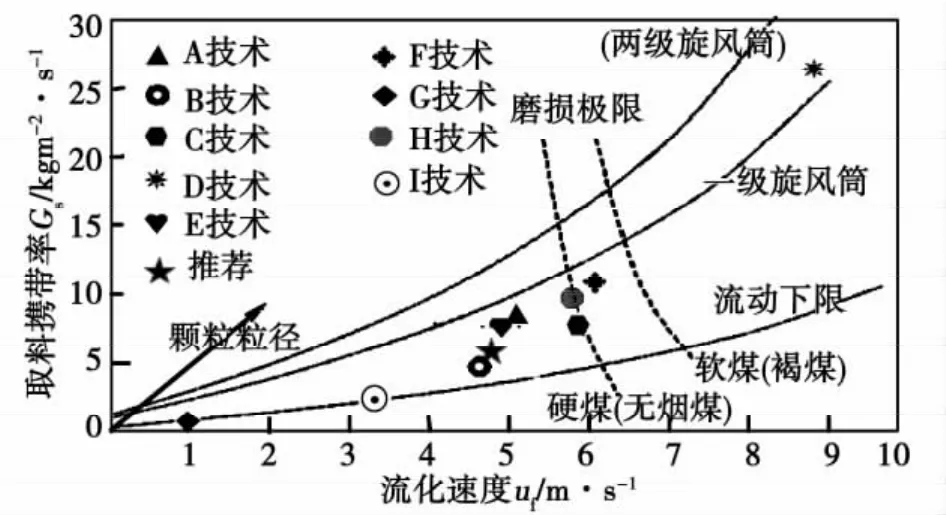

定态理论[4]指出,CFB的下部为鼓泡床,上部为快速床,不同煤种对应着不同的最佳鼓泡床及最佳快速床状态,其实质就是要确定最优的快速床和鼓泡床状态。其中,最佳细颗粒量的确定应从物料的传热、颗粒聚团概率、气体扩散混合作用以及二次风的穿透效果来综合考虑,并且最佳细颗粒的床存量是根据《循环流化床流态设计图谱》[5]进行优化确定(见图1)。

图1 循环流化床流态设计图谱

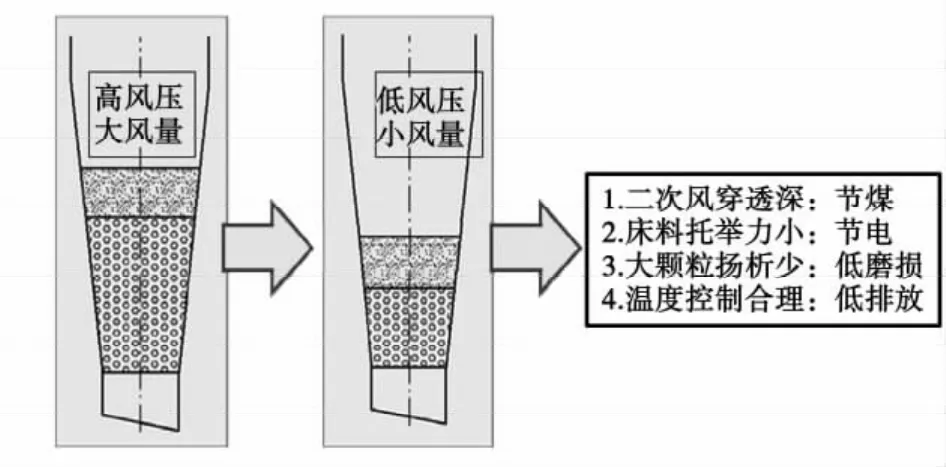

图2 基于流态重构超低排放循环流化床锅炉物料变化

最佳粗颗粒量的确定应从床温、燃料中大颗粒的燃尽程度、受热面的磨损情况,以及风机的能耗和二次风的穿透扩散能力来进行考虑,同时,最佳粗颗粒床存量是根据《多粒度物料平衡模型》[6]和《不同粒度燃料燃尽时间曲线》[7]进行优化确定。流态重构后,构成鼓泡床的粗颗粒量大大减少,而构成快速床的细颗粒量略有增加,总的床存量大大减少且细颗粒比例大幅度提升,基于流态重构超低排放循环流化床锅炉炉膛物料变化(见图2)。锅炉配套一次风机主要作用是保持循环流化床锅炉底料的正常流化和进入炉膛的燃料及时引燃[8],锅炉配套二次风机主要作用是在适宜时段和区域及时补入燃料燃烧所需的氧气,既保证燃料的完全燃尽,又要控制烟气中尽量少产生CO、SOx和 NOx。基于流态重构超低排放循环流化床锅炉,因构成鼓泡床的粗颗粒量大大减少而使得锅炉配套一次风机功率可大大降低,合理的二次风的穿透扩散能力设计使得锅炉配套二次风机功率可适当降低,对整体锅炉配套辅机电耗有很大补益。

实现流态重构所需要具备的两个核心条件是:首先应预先了解有关燃料煤的成灰磨耗特性,即通过将煤进行热态静态燃烧和冷态振筛磨耗的方式进行分析[9],而此煤的成灰磨耗试验方法为清华大学岳光溪院士首先提出,由太锅集团进行大量实际验证,解决了国际上通行的必须在热态下进行测试的弊端。其次应保证循环系统具有高效的分离效率,太锅集团的分离器、回料阀、二次风以及风帽等核心部件作为循环流化床锅炉燃烧系统综合分离的结构保证,重点是保证锅炉循环系统中循环粒子浓度(热量搬运工)及粒径分布,使得分离器下物料取样分析d50在10 ~12 μm,d99 在 100 μm 以内,整个循环回路物料循环量满足运行状态2.5~3.0 kg/Nm3要求。该类专有技术均形成了相应的设计导则并申请专利保护,具有完全自主知识产权。

2 基于流态重构超低排放循环流化床锅炉的技术成果

针对循环流化床锅炉发展目前所存在的瓶颈问题,研究团队历尽10余年坚持不懈的努力,终于取得了重大突破,提出了“定态设计理论”,推出了基于流态重构的循环流化床锅炉的技术成果。重点在防止受热面磨损、提高分离器分离效率、降低炉渣和飞灰含碳量等对提高循环流化床锅炉能效方面进行技术改进。

受热面磨损的主要因素是烟气中所夹带的飞灰颗粒的动能磨损,与飞灰颗粒的质量成正比,与飞灰颗粒的速度成三次方关系[10];因此飞灰颗粒越大,速度越高,动能磨损也就越严重,降低烟气流速,减小平均颗粒的粒径是减轻磨损的重要手段,称为主动防磨技术。锅炉膛内流速取5 m/s,该流速兼顾防磨及传热,使大颗粒的扬析高度降低,又不破坏炉膛上部快速床的状态,同时炉膛下部燃烧区采用较高的防磨层。

分离效率越高,则循环系统内及尾部的平均粒径越细,采用专有技术的高温绝热旋风分离器,在结构上较常规分离器进行了重大的改进,根据多台锅炉的实测结果,其分离效率达到d99小于100 μm,d50小于10 μm,大量的细颗粒实际降低了飞灰的动能,有效地保护尾部受热面,同时对锅炉燃烧效率有很大补益。

基于流态重构超低排放循环流化床锅炉的床温一般控制在850~920℃。锅炉底部排渣口尽量远离给煤口,增加粗颗粒在床内的停留时间,有利于粗颗粒的燃尽降低底渣含碳量。颗粒循环燃烧一次停留时间大于5 s,保证物料的燃尽。炉膛下部为灰高浓度区域,碳颗粒与氧分子的混合性较差,二次风采用前后墙单层布置设计,二次风口数量少,流速高,刚度大利于穿透和使氧分子与碳颗粒尽快混合,降低飞灰含碳量。

在锅炉密封和膨胀方面,凡是在热态运行工况下有膨胀的区域,均采用钢制或非金属补偿器予以密封,锅炉炉膛水冷壁连接件全部采用双面焊接密封,锅炉尾部除膜式壁双面焊接密封外,其余烟道全部采用钢护板焊接密封,将锅炉整体漏风降到最小程度,烟气中含氧量控制在3% ~5%。

基于流态重构超低排放循环流化床锅炉总体设计,确保锅炉炉膛烟气上升速度依据燃料煤的成灰磨耗特性,保持在最佳4.8~5.0 m/s范围,适宜的循环物料量保证锅炉运行床温、炉膛出口烟温、分离器返料温度和分离器出口温度均在850~880℃之间,温度变化范围在50℃,锅炉燃烧实际产生的SOx和NOx较国际通常产品大大偏低。再加上锅炉炉膛前后墙二次风口喷石灰石粉脱硫,在分离器进口处采用SNCR,目前实际运行测试结果,当燃料含硫量小于1%时,在基于流态重构超低排放循环流化床锅炉上不增加昂贵的尾部脱硫和SCR脱销装置,就可以达到国家GB13223-2011《火电厂大气污染物排放标准》[11]中锅炉尾部烟气SOx和 NOx排放均小于100 mg/Nm3的要求。

2005年5月,岳光溪院士在加拿大多伦多召开的第18届国际CFB燃烧会议上首次提出了“定态设计理论”,为传统的CFB锅炉进行流态重构奠定了理论基础。2008年10月,《基于流态重构的节能型循环流化床锅炉技术及产品》通过了由教育部和山西省经委联合组织的技术成果鉴定。2010年1月,《基于流态重构的节能型循环流化床锅炉技术》获得2009年度教育部科学技术进步一等奖。2011年8月,基于流态重构的节能型循环流化床锅炉获得国家四部委联合颁发的国家重点新产品证书。2012年2月,国家科技部将《基于流态重构的节能/超低排放型循环流化床锅炉关键技术研究及工程示范》正式列为“十二五”国家科技支撑计划课题,标志着流态重构技术已经被提升到国家战略层面,成为国家洁净煤技术发展的重要方向之一。

3 基于流态重构超低排放循环流化床锅炉的测试结果

3.1 影响锅炉产品能效的因素

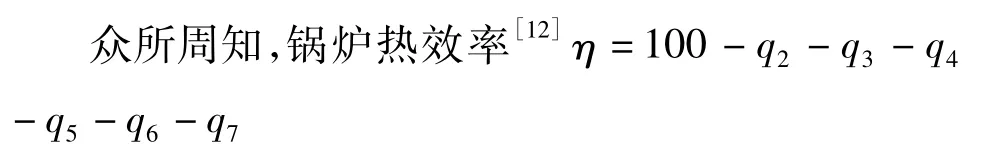

式中 q2——排烟温度,锅炉出口过剩空气系数;

q3——烟气中CO含量,锅炉二次配风;

q4——锅炉炉渣、飞灰含碳量及比例;

q5——锅炉炉墙外壁温度,密封及保温材料;

q6——炉渣热能综合利用能力;

q7——锅炉内填加石灰石脱硫对效率影响。

3.2 能效测试结果分析

太锅集团已对9台锅炉进行能效测试,本文重点对乌兰浩特的240 t/h高温高压锅炉和嵊州新中港的150 t/h超高压锅炉的风机配套、锅炉煤耗、污染物排放值、锅炉磨损情况和能效测试结果进行汇总和分析,体现产品节能效果。具体如下:

(1)乌兰浩特240 t/h高温高压锅炉

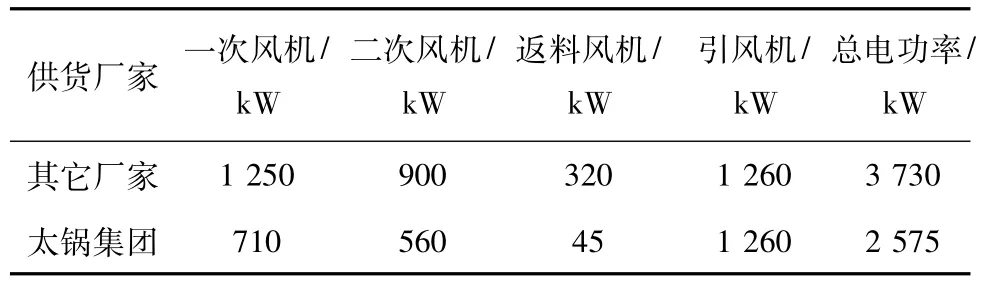

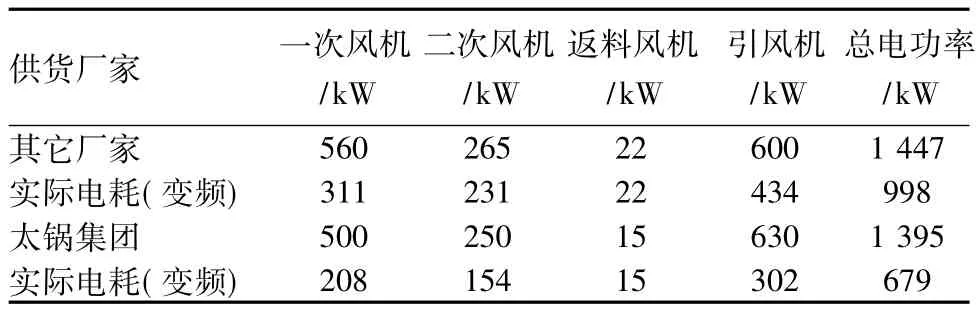

锅炉配套风机电功率对比:类比同锅炉房相同参数锅炉,配套风机总电功率见表1,集团锅炉运行节电44.48%。

表1 锅炉配套风机总电功率

锅炉煤耗:其它锅炉的供电煤耗分别为546.1 g/kWh,而集团锅炉的供电煤耗为478.87 g/kWh。

锅炉污染物排放值:满负荷未采取脱硫脱销措施,折合标准状态下SOx为180 mg/Nm3,NOx为108 mg/Nm3。

锅炉磨损情况:锅炉运行三年,至今未发现受热面特别是炉膛下部防磨层与膜式壁交界处以及风帽等部件有磨损现象。

(2)嵊州新中港150 t/h超高压锅炉

锅炉配套风机电功率对比:类比同锅炉房相近参数(130 t/h高压)锅炉,配套风机总电功率见表2,集团锅炉运行节电40%。

表2 锅炉配套风机总电功率

锅炉煤耗:采用全背压机组、按实际供热供汽综合效果在 150 g/kWh[13]。

锅炉污染物排放值:掺烧石油焦,满负荷采取炉内脱硫,未采用脱硝措施,由于锅炉炉膛运行温度在850~880℃,折合标准状态下 SOx为208 mg/Nm3(73 ppm),NOx为 98 mg/Nm3(48 ppm)。2012 年12月该炉在分离器顶部投入SNCR,锅炉出口NOx实测为43.7 mg/Nm3[14]。

锅炉磨损情况:锅炉运行一年,近期停炉检查受热面特别是炉膛下部防磨层与膜式壁交界处以及风帽等部件未见磨损。

3.3 基于流态重构循环床锅炉的能效测试结果

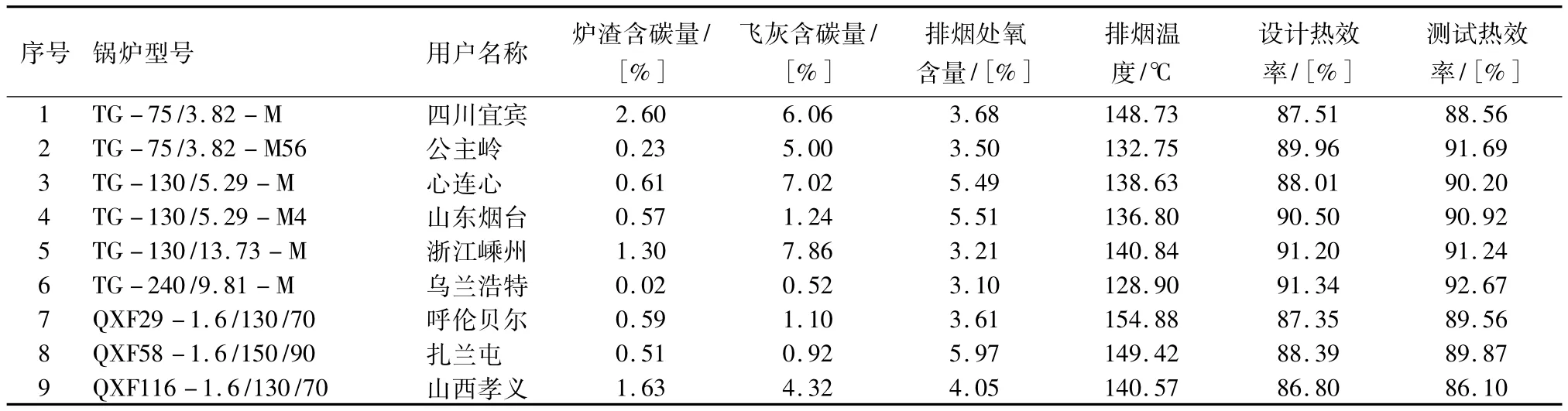

根据中国特种设备检测研究院国家锅炉压力容器质量监督检测中心对太锅集团9台流化床锅炉的能效测试报告[15],主要数据指标汇总见表3。

表3 基于流态重构循环床锅炉能效测试结果

由表3可以看出,得益于良好的一、二次风配置和锅炉整体膨胀密封设计,锅炉排烟处氧含量在3.10% ~5.97%,结合较低的排烟温度,q2大大降低。在燃用无烟煤或掺烧石油焦时飞灰含碳量仍可控制在8%以内,较低的炉渣和飞灰含碳量使得q4损失降低。通过测试的锅炉测试热效率高出《锅炉节能技术监督管理规程》锅炉限定值3.1% ~8.67%,有 8台锅炉高出锅炉目标值 0.5% ~3.67%,充分体现产品的节能优势。

4 结论

《锅炉节能技术监督管理规程》的实施,对企业提升技术水平,体现节能效果有积极的促进作用,能效测试结果是对锅炉产品性能最权威的验证。通过对基于流态重构超低排放循环流化床锅炉针对能效提升设计,良好的测试结果为企业在市场竞争中创造有利条件,产品技术领先企业受益,基于流态重构超低排放循环流化床锅炉已成为目前市场上采购循环流化床锅炉主导产品。正在建设的4台300 MW超高压一次再热节能/超低排放型循环流化床锅炉项目的示范工程(国家科技支撑计划,课题编号2012BAA02B01-09),将于2013年12月开始进行运行调试,该项目的成功运行将证明:循环流化床锅炉的节能环保综合技术性能和经济性能将会远远优于煤粉锅炉。

[1]中国特种设备检测研究院.TSG G0002-2010:锅炉节能技术监督管理规程[S].2010.

[2]杨石,杨海瑞,吕俊复.等.基于流态重构的低能耗循环流化床锅炉技术[C].全国电力行业CFB机组技术交流协作网第九届年会论文集,2012,95-104.

[3]金燕,刘娟娟,齐晓磊,等.循环流化床锅炉中飞灰颗粒孔隙结构的实验研究[J].热能动力工程,2012,27(1):71 -75.

[4]杨海瑞,吕俊复,岳光溪.循环流化床锅炉设计理论和设计参数的确定[J].动力工程,2006(2):42-49.

[5]冯俊凯,岳光溪,吕俊复.循环流化床燃烧锅炉[M].北京:中国电力出版社,2003.

[6]杨海瑞,岳光溪,王宇,等.循环流化床锅炉物料平衡分析[J].热能动力工程,2005(5):291-295.

[7]岳光溪.基于流态重构的节能型循环流化床锅炉技术[C].2012循环流化床锅炉年会报告.

[8]吕俊复,岳光溪,张建胜,等.循环流化床锅炉运行与检修[M].北京:中国水利水电出版社,2008.

[9]赵石铁,杨海瑞,吕俊复,等.循环流化床锅炉燃煤的成灰和磨耗特性研究[J].能源研究与利用,2004(5):12-14.

[10]岑可法.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1999.

[11]环境保护部 国家质量监督检验检疫总局.GB13223-2011:火电厂大气污染物排放标准[S].2011.

[12]陈学俊,陈听宽.锅炉原理[M].西安:西安交通大学出版社,1991.

[13]谢百军.加速实现”六个转变”全面攀登”效率极限”[C].中国电机工程学会热电专业委员会交流会论文集,2012.05.

[14]嵊州市环境保护检测站.嵊州新中港热电有限公司废气监测报告[R].2012.12.

[15]国家锅炉压力容器质量监督检测中心.锅炉能效测试报告[R].2011~2012.