伺服冲床的发展潮流与展望

文/张清林·江苏中兴西田数控科技有限公司

伺服冲床的发展潮流与展望

文/张清林·江苏中兴西田数控科技有限公司

伺服冲压机械的背景

在20世纪90年代初,以日本几家主流冲床制造厂家率先推出了小型伺服冲床。这对传统的机械式冲压方式掀起了旋风般的冲击,被广泛认为是锻压制造业的一场技术大革命,有着划时代的意义和里程碑的作用。

伺服的概念

伺服(Servo)一词,来源于希腊语中的奴隶之含义,而中文从伺候、服务而引申为——伺服。而伺服系统就是指根据外部指令进行人们所期望的运动,运动要素包括位置、速度和扭矩。伺服系统经历了从液压,气动到电气的过程,其中电气伺服系统包括伺服电机、反馈装置和控制器。

交流伺服电机的分类

⑴感应异步交流伺服电机(IM,Induction Motor)。这种电机制造简单、价格低廉,但制约性大,特性和效率都远低于永磁同步电机。

⑵永磁同步交流伺服电机(PMSM,Permanent Magnet Synchronous Motor)。这种电机可以实现低速,高力矩性能,弱磁高速控制,调速范围广,动态特性和效率都较高。

由于冲压机械往往需要伺服电机低速转动并发出高力矩的功能,因此伺服冲压机械的电机只限于使用永磁同步交流伺服电机。这样才能实现低速回转,高定位精度,动态相当敏感的应答性和高的稳定性,满足冲床的多种功能与需要。

伺服冲压机械的诞生

长期以来,在CNC加工工作机械中大量伺服电机和伺服控制技术得到了广泛的应用。冲压机械行业要快速发展,已经成为客户与同行业的共同呼声。传统冲压行业面临的壁垒,已越来越不适应多元化成形的愿望,为了降低加工成本需要提高金属成形的效率和不断改善加工工艺。汽车工业中的超高强度钢板的需求、应用是环保节能的大势所趋,人们对现代化冲压车间和冲压工艺的向往,确保操作人员稳定等等都是对改善传统冲压工艺的直接客观需求。因此,笔者曾在《国内外伺服冲压机械发展历程启示录》一文中,概括了伺服冲压机械以下的8个需求:⑴客户使用多样化的需求;⑵加工工艺多样化的需求;⑶加工素材多样化的需求;⑷模具构造多样化的需求;⑸产品品质多样化的需求;⑹冲压产品多样化的需求;⑺开发技术量产化的需求;⑻环保节能智能化的需求。

伺服冲压机械的定义与驱动方式

定义

本文以日本锻压机械工业会所制定的《伺服冲压机械安全要求和方法对策》的规定来做一般定义,即以伺服电机为动力源,同时具有伺服控制电路系统来驱动的冲压机械为伺服冲压机械。

驱动方式

各个厂家驱动方式具有不同的构造,目前为止机械式伺服冲床根据伺服电机的力矩大小不同,有直接驱动齿轮和曲轴的方式,也有通过中间齿轮或者同步皮带轮的减速方式,还有肘杆式,多连杆式和螺杆式等等。总体可以概括为以下几类:⑴伺服电机直接驱动型,小型;⑵伺服电机+齿轮减速,一般普及型;⑶伺服电机+同步皮带+齿轮减速,一般型,大、小型;⑷伺服电机+齿轮减速+肘杆,特殊型、大型、小型;⑸伺服电机+螺杆+减速+肘杆,特殊型、大型;⑹多台伺服电机同步驱动的结构,特殊型、超大型。

世界上各厂家不同结构的伺服冲床,都有自身的特色。但都必须用伺服电机驱动,也就要求必须实现大型、低速、高扭矩的特殊伺服电机。众多冲床厂家为了摆脱各专业电机厂家的固定概念和制约,选择同专业电机厂家合作,让这些厂家充分理解冲压原理和金属塑性成形机制,一起开发出专用于冲压机械的伺服电机和伺服控制系统,实现了真正的机电一体化。

伺服压力机械的发展历程

20世纪90年代中期,日本率先开发出了伺服冲压机械,当时,日本AIDA与KOMATSU技术雄厚的两家公司几乎同时推出了世界首台两种形式的伺服冲床,欧美企业切入伺服时间稍晚,但是发展速度不显逊色,以冲床老牌而称雄的SCHULER公司,发展达到了惊人的程度,迅速投入汽车市场,取代了汽车冲压线上多年的双动冲床和底部驱动等形式的传统冲床和以及部分油压冲床。

接着,一石激起千层浪的波及效果带来了遍地开花的意想不到的局势,美国的WIEDEMANN和W.A.WHITNEY公司、德国的TRUMPF和NIXOORF DARADORN公司,西班牙的FAGOR和瑞士的RASKIN和ARISA公司都分别对伺服压力机进行了研制,日本的AMADA,AMINO,FUJI-STEEL,放电精密,H&F等厂家也都不示弱势,加大开发力度,纷纷将独自的伺服冲床在很短时间内推向了市场。

如今,在日本的冲压行业已经把伺服冲压当作了支撑日本经济发展的国策,在日本制造机械式冲床销售额中伺服冲床已达到近50%,在欧洲虽然经济的长期不景气,相反,实力雄厚的冲压公司购置冲床的希望居然是100%瞄准了伺服冲床和伺服冲压线。尤其是,2012年10月底在汉诺威的大型国际机械展的锻压机械展厅内,亮相的20余家锻压设备中几乎都是清一色不同形式的伺服冲床,让人眼花缭乱,深深感受到伺服冲床硬件的开发制造和伺服冲压软件工艺的开发对应已经成为智能装备势不可挡的新潮流。

国内伺服冲床发展的现状及制约因素

现状

中国既是金属成形机床生产大国也是消费大国,2009年以来金属成形机床国内产品销售收入已超过300亿元,跃居世界第一位。然而,以伺服压力机为代表的中高端机械压力机的应用却刚刚起步。据不完全统计,国内伺服压力机的应用尚处于起步阶段,使用用户也主要集中于汽车行业,从早期的合资整车厂引进到目前零部件厂商及自主品牌整车厂商的部分采纳,还有电子行业的零星应用等等,但主要是引进迟迟不能普及。因此,国内的伺服冲床现状还只是停留在论文、研发、样机阶段、很难达到量产和满足国内客户的需求。

制约因素

长期以来,中国通过改革开放大量引进外资,外资企业的电子、家电和汽车等制造行业使得中国工厂得到了迅速提升,还有廉价的劳动力优势,这些因素综合起来以惊人的速度推动了金属加工业的迅猛发展。然而,近年来日益增长的人工费用压力和高品质需求的成本压力,使得国内应该对伺服冲床的需求有更大的市场和应用才合理,但是现状不尽如人意。笔者经过分析,认为造成制约国内伺服冲压机械发展与应用的关键因素,包括:

⑴低转速、高力矩的大功率伺服电机国产化开发滞后。

⑵关键的伺服控制技术开发壁垒还没有根本性的突破。

⑶大量重要模组、高精度零部件等还必须依赖进口。

这些相关技术的不成熟等直接导致了整机或者关键模组、系统必须进口,造成了居高不下的制造成本,使得伺服冲压机械的性价比优势不能体现,让国内的企业只能望尘莫及。伺服冲压机械导入的缓慢过程,也伴随着专业技术人员对伺服技术的生疏和对伺服冲压技术知识的认识不足。因此,自伺服冲压机械已经问世20年的时间,在中国却迟迟不能普及,确实与制造大国的地位非常不符。

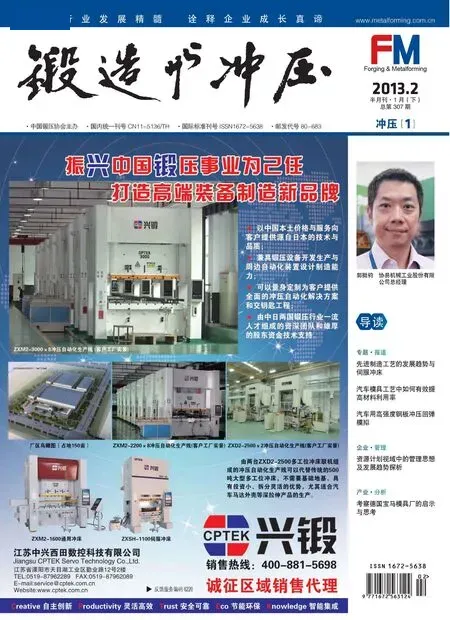

图1 CPTEK开发的低转速、高扭矩伺服电机

图2 CPTEK 开发的第一代110t伺服中高速冲床

图3 CPTEK研发的第二代220t伺服通用冲床

挑战伺服冲床的开发技术

现状

江苏中兴数控科技有限公司(简称CPTEK),是集中了中、日一批志同道合,富有冲压机械经验的人士组成的年轻团队。自成立以来,就明确进行伺服冲压机械的开发与制造,在一年内的时间研发出了低转速、扭矩和大功率的伺服电机和独自的伺服控制系统,并相继研发制造出了两代不同构造和使用用途的伺服冲床。2011年参加了深圳、南京和北京的三大国际机床展,受到了众多客户和行业的高度关注,目前已经进入系列化和量产阶段。

研发思路

⑴找准技术差距。

⑵技术水平提升要循序渐进,积累经验。

⑶从最基本、最重要、最有可能的技术层面着手,先易后难逐步完善。

⑷立足国产化,坚持走低成本路线。

⑸注重安全第一,功能第二的原则。

⑹吸收先进经验,坚持独立开发。

技术突破

⑴第一阶段,开发感应异步电机伺服控制系统的同时,开发永磁同步伺服电机。

⑵第二阶段,研发利用同步皮带减速模式的伺服电机驱动110t中高速伺服冲床。

⑶第三阶段,研发利用齿轮减速结构的伺服电机驱动220t闭式通用伺服冲床。

⑷逐步改进和研发稳定的伺服控制系统,完善多种功能。

图4 CPTEK研发的伺服冲床15吋超大触摸显示屏

展望

伺服技术、设备和工艺等适于多种多样的塑性成形加工领域,如图5所示,现实情况是影响伺服技术的制约因素还很多,包括没有全部成熟的技术条件,加工成本过高等。但从长远来看,伺服冲床的发展空间是非常巨大的。未来一段时间里,对于伺服冲压机械发展的展望如下:

图5 各种形式的加工示意图

⑴随着伺服冲床关键技术的突破,满足于客户在吨位、工艺性、结构设计等方面多样化需求的同时,伺服冲床必定会朝着客户的具体需求,进行定制开发和制造。

⑵随着技术的不断普及和客户的经验累计,伺服冲床必将走向数字化、标准化和智能化,尤其是在伺服控制系统方面会更加趋向于多样化和复合化。

⑶新设置的冲床机械中伺服冲床的比例会增加,在不远的将来新设置的冲床中伺服冲床将会达到30%以上,非常大的潜在市场会被逐步开拓,甚至也会带来对原来的传统冲床进行伺服系统的移植技术改造和升级的商机。

⑷伺服冲床及周边设备会进行最佳组合,同步控制、适应伺服冲压工艺的综合伺服控制系统的开发,可真正实现伺服冲床节能、高效和高精度,为客户提供更高的附加值。

总的来说,伺服冲床的发展趋势,可归纳为:⑴直接驱动的高效化;⑵高精度和高性能化;⑶能量储存多样化;⑷专用机向多用途迈进;⑸小型化向大型化发展;⑹个性化向通用性转变。