船舶牵引机械的结构优化设计

韩 龙, 钱 怡

(江南大学机械工程学院,江苏无锡214122)

随着经济的发展和科学技术的突飞猛进,市场对产品提出越来越严格的要求。依靠传统经验设计的产品其结构及尺寸参数相对保守,耗材过多,成本较高,性能难以达到最佳。由经验设计向采用CAD/CAE等现代设计方法转变是现代产品设计的发展趋势。在保证产品强度、刚度、可靠性等条件下通过优化设计使产品小型化、轻量化是现代制造产业追求的目标[1]。

船舶牵引机械是中大型港口常用的港口设备,其作用在于拉动货船沿岸边平行移动,其小型化、轻量化不仅节省了材料,减少了生产成本,而且也降低了运输成本,提高了产品的竞争力。因此,牵引机械的优化有着重要的现实意义。

文中以牵引机械初步设计方案为研究对象,运用ANSYS Workbench有限元分析工具及其优化模块,对牵引机械构件尺寸与应力、变形、质量等关系进行探讨,提出了其小型化、轻量化的最优解。

1 船舶牵引机械系统建模、网格划分

船舶牵引机械的金属结构主要包括塔顶、起重臂架、平衡臂、滑轮组、绞车以及回转支承等组成。初始设计尺寸为:起重臂架上弦杆为Φ168×12规格的无缝钢管,下弦杆为两根180×180×14的方管,腹杆为Φ63×9规格的无缝钢管,拉索为Φ25钢缆。根据设计意图及尺寸在PRO/E里建立船舶牵引机械初步的参数实体模型,如图1所示。

图1 船舶牵引机械三维实体模型Fig.1 3D solid model of a ship traction machine

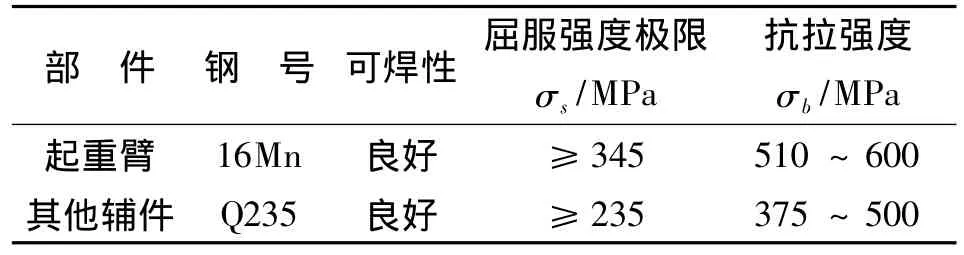

船舶牵引机械构件较多,由于回转支承、塔顶及其他相关附件对整体影响不大,因而将其均按等效刚体质量处理[2]。建立有限元模型时,起重臂部分采用SOLID 186单元,拉索则通过插入Command命令以LINK180单元模拟。根据起重机设计规范及相关设计手册,选取Q345作为牵引机械金属结构材料(见表1)。

表1 材料特性Tab.1 Material properties

鉴于工作时起重臂根部固定,该处设为固定约束,采用固定耦合的方式表示与之相连的拉索。牵引机械的计算载荷选用最不利工况时的载荷组合:自重为分布力;牵引载荷以厂家提供数值施加;风载以分布力的形式作用于塔机侧面,其数值一般按六级风压设定[3]。将PRO/E中建立的三维实体模型通过相关接口导入ANSYS Workbench平台,根据现行规范及上述处理建立有限元模型。其中起重臂部分以全六面体网格划分。

2 船舶牵引机械静态应力分析

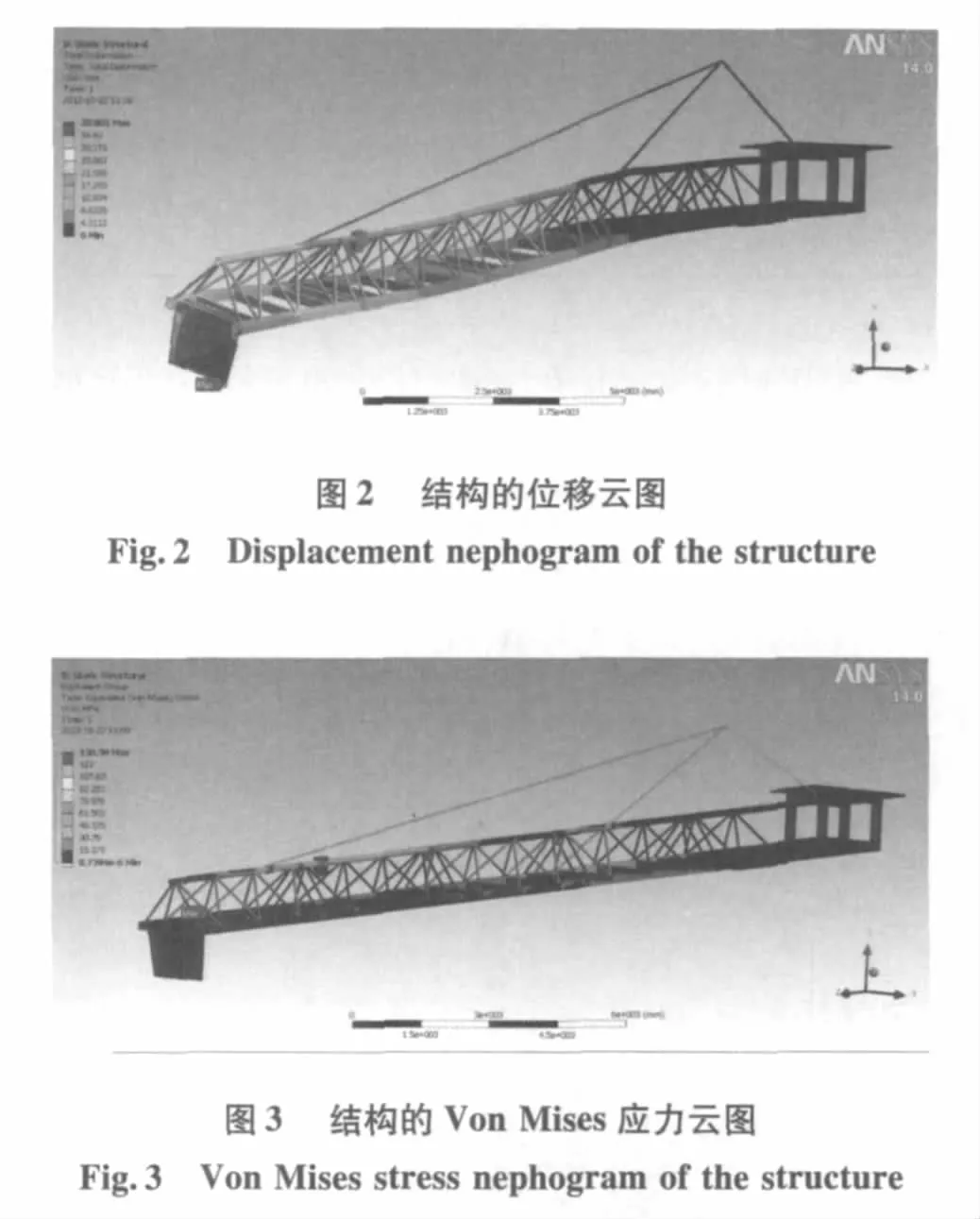

设备的最大设计水平牵引载荷为20 kN,牵引缆绳与水平方向最大夹角为53°。通过对有限元模型求解,结构应力变形分布情况如图2,3所示(44倍率)。

由图2,3可知,牵引机械的最大位移产生在起重臂的端部,总体最大位移为38.801 mm。整机最大应力出现在起重臂根部附近,即与回转支承衔接处,Von Mises最大等效应力 138.38 MPa。此外,拉索吊点附近及牵引载荷一侧的下弦杆上,也有较大应力分布。分析结果表明,最大应力值小于材料许用拉应力[σ]=345 MPa和许用压应力[σ]=510 MPa。最大变形小于《起重机设计手册》所规定的刚度要求[4],即吊臂悬臂挠度 f≤4L/1 000,其中L为起重臂轴向尺寸,本结构设计值L=22.04 m。可见初步设计方案满足结构强度和刚度的要求。

3 优化求解

由静力计算结果分析中可知,船舶牵引机械整体结构满足强度刚度要求,但整机大部分区域过于安全,浪费材料,增加制造的成本。因此,可通过减少起重臂主要构件的壁厚以最省的材料实现预定的性能要求[5]。

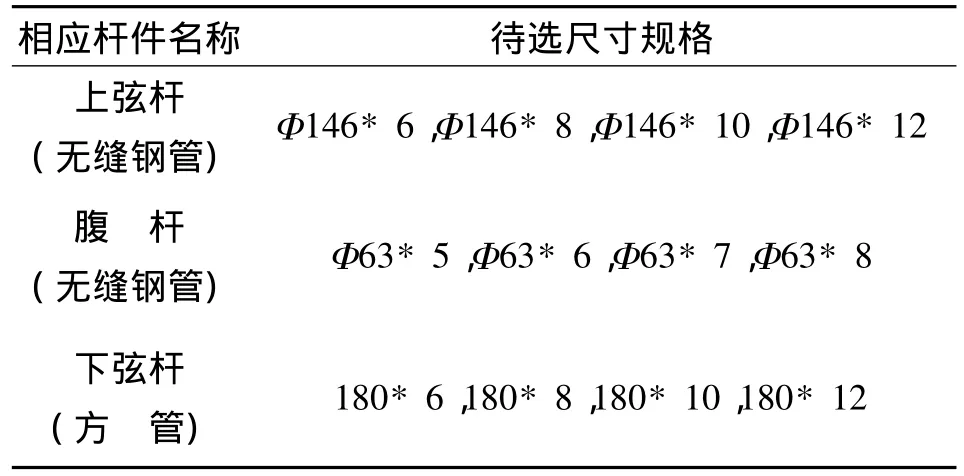

为实现优化目的,定义牵引机械的最大等效应力及最大变形为状态参数,臂架主要构成杆件的壁厚为设计参数。因结构所用构件皆选用标准件,故选取离散壁厚尺寸作为设计变量[6],具体数值如表2所示。为留有一定安全裕度,求解条件为最大等效应力 <260 MPa(整机选用Q345钢,安全系数取1.3,此安全系数根据《起重机设计规范》选取),求解目标为整机质量最小。

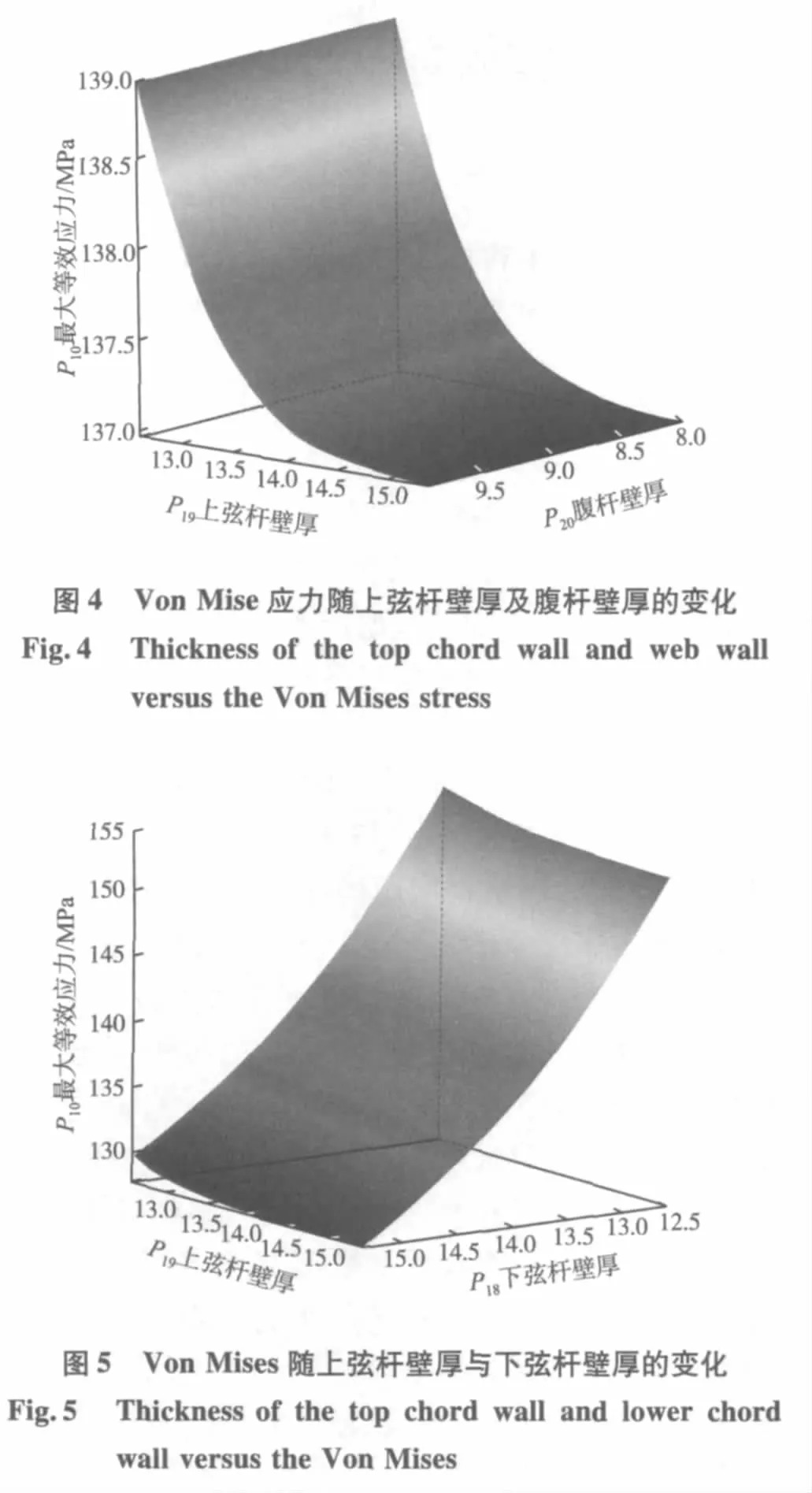

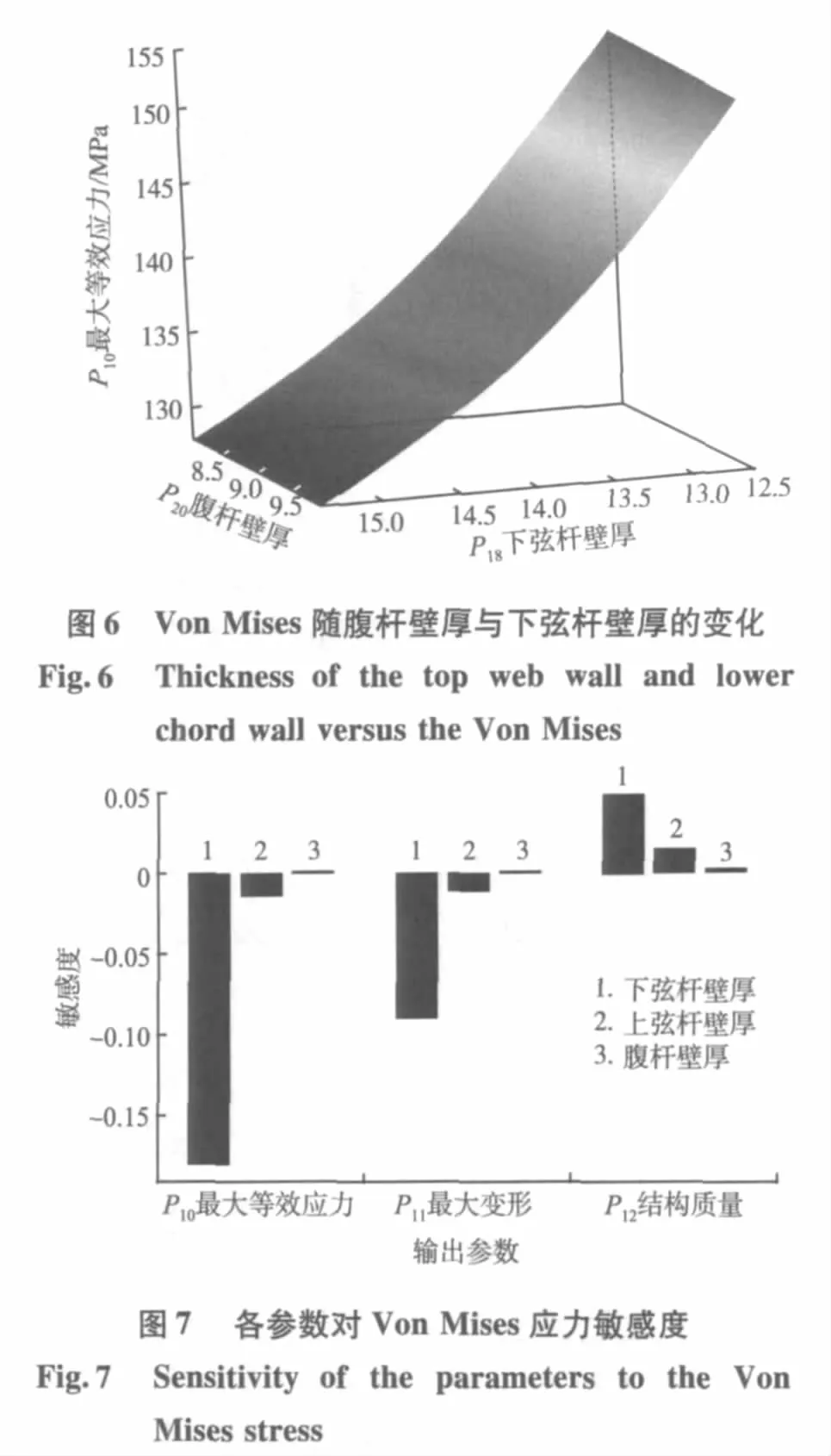

保持3个设计尺寸(上弦杆壁厚、腹杆壁厚、下弦杆壁厚)中的一个尺寸参数不变,分析其余两个参数Von Mises应力的响应[7]。尺寸与状态和目标参数响应分析的结果见图4,5,6。由图7所示的各参数对整机最大等效应力的敏感度可知,下弦杆壁厚对整机最大等效应力及最大位移最为敏感。

表2 臂架杆件待选壁厚规格Tab.2 Standard size of a cantilever crane

采用目标驱动优化方法,优化的目标按照由高到低的等级依次为:最大应力(<260 MPa),整体质量和悬臂变形(<88 mm)。分析得到的优化解如表3所示。此3组优化设计点为系统运用设计点计算结果拟合得到以供参考[8],优越等级皆为3星。将3组优化设计点作为样本设计点带入程序重新计算,得到最终带优化设计点的各设计点参数值计算结果。

表3 优化解Tab.3 Sptimal solutions

优化效果对比,如表4所示。上弦杆壁厚6 mm,腹杆壁厚5 mm,下弦杆壁厚6 mm,最大等效应力值224.34 MPa。在静力分析结果中可以看出,整机有较大的刚度及强度盈余,故有较大的优化空间;优化后主要构件尺寸大幅度下降,但都符合整机强度及刚度要求,整机质量减少24.1%,优化效果较为明显,实现了优化目的。由于文中选取的载荷为企业给定的极限载荷值(已考虑动载系数φ=16 m/s),且拖船过程中速度较低,根据机械动力学,采用静力分析所得结果能够达到工作要求。另外,因风载荷取为工作港口的最大计算风压值,故实际风载对结构整体的影响在容许范围之内。

表4 优化效果Tab.4 Optimization effect

4 结语

首先采用PROE和ANSYS Workbench对船舶牵引机械进行有限元静力分析,利用Workbench可协同建模并重用PROE参数的特点,使导入模型也能完成 ANSYS优化设计,从方法上解决了导入ANSYS的PROE模型不能参数化的难题。最后利用ANSYS Workbench的优化设计模块对牵引机械进行结构优化,给出影响牵引机械刚度、强度的结构参数敏感度,为设计者确定相关结构的参数尺寸提供了依据。

[1]彭先勇,陆中良,李受人,等.ANSYS Workbench的液压油缸多目标优化设计[J].湖北工业大学学报,2011,26(4):79-81.PENG Xian-yong,LU Zhong-liang,LI Shou-ren,et al.Analysis and optimization of hydraulic cylinder[J].Journal of Hubei University of Technology,2011,26(4):79-81.(in Chinese)

[2]郑夕健,谢正义,张国忠.基于ANSYS的塔式起重机结构稳定性分析[J].建筑机械,2007(11):76-78.ZHEN Xi-jian,XIE Zheng-yi,ZHANG Guo-zhong.The stability of the tower crane based on ANSYS[J].Construction Machinery,2007(11):76-78.(in Chinese)

[3]张青,刘青峰,王玉玲,等.基于三维实体模型的塔式起重机钢结构设计[J].起重运输机械,2006(7):27-29.ZHANG Qing,LIU Qing-feng,WANG Yu-ling,et al.Design of tower crane steel structure based on 3D solid model[J].Hoisting and Conveying Machinery,2006(7):27-29.(in Chinese)

[4]《起重机设计手册》编写组.起重机设计手册[M].北京:机械工业出版社,1980.

[5]宋伟.大口径闸阀强度分析与结构优化[D].兰州:兰州理工大学,2007:40-45.

[6]杨长骥.起重机械[M].北京:机械工业出版社,1982:1-11,42-59,371-376.

[7]蒲广义.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010:65-70,178-193.

[8]宁波,吕志军,娄文斌.基于 ANSYS Workbench的堆垛机结构分析与优化[J].机械设计与制造,2012(6):72-73.NING Bo ,LV Zhi-jun ,LOU Wen-bin.Analysis and optimization of stacker structure based on ANSYS workbench[J].Machinery Design and Manufacture,2012(6):72-73.(in Chinese)