强流脉冲电子束作用下纯铜的微观结构与腐蚀性能

关庆丰,邹 阳,张在强,关锦彤,苏景新,王志平

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013;2.江苏大学 理学院,江苏 镇江 212013;3.中国民航大学 理学院,天津 300300)

强流脉冲电子束(HCPEB)是近年来出现的一种新的载能束表面改性技术,受到材料科学工作者的广泛关注[1-2]。在脉冲电子束辐照材料的瞬时过程中,较高的能量(105~109W/cm2)在极短的时间内(几纳秒到几微秒)沉积在材料的表层,在材料表面产生极其快速的加热、熔化甚至蒸发等现象,随后依靠材料自身的热传导快速冷却和凝固,并引起材料表面快速而强烈的变形,进而形成各种亚稳态的表层组织和结构,如过饱和固溶[3]、超细晶[4]、纳米结构[5]等,使材料表面获得常规方法难以实现的表面改性效果。HCPEB处理除实现金属材料的表面强化之外,还可以显著改善材料表面的抗腐蚀性能。许多研究者将HCPEB处理后材料抗腐蚀性能的提高归因于HCPEB辐照过程中材料表层的杂质区域首先熔化或汽化,并导致熔融物质喷发形成表面熔坑,在此过程中杂质得以清除并实现表面净化[6]。但这一基于杂质选择性净化的机制却无法解释高纯度材料抗腐蚀性能提高的问题。鉴于此,本文利用HCPEB技术辐照纯铜,考察HCPEB处理后纯铜在人工海水中的腐蚀性能,并对HCPEB处理前后纯铜的微观结构状态进行表征,探讨HCPEB表面改性后材料的腐蚀机制以及HCPEB与材料之间的作用机制。

1 实验材料及方法

实验材料采用纯度为99.9%的多晶纯铜,利用线切割机床将样品加工成10mm×10mm×10 mm的试块,对其中的一个表面进行抛光。利用“Nadezhda-2”型 HCPEB装置辐照抛光表面,工艺参数如下:电子束能量为27keV;能量密度为4 J·cm-2;靶源距离为140mm;脉冲宽度为1.5 μs,能量密度为4J/cm2,电子束束斑尺寸为50 mm,真空度为10-5torr,在样品的同一部位分别进行5次和10次辐照。

表面组织形貌观察在LEICA DM-2500M金相显微镜和JEOL JSM-7001F场发射扫描电子显微镜(SEM)上进行。透射电子显微镜观察在JEM-2100F透射电子显微镜(TEM)上进行。TEM样品制备采用单面机械减薄样品厚度至小于40μm,再用TENUPOL-5型自动电解双喷减薄仪进行最终减薄。

腐蚀性能在CHI660C电化学工作站上进行,试样采用三电极系统,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,样品为工作电极。腐蚀溶液选用人工海水,其化学成分见表1,腐蚀测试有效面积为5mm×5mm,其余非工作面用环氧树脂浇封,与腐蚀溶液绝缘,电化学测试的试验温度为室温(约25℃)。实验前试样经水砂纸打磨至 W50级别,丙酮除油,酒精清洗,干燥备用。通过测试处理前后纯铜样品的极化曲线和电化学阻抗谱(EIS)分析其腐蚀性能。

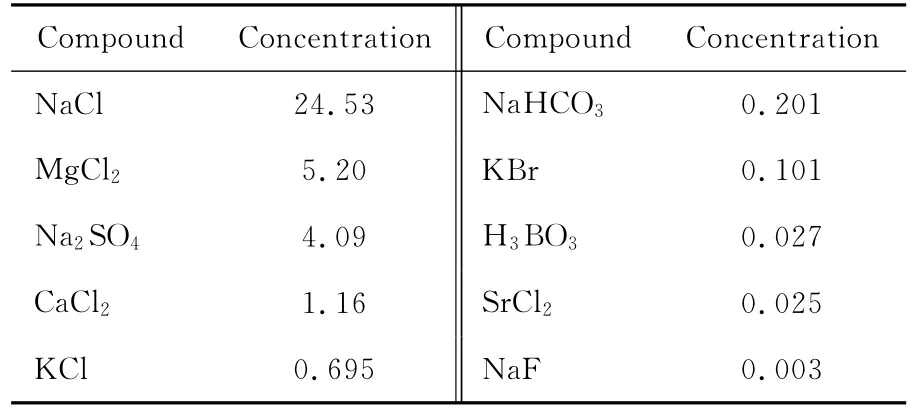

表1 人工海水化学成分(质量浓度)Table 1 Composition of artifical seawater g/L

2 实验结果与分析

2.1 微观结构

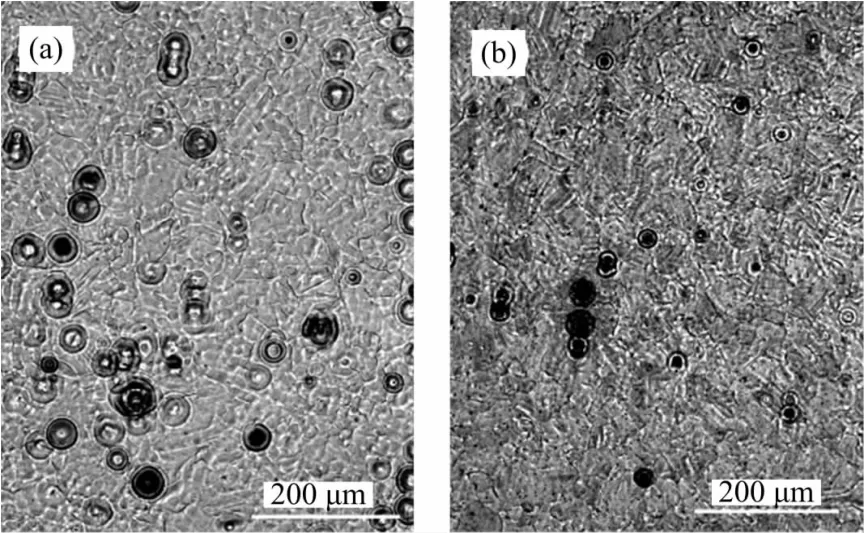

图1 HCPEB辐照后纯Cu表面形成的熔坑形貌及密度特征Fig.1 Craters observed at surface of pure copper after HCPEB treatment

图1(a)(b)分别为 纯 Cu 样品 5、10 次HCPEB辐照后的表面形貌,可以看出HCPEB辐照后的样品表面由镜面变为粗糙的表面,形成了火山坑状的熔坑形貌,其尺寸大约为几十微米。图1(a)中熔坑的数量是图1(b)的10~20倍,可知在实验范围内随辐照次数的增加熔坑的密度反而减小,与Shulov等[7]对脉冲离子束表面改性的研究结果是一致的。原因是HCPEB辐照对表面有抛光作用,先前形成的熔坑有可能被随后进行的辐照所熔合或去除而不能保留下来。熔坑形成机制的相关数值模拟结果表明,表面熔坑是由于亚表层首先熔化,随后向外喷射而形成的,一些研究者认为材料表层的杂质区域更容易首先喷发,这一结果将使表面净化,是材料抗腐蚀性能提高的重要因素。

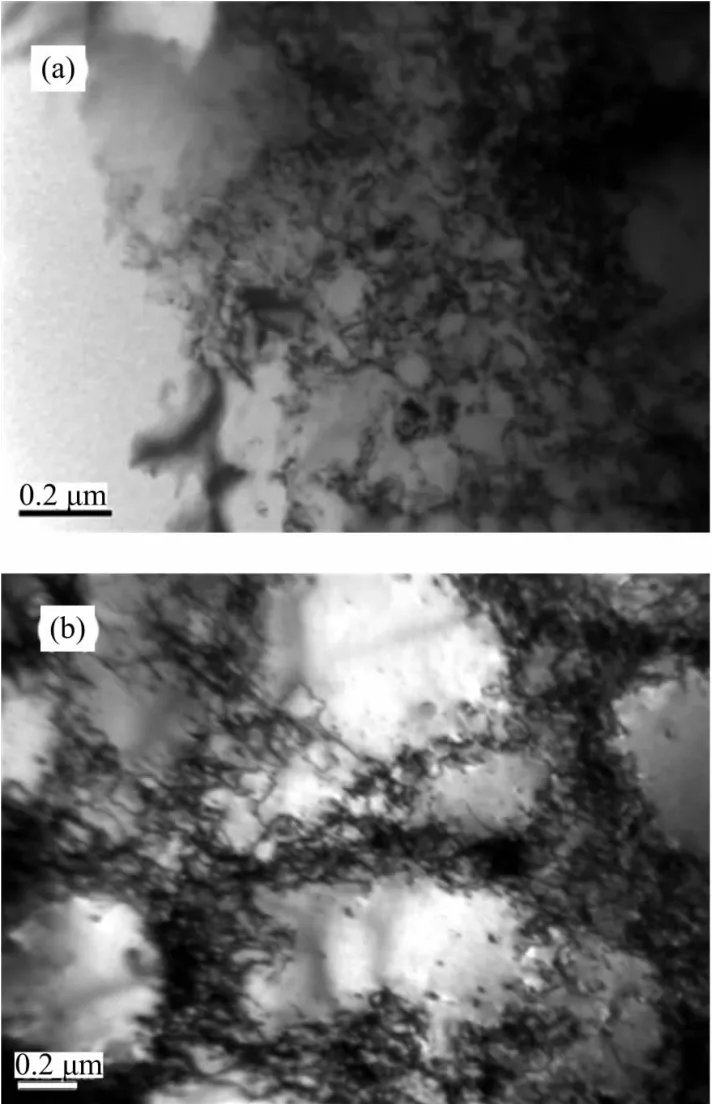

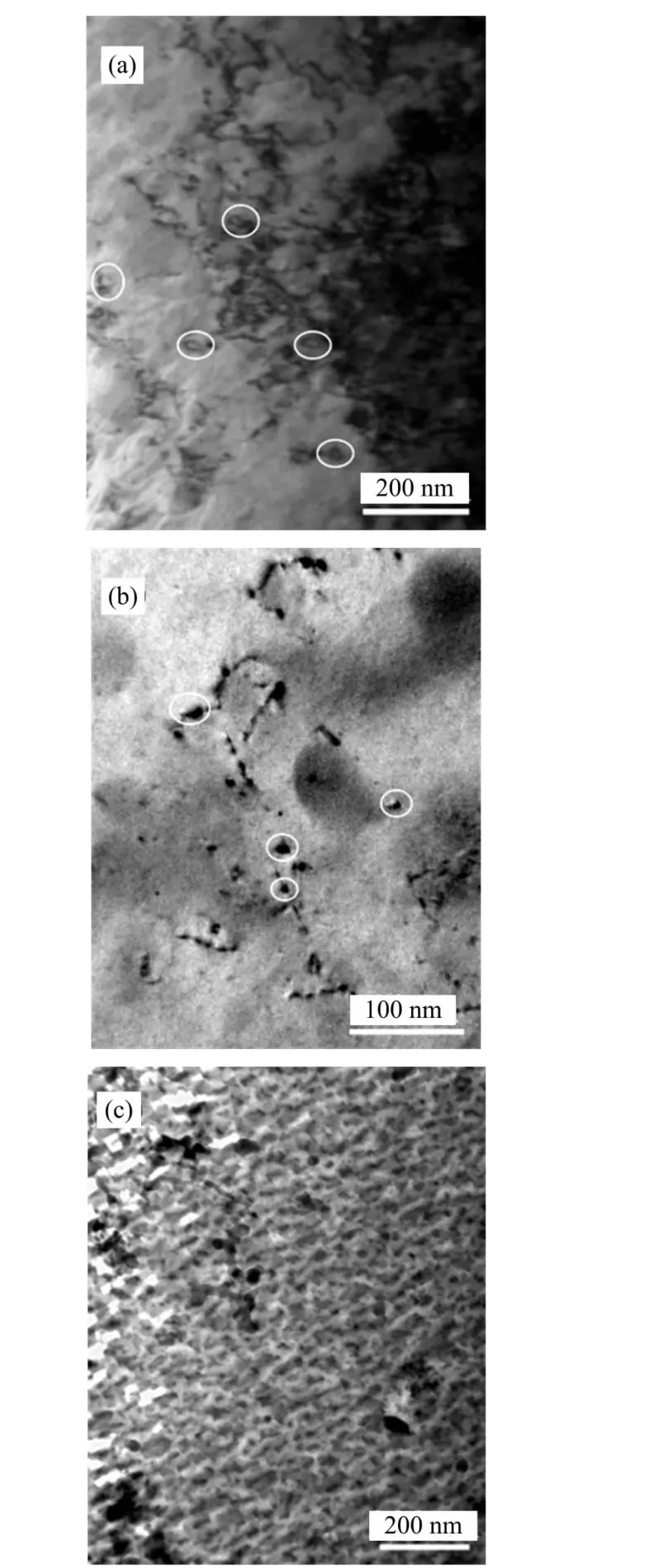

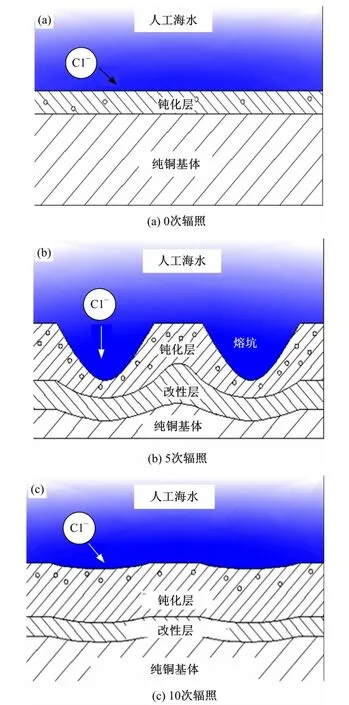

图2(a)(b)分别为5、10次辐照后纯Cu样品的TEM照片,可以看出HCPEB辐照后纯Cu样品表层的位错组态以位错胞为主,是典型的应力诱发结构,表明HCPEB辐照可以在材料表层诱发较大的应力。位错胞壁上位错密度很高,而胞内位错密度则很低,甚至无位错,5、10次辐照样品的位错胞尺寸分别约为0.2μm和1.2μm,说明5次辐照样品的位错密度明显高于10次辐照样品。这说明结构缺陷的密度对熔坑的形成有重要影响,位错密度越高,表面熔坑的密度就越大。这与作者前期的研究结果是一致的[8],即辐照表层结构缺陷处可以成为表面熔坑形成的有利位置。

图2 HCPEB辐照后纯Cu表层位错胞结构的TEM照片Fig.2 TEM photos of dislocation cell within surface layer of pure copper after HCPEB irradiation

除位错缺陷外,HCPEB辐照还在纯Cu表层诱发密度很大的缺陷簇结构,图3(a)(b)(c)为HCPEB辐照后缺陷簇的TEM明场像,这些缺陷簇结构呈黑点状,分布上没有明显的规律,尺寸极小,很难分辨它们的形状。经仔细观察发现这些黑点缺陷分别为空位型位错圈(图3(a)中圆圈所示)、堆垛层错四面体[9](图3(b)所圈的三角形)以及孔洞缺陷[10](图3(c)中孔洞)。三者均为典型的面心立方晶体中的空位簇缺陷[11],并且随辐照次数的增加空位簇缺陷的密度也随之增加。表明HCPEB辐照可在纯Cu表层诱发大量的空位簇缺陷。

图3 HCPEB辐照后纯Cu表层中形成的空位簇缺陷Fig.3 Vacancy defect clusters of pure copper specimens induced under 5irradiated conditions

2.2 电化学腐蚀性能分析

图4为HCPEB处理前、后纯Cu样品在模拟海水中的极化曲线,与原始样品相比,5次辐照样品腐蚀电位从处理前的-200mV降低到了-209 mV,而10次辐照样品则提高到了-169mV,腐蚀电流未发生明显的变化。上述结果表明,5次辐照样品的耐腐蚀性稍低于原始样品,而10次辐照样品的耐腐蚀性则较原始样品有所提高。

图4 HCPEB处理前、后的纯Cu在模拟海水中的极化曲线Fig.4 Polarization curve of pure copper in simulated seawater pre-and post-treatment by HCPEB

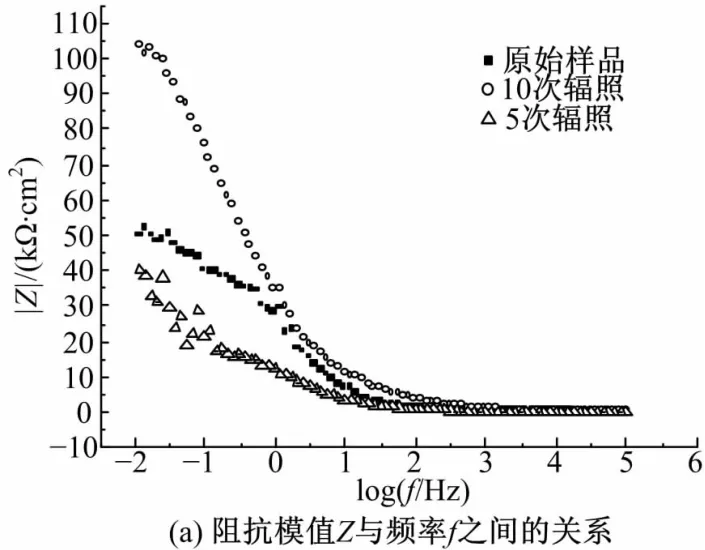

图5为HCPEB处理前后纯Cu样品的电化学阻抗谱(EIS)实验结果。在图5(a)中,低频区0.01Hz处的一组极化阻抗值清楚地表明,5次辐照后的样品的阻抗模值略低于原始样品,而10次辐照后的样品的阻抗模值较原始样品有显著提高。在图5(b)中,10次辐照后的样品的相位角在中低频范围内(10~103Hz)明显高于原始样品。

图5(c)为Nyquist图,可见10次辐照后的样品的容抗弧的半径最大,原始样品其次,5次辐照后的样品最小。说明10次辐照后的样品的电阻最大,抗腐蚀性能最好。与极化曲线一样,EIS实验结果也表明10次辐照后纯Cu样品的耐腐蚀性较原始样品显著提高,5次辐照样品的耐腐蚀性略有下降。

图5 HCPEB处理前后纯Cu在模拟海水中的电化学阻抗谱Fig.5 EIS of pure copper in simulated seawater pre-and post-treatment by HCPEB

3 讨 论

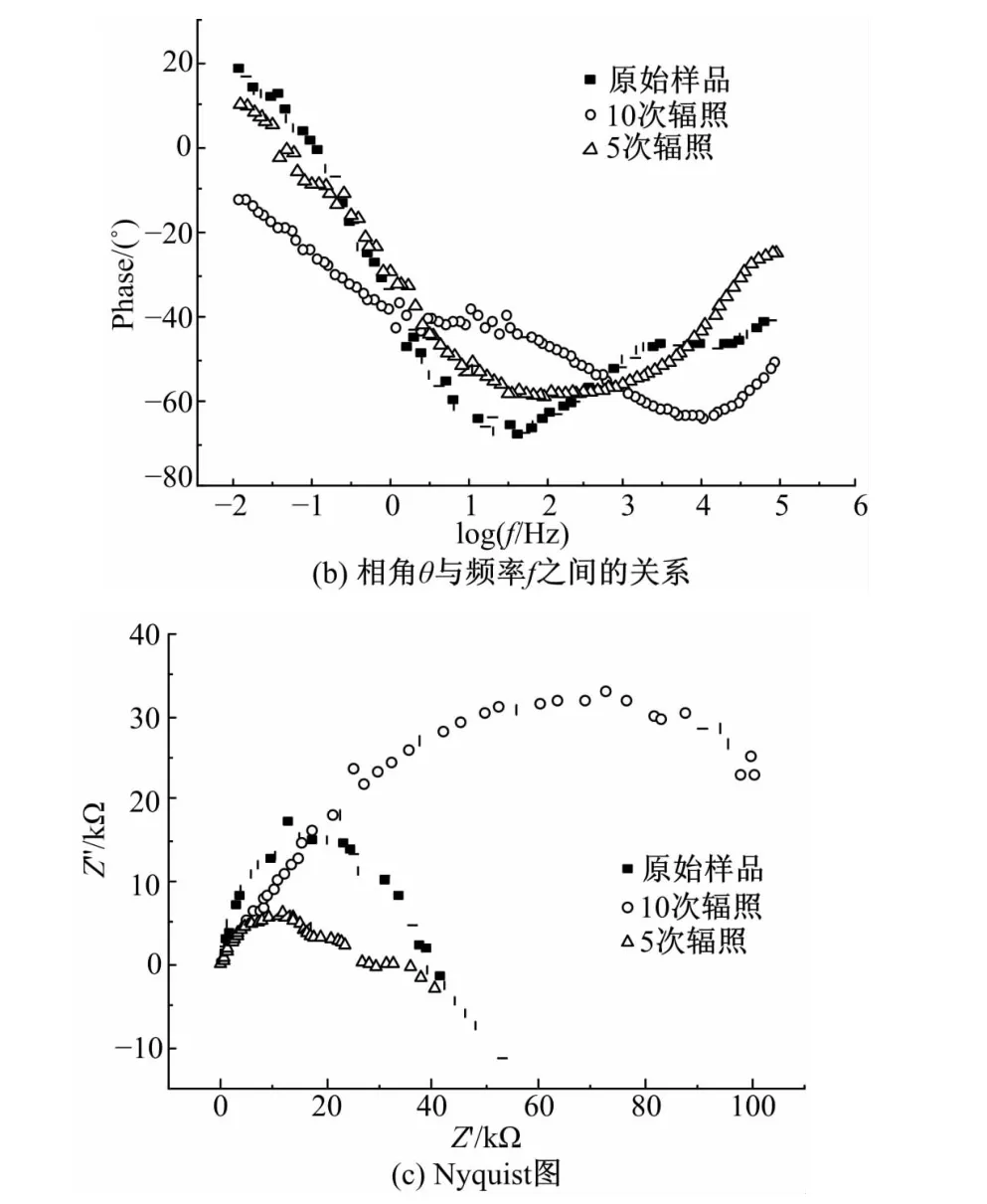

张可敏等[12]利用HCPEB技术对316L不锈钢进行了表面处理,发现脉冲次数超过10次后,316L不锈钢的耐蚀性显著提高,他们认为腐蚀性能的提高与表面MnS夹杂的清除直接相关。本实验HCPEB处理纯Cu样品腐蚀性能的实验结果与316L不锈钢的结果极为相似,但本实验中杂质的因素几乎可以忽略,因此抗腐蚀性机制应该有所不同。在人工海水腐蚀实验过程中,由于溶解氧的存在首先会在材料表面形成一层致密的Cu2O钝化层,这层钝化层可以阻挡人工海水中的F-、、Cl-等阴离子进入基体,延缓材料的腐蚀进程。原始样品由于钝化层较薄(见图6(a)),很容易遭到溶液中腐蚀性阴离子的破坏;HCPEB表面处理后,在辐照表层诱发了大量的结构缺陷,尤其是各种空位簇缺陷,它们的形成为腐蚀初期氧离子的吸附和进入提供了通道和位置,使辐照表层更容易形成厚而致密的Cu2O钝化膜,如图6(b)(c)所示,从而增强了钝化膜阻挡腐蚀性阴离子的能力。但HCPEB诱发的表面熔坑会破坏钝化膜的连续性,降低材料的抗腐蚀性能。如前所述,5次辐照样品由于很高的表面熔坑密度增加了表面的粗糙程度,钝化膜将变得很不连续,如图6(b)所示,严重影响了钝化膜的阻挡阴离子的能力,造成其抗腐蚀性能有所下降;而10次辐照样品表面熔坑密度大大降低,辐照表面比较平坦,同时又具有厚而相对致密的钝化膜,如图6(c)所示,这是其抗腐蚀性能提高的原因。

图6 HCPEB处理前后纯Cu在模拟海水中的腐蚀示意图Fig.6 Schematic diagram of surface status of untreated samples

4 结 论

(1)利用HCPEB处理纯铜表面,10次辐照后样品的抗腐蚀性能较原始样品有所提高,5次辐照样品的抗腐蚀性稍有下降。

(2)HCPEB辐照处理后,5次辐照的位错密度大于10次,位错等晶体缺陷容易成为熔坑形核的有利位置。

(3)HCPEB辐照在近表面形成大量的空位簇缺陷,对钝化膜的形成起促进作用。

(4)钝化膜的完整性和连续性是影响材料抗腐蚀性能的重要因素。

[1]邹慧,关庆丰,张庆瑜.利用强流脉冲电子束对45#钢进行表面改性[J].吉林大学学报:工学版,2004,34(1):127-131.Zou Hui,Guan Qing-feng,Zhang Qing-yu.Surface modification of 45#steel by high-current pulsed electron beam[J].Journal of Jilin University(Engineering and Technology Edition),2004,34(1):127-131.

[2]Zou J X,Grosdidier T,Zhang K M,et al.Crosssectional analysis of the graded microstructure in an AISI D2-steel treated with low energy high-current pulsed electron beam[J].Applied Surface Science,2009,255:4758-4764.

[3]郝仪,高波,涂赣峰,等.强流脉冲电子束处理对Al-20Si合金微观组织和显微硬度的影响[J].材料热处理学报,2010,31(9):142-145.Hao Yi,Gao Bo,Tu Gan-feng,et al.Effect of HCPEB treatment on microstructure and microhardness of hypereutectic Al-20Si alloy[J].Transactions of Materials and Heattreatment,2010,31(9):142-145.

[4]李艳,蔡杰,吕鹏,等.强流脉冲电子束诱发纯钛表面的微观结构及应力状态[J].物理学报,2012,61(5):056105.Li Yan,Cai Jie,Lyu Peng,et al.Surface microstructure and stress characteristics in pure titanium after high-current pulsed electron beam irradiation[J].Acta Physica Sinica,2012,61(5):056105.

[5]程笃庆,关庆丰,朱健,等.强流脉冲电子束诱发纯镍表层纳米结构的形成机制[J].物理学报,2009,58(10):7300-7306.Cheng Du-qing,Guan Qing-feng,Zhu Jian,et al.Mechanism of surface nanocrystallization in pure nickel induced by high-current pulsed electron beam[J].Acta Physica Sinica,2009,58(10):7300-7306.

[6]Zou J X,Zhang K M,Hao S Z.Mechanisms of hardening,wear and corrosion improvement of 316 L stainless steel by low energy high current pulsed electron beam surface treatment[J].Thin Solid Films,2010,519:1404-1415.

[7]Shulov V A,Nochovnaya N A.Crater formation on the surface of metals and alloys during high power ion beam processing[J].Nuclear Instruments and Methods in Physical Research,1999,148:154-159.

[8]关庆丰,顾倩倩,李艳,等.强流脉冲电子束作用下金属纯铜的微观结构状态-变形结构[J].物理学报,2011,60:086106.Guan Qing-feng,Gu Qian-qian,Li Yan,et al.The microstructures in polycrystalline pure copper induced by high-current pulsed electron beam-deformation structures[J].Acta Physica Sinica,2011,60:086106.

[9]关庆丰,陈波,张庆瑜,等.强流脉冲电子束辐照下单晶铝中的堆垛层错四面体[J].物理学报,2008,57(1):392-397.Guan Qing-feng,Chen Bo,Zhang Qing-yu,et al.Stacking fault tetrahedra in single-crystal aluminum induced by high-current pulsed electron beam[J].Acta Physica Sinica,2008,57(1):392-397.

[10]王雪涛,关庆丰,邱冬华,等.强流脉冲电子束作用下金属纯铜的微观结构状态-空位簇缺陷及表面微孔结构[J].物理学报,2010,59(10):7252-7257.Wang Xue-tao,Guan Qing-feng,Qiu Dong-hua,et al.The microstructures in polycrystalline pure copper induced by high-current pulsed electron beam—vacancy defect clusters and surface micropores[J].Acta Physica Sinica,2010,59(10):7252-7257.

[11]邹慧,荆洪阳,王志平,等.强流脉冲电子束辐照诱发金属纯镍中的空位簇缺陷[J].物理学报,2010,59(9):6384-6389.Zou Hui,Jing Hong-yang,Wang Zhi-ping,et al.The vacancy defect clusters in polycrystalline pure nickel induced by high-current pulsed electron beam[J].Acta Physica Sinica,2010,59(9):6384-6389.

[12]Zhang K M,Zou J X,Grosdidier T,et al.Improved pitting corrosion resistance of AISI 316Lstainless steel by high current pulsed electron beam treatment[J].Surface and Coatings Technology,2006,201:1393-1400.