坚持技术进步 不断推动电石行业升级换代

张 立

(新疆天业集团有限公司,新疆石河子 832000)

近年来,在电石法聚氯乙烯快速发展的带动下,电石产能快速扩张。但是,随之也暴露出电石产业集中度低、企业布局分散、技术装备水平不高、资源利用率较低等一系列问题。目前,随着对电石行业清洁生产要求的提高及行业节能减排形势的日益严峻,国家对于电石行业的宏观调控力度逐渐加大。因此,解决好电石行业存在的问题和矛盾,提高行业整体的节能减排水平,是面临的艰巨任务,也是确保电石法聚氯乙烯健康发展的关键环节。

新疆天业 (集团)有限公司充分利用新疆的煤炭、石灰石和原盐等资源优势,以技术先进、资源高效转化、环境友好及经济效益和谐与统一为发展目标,积极打造和完善电石法聚氯乙烯循环经济产业链,构建了电石法聚氯乙烯清洁生产的新模式。目前,天业集团电石产业电石总生产能力已经达到200万t/a,是天业集团电石法聚氯乙烯循环经济产业链中承上启下的关键环节,其装备处于国内先进水平,所有的电石炉均符合电石行业准入条件要求,是国家发改委首批通过准入公告的企业之一。

1 关键设备开发和工艺技术应用

1.1 关键设备

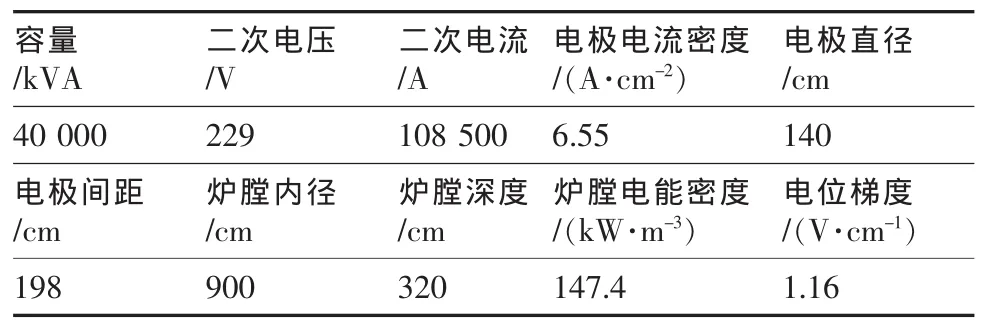

新疆天业作为国家首批循环经济试点单位,根据自身发展需要,在建设完成16 500 kVA内燃式电石炉、25 000 kVA和30 000 kVA密闭电石炉的基础上,2008年,与大连重工合作开发了国内第一套40 000 kVA大型密闭电石炉。在总结已有电石炉运行的基础上,通过优化设计,成功解决了电石炉大型化后的电极放大和炉料分布等问题,实现了生产过程自动化控制,这也是当时国内自主研发的单台炉容量最大、工艺装备最先进的电石炉。改造优化后40 000 kVA电石炉的电气-几何参数见表1。

表1 40 000 kVA密闭电石炉优化后电气-几何参数

1.2 工艺控制

在40 000 kVA密闭电石炉的生产中,通过操作和控制电流及电阻、功率因素、电极位置和长度、炉气温度和压力以及出炉情况综合判断炉况等问题,相继解决了电极的焙烧与消耗无法平衡、电石炉炉气温度过高、电石产量及质量波动较大等问题。同时,进一步强化系统的密封,炉压采用微正压控制,减少了氧气混入,提高了电石炉气的品质。在炉气净化技术上,打破传统的单一干法除尘或湿法净化模式,采用干法净化和湿法净化相结合的方式,净化后电石炉气含尘量小于5×10-6,实现了湿法净化废水的零排放。

1.3 技术开发和应用

在40 000 kVA大型密闭电石炉的研发历程中,开发出组合式电极设计放大技术、炉气氧含量控制技术、独特的炉气降温新技术,并在生产运行中得到成功应用;优化电极筒设计,提高了电极筒的机械强度和自身的载流能力;炉气降温采用热管复合式空冷器,大大提高了冷却器的降温能力;采用型焦技术焦粉再次返炉利用,提高了原料的利用率。这些新技术的应用,解决了大型密闭式电石炉技术难题,提升了电石炉生产的技术水平。

40 000 kVA大型密闭电石炉具有单台电石炉产量大、消耗低、投资小、用人和用地省等特点。经过二年多的稳定运行,生产数据显示,吨电石年平均电耗为 3 097 kW·h,年副产炉气2 774.82万m3,折合标煤为1.05万t;年节电1 049.89万kW·h,折算标准煤为0.42万t。表2为电石炉正常运行期间单位电石产品综合能耗的检测数据。

表2 单位电石产品综合能耗表

此外,年减少废渣排放量3 600 t,烟尘排放浓度<50 mg/m3,年减少废气排放2 800万m3,减少电石炉粉尘排放2 800 t,使电石行业的清洁生产和资源综合利用的水平大大提高。

2 清洁生产,降低能耗

清洁生产是电石行业可持续发展的根本,电石行业清洁生产标准已经逐渐成为电石企业必须严格执行的国家标准之一。不断提升技术水平和管理水平,使电石生产实现更低的污染排放和能源消耗、更高的生产效率,从源头减少污染排放,实现清洁生产,是电石企业发展的必须高度重视和倾力实践的根本战略。

2.1 改造内燃炉,降低能耗

国家对“十二五”期间电石工业的发展提出了具体要求。在电石炉技术改造方面,要求加快对内燃式电石炉的技术改造步伐,将产能为16 500 kVA及以上的内燃式电石炉改造成20 000 kVA及以上的密闭式电石炉,并对电石炉气实现综合利用。

加快改造内燃式电石炉,是降低电石生产能耗的重要途径。天业集团依托在大型密闭式电石炉取得的经验,完成了对已有6台内燃炉进行改造。改造后电石生产能耗见表3。

表3 电石生产能耗表

由表3中可以看出,改造后吨电石平均电耗由3 300 kW·h降低至 3 200 kW·h,节电约 100 kW·h,6台电石炉每年可节电约2 250万kW·h,折合标准煤0.91万t;副产电石炉气9 000万m3/a,炉气回收后实现综合利用,年节约标煤3.42万t;年减少废气排放约二十亿立方米、年减少粉尘排放389 t,大大降低了烟尘排放对环境造成的污染,实现了清洁生产,取得了显著的经济和环境效益。

2.2 电石炉气深度净化,实现能源的综合利用

天业集团密闭电石炉副产炉气量每年约八亿立方米,炉气经干湿法组合工艺进行深度净化后,输送至上下游工段作清洁燃料使用。炉气组分见表4。

目前,天业集团炉气利用的途径有:送至本企业自备电厂代替煤炭进行发电;送至化工厂粒碱工段,将燃烧产生的热能用来烘干粒碱和片碱;送至本厂原料石灰生产基地,煅烧石灰。在这些利用过程中,电石炉气作为清洁燃料,大大减少了生产过程中对环境的污染。

表4 炉气组分表

因电石炉气中含有大量CO和H2等成分,是一种很好的化工原料,可以生产甲醇、甲酸、甲酸甲酯、碳酸二甲酯、乙二醇、甲醛和聚甲醛等重要的一碳化工产品。2011年,天业集团进一步启动了利用电石炉气生产高附加值化工产品项目,5万t/a电石炉气制乙二醇项目正在抓紧建设中,预计2012年投产试运行。从发展趋势看,电石装置的大型化、集聚化发展为电石炉气的综合利用提供了更加广阔的空间,电石炉气的化工利用将进一步增加电石行业的市场竞争力,也为实现和推动中国电石法聚氯乙烯产业的产品多元化奠定扎实的基础。

3 充分利用废弃资源,实现节能减排

天业集团通过循环经济模式解决电石生产过程中污染问题,形成了上游产业的废弃物变为下游产业的资源,上游产业环境处理的过程,变成了下游产业原料搜集的过程。电石生产过程中主要废渣有电石炉净化收尘灰、各散点收尘灰,烘干窑窑尾收尘灰和净化收尘灰。各散点收尘灰主要成分为氧化钙,为解决收尘灰的使用难题,经过大量分析化验,将不同的收尘灰以一定配比混合拉运至集团下属水泥产业作为水泥生产原材料使用,使用率达到100%。

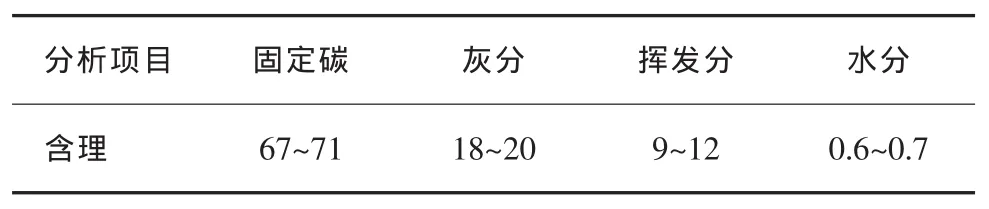

在废弃资源利用方面,天业集团始终坚持以最少的资源换取最大的经济效益和环境效益。对于烘干窑的收尘灰,其主要成分以炭为主,在运输过程中也极易造成环境污染,各组分见表5。

表5 烘干窑收尘灰组分表 %

经反复实践,实现了将烘干窑的收尘灰拉运至电厂代替部分煤粉做燃料使用,且使用效果良好,每年可为电厂节约大量的煤炭,这项举措使电石装置中的炭材收尘灰实现了资源化利用。目前,天业电石装置产生的石灰粉、焦粉和电石粉全部实现资源化利用,不仅取得了良好经济效益,还有效避免了对环境的二次污染。

未来电石行业,不但需要节能降耗,提升能源利用率,大力发展循环经济,而且需要尽快实现电石炉结构的优化升级,努力拓展上下游产业的多元化发展,这是电石行业调结构、转方式的核心环节。作为大型电石企业,更要积极适应这种新的变化,未雨绸缪,为确保电石行业的健康发展率先垂范。