红外吸收光谱法测定硅铁中硫含量

吕晓东(宁夏产品质量监督检验院)

硅铁是以兰炭、钢屑和硅石为原料,在电炉中冶炼而成的铁硅系合金。由于硅和氧的亲和力很大,极易生成二氧化硅,所以硅铁是炼钢时常用的脱氧剂,同时由于SiO2生成热较大,在脱去钢水中氧的同时,也有利于提高钢水的温度。同时,硅铁还可作为合金元素添加于各种弹簧钢、耐热钢、轴承钢、低合金结构钢及电工硅钢之中。

近年来,国际上受电能紧张和硅石匮乏的限制,世界硅铁生产基地正逐渐向中国转移。作为重要的硅铁出口国,2007年,我国出口到日本、韩国、荷兰、美国、比利时、印度、意大利及我国台湾省的硅铁总量达120.66万吨。2010年全年中国硅铁产量为5108710.38吨;2011年1-10月,全国硅铁的产量达478万吨,同比增长12.23%。

目前,国家标准中规定的硫的分析方法是色层分离硫酸钡重量法测定硫量:GB/T4333.7-1984。在低硫情况下,硫酸钡不易完全沉淀,检测结果的重复性不好,复样频次高,检测步骤繁琐,检测效率低,成本高,不能满足日常检验中的需求。利用高频燃烧红外吸收法测定硅铁样品中的碳硫含量,试验周期短,精密度高,准确度好,但目前国家标准中尚未收录此类分析方法。本实验室经过长时间的实验,建立了高频燃烧红外吸收光谱法测定硅铁中硫含量的方法,并摸索出一套最佳分析条件,供大家参考。

1 试验部分

1.1 仪器

HCS-140高频红外碳硫分析仪(上海德凯仪器有限公司)。

坩埚为红外分析仪专用坩埚;

钨粒锡粒和纯铁等各种助剂空白值,ω碳<0.0005%,ω硫<0.0005%;

气体:工业氧气(纯度≥99.95%)。

1.2 试验方法

将瓷坩埚在l100℃温度下灼烧3h,冷却后贮存于干燥器中备用。打开仪器电源开关和高频开关,预热仪器,使设备处于正常稳定运行状态,设置最优分析参数。清理燃烧炉内残灰,视情形更换CO2和H2O吸附剂,打开氧气开关,检查燃烧炉及系统气密性,确认正常后待用。

将处理好的坩埚放于天平上,称取锡助熔剂0.2g,将天平清零后称取试样 (0.150±0.015)g于坩埚中,再秤取纯铁0.5g、钨粒1.6g,均匀覆盖于试样上,于高频红外碳硫仪上进行分析。

2 测定条件

2.1 助熔剂配比

将锡、纯铁和钨三种试剂单独做为助熔剂,或采用锡+钨、铁+钨、锡+铁、锡+铁+钨4种组合方式为混合助熔剂,分别进行试验。结果表明,三种试剂单独做助熔剂时样品熔融不完全或状态差,易飞溅、板结,最大板流变化大,信号响应值低,吸收曲线锯齿状明显。

采用锡+钨、铁+钨和锡+铁的组合为助熔剂时,样品或信号值低,吸收曲线峰形差;或坩埚内壁及边缘黑麻点多;或易飞溅、板结;锡+铁的吸收曲线呈锯齿状。

采用锡+铁+钨的组合方式,则信号值高、数据重复性好,样品熔融完全,表面平滑,无明显飞溅,坩埚内壁较干净,吸收曲线顺滑,峰型好。

2.2 助熔剂加入量

当纯铁加入量一定时,粉尘随混合助熔剂中锡含量减少而减少;实验结果表明,当Fe加入量为 0.5g、Sn加入量为0.2g、W加入量为1.6g时,样品熔融状态好,释放曲线状态也好,测试结果的读数与祥品含量接近,数据稳定。

2.3 助熔剂加入次序

当先加入锡粒于坩埚底部,再把样品加在锡粒上,再依次加入纯铁和钨粒时,测定数据重复性和再现性均较好。加入锡粒可以起到降低硅铁样品的熔点,加速燃烧及搅拌的作用;硅铁电磁感性性低,加入导电导磁性能好的纯铁,可以使反应顺利进行;钨在通氧时于650℃开始氧化生成三氧化钨,这一过程会释放出大量的热量,能显著改变样品的熔化特性,提高熔融物的热容,并且三氧化钨的生成有利于CO2和SO2的析出,同时三氧化钨在850℃时显著升华,增强碳和硫的扩散速率,使其充分氧化释放,利于碳和硫的测定。纯铁和钨粒覆盖在试样表面还能防止试样燃烧时易飞溅的问题。

2.4 样品称量

根据以上确定的实验条件,取已知硫含量的硅铁标准样品,分别称取不同样量进行比较分析。当称取试样>0.4g时,样品燃烧剧烈,坩埚内壁飞溅污染严重,有时甚至会造成石英管打火,测定结果误差大;当称取试样量在0.2~0.3g时,测定结果重复性和再现性不好;当称取试样量<0.10g时,由于称样误差较大,造成实验结果不稳定,波动较大。实验结果表明,在样品中硫含量<0.010%时,称样量为0.15g时,测定结果较好。

2.5 分析时间与截止电平

选择不同硫含量范围的硅铁样品,根据上述确定的实验条件进行测定,分析参数中的截止电平由1~10,分析时间由30~40s不同。实验结果表明,本方法中分析时间为35s,截止电平为7时测试数据较好。

2.6 精密度试验

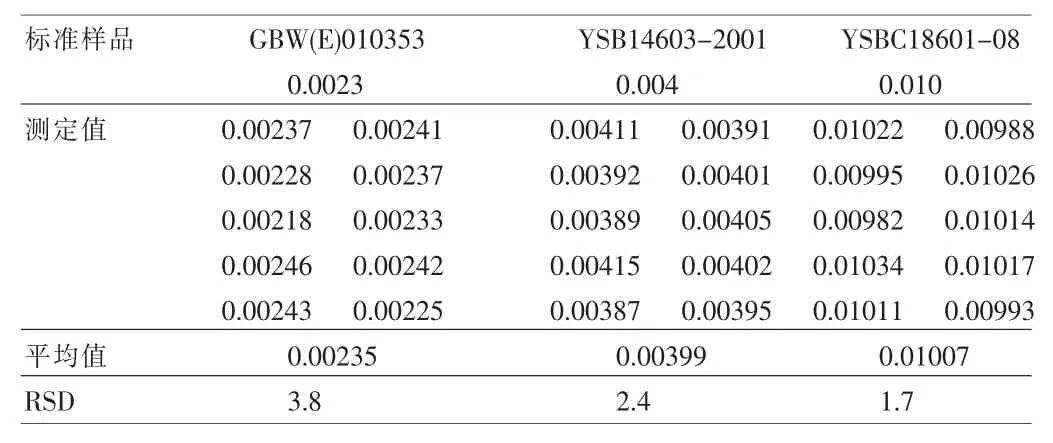

表1 精密度试验 (n=10,%)

表2 实际测试结果

3 试样的分析

3.1 分析参数

分析前预吹氧时间15s,分析时间35s,截止电平为7。

3.2 实验方法

在坩埚内先加入锡助熔剂0.2g,然后加入 (0.150±0.015)g试样,再加入0.5g纯铁,最后加入钨粒1.6g。将坩埚放在高频燃烧炉支座上,升到燃烧位置,进行分析。每个试样分析2~3次,取平均值报出结果。

4 结论

从以上结果可以看出,采用HCS-140型高频红外碳硫分析仪对硅铁标准样品中硫含量进行分析,实验周期短,数据再现性好,测试误差远远小于国家标准GB/T4333.7-1984中所规定的允许差0.0025%,能够满足企业日常检验的需要。

[1]GB/T4333.7-1984色层分离硫酸钡重量法测定硫量

[2]马小东,张长均.超低碳硫的在线分析 [J].冶金分析,2007,27(增刊):40-43

[3]刘文玖,谢金玑.高频红外吸收法测定铁矿石中总硫量[J].冶金分析,2002,22(4):59-60