某大型汽轮机组顶轴油系统的改造

郭桂霞

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 引言

汽轮机组在启机和停机时为避免转子弯曲要进行盘车,为降低盘车力矩,防止轴承磨损,大型汽轮机组必须配有顶轴油系统。某大型汽轮机组顶轴油系统在运行期间暴露出以下问题:(1)顶轴系统在调节时压力不稳;(2)系统泄油严重:(3)润滑油系统不投入,机组无法做顶轴系统试验。针对上述情况,用户要求需对顶轴油系统进行重新改造设计。

2 改造前汽轮机顶轴油系统原理

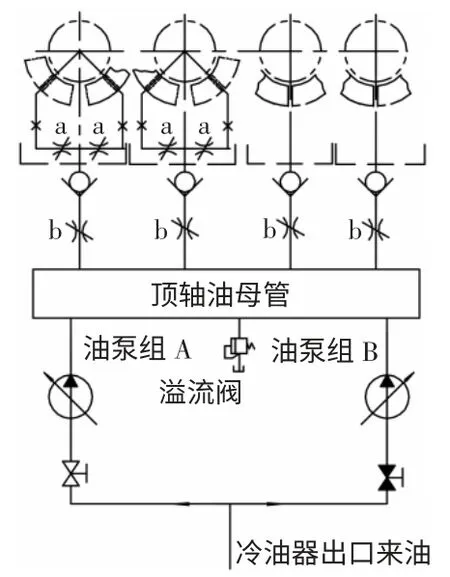

图1

改造前汽轮机顶轴油系统如图1 所示。该系统为母管制系统,有两台顶轴油泵,一台运行,一台备用,来自冷油器的低压油供给油泵组A 或B,油泵打出高压油进入顶轴母管,为防系统超压,母管上设有溢流阀,各轴承顶起油压由各支管上的节流阀进行调整。该汽轮机组顶轴系统后两个轴承为椭圆轴承,顶轴油囊开在轴承正底部;前两个轴承为可倾瓦轴承,下半两瓦块在45°方向上各开有一个油囊,在轴承箱内两个支管上分别安有节流阀,用来调节压力,使节流阀后两瓦块进油压力基本相等。

3 顶轴油系统的分析及改造

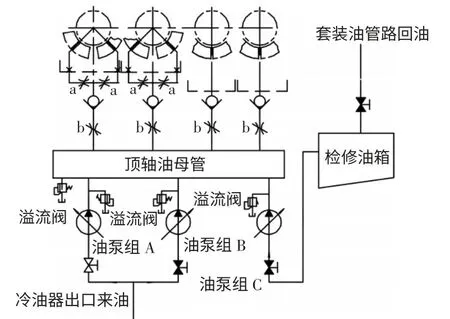

改造后系统如图2,根据原系统的存在的问题,新系统的改动主要从以下几方面入手。

图2

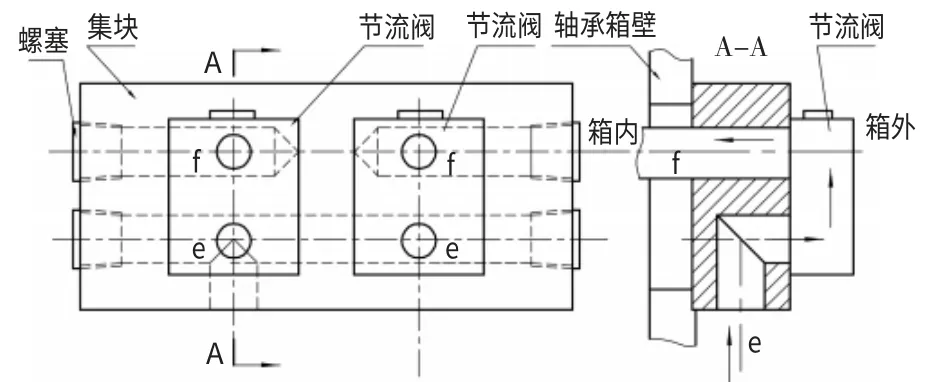

3.1 把箱内节流阀移到箱外

因加工、安装等误差的存在,可倾瓦轴承将转子顶起时,同一轴承的两瓦块所需压力不一定相等,故原系统在轴承箱内两个下半瓦块支管上安有两个节流阀a,并要求设备在厂内总装时,轴承箱合盖前,调整节流阀a 使每两块瓦阀后压力基本相等。实际上厂内不具备顶轴试验的条件,现场运行时,节流阀a 被扣在轴承箱内无法调整,只能直接通过各轴承总支管上的节流阀b 调节供油压力,在顶转子时就有可能存在转子顶偏或顶不起的情况,给汽轮发电机组带来不安全隐患。经改造后将箱内支管上的两节流阀通过集块安装在轴承箱外。如图3,引入集块中的油通过e 孔分别进入两个节流阀中,通过节流阀的油由f 孔分别经过各自支管进入两个瓦块的油囊中。改造后节流阀安装集中,用户可在箱外随时调整使用节流阀,从而消除此环节对顶轴油系统压力造成不稳定的因素。

图3

3.2 在各顶轴油泵组出口加溢流阀

该溢流阀整定值在21MPa(b),正常运行时使该溢流阀一直处于溢流状态,有效解决原顶轴系统油压不稳定问题。

3.3 泄油问题的解决

顶轴油系统为高压油系统,泄油问题已是经久话题,也是引起油压不稳的主要原因。此次改造也从多方面入手:(a)顶轴油系统仪表阀门采用双一次焊接阀门(原系统为一次门单阀结构);(b)供油高压管路一律采用套焊结构(原系统部分高压管路为对焊结构);(c)供油装置采用集装底盘结构(原系统各泵为分装结构);(d)顶轴油泵泄油及溢流阀溢流管等采用集中油管处理。(e)系统中各元件按2 倍工作压力设计选型。通过以上措施,有效解决了系统泄油问题。

3.4 增设单独的顶轴试验系统

其主要设计思路为:(a)建立合理的油循环。原顶轴油系统中,来自冷油器中的油从顶轴油泵输入到顶轴集管,高压油通过集管上各支管将转子顶起,油从轴承端部泄到轴承箱内,再通过轴承箱的回油套管流回主油箱。主油箱中油经润滑油泵输出到冷油器,完成顶轴油系统的油循环。为建立顶轴试验系统的油循环,我们在回油总套管的水平管段底部增有DN200的支管,并安有截止阀,此阀在机组运行时一定保持常闭状态,该支管将油引回检修油箱,检修油箱将油输入到图2中的油泵组C,形成新的油循环。(b)建立顶轴油泵入口油压。在顶轴试验系统中没有输油泵,而该顶轴油泵没有吸油能力,入口压力要求不低于0.02MPa(g)。为建立油压,系统要求检修油箱底高出顶轴油泵入口至少3m,利用能量守恒使势能转换为压力能。通过此种改造解决了在润滑油系统不投入、没有输油泵情况下仍能进行顶轴试验。

4 结论

该汽轮机组改造后已顺利起机发电,原顶轴油系统暴露问题已基本解决。其实,现阶段大多数机组顶轴油系统普遍存在和该机组同样的问题,给电厂起机顶起带来困难,我公司经常派人到电厂处理,但是使用原系统根本解决不了问题,这些已经成为顶轴系统老大难问题。通过本项目的实施,提高了机组顶轴调试的工作效率,节省了大量的人力与资金,降低了公司的生产成本,并为公司赢得好的声望。

[1]陶鼎文.火力发电设备技术手册(第二卷)[M].北京:机械工业出版社,1998.