槽铣刀容屑槽的优化和改进

程显敏

(哈尔滨量具刃具集团有限责任公司,哈尔滨 150040)

1 引言

槽铣刀又叫三面刃铣刀,属于粗加工用铣削刀具,主要应用在沟槽、台阶面等加工场合,两端刃和周刃同时参与切削并且属于封闭或半封闭加工的类型,在切削深槽过程中,切屑被封闭在容屑槽内,只有在刀齿切离工件时切屑才会被排出,这就要求槽铣刀的容屑槽空间要足够容纳未排除的切屑,否则就会增加切削阻力,影响正常切削。

2 切削试验

如何合理地优化槽铣刀的容屑槽尺寸,是槽铣刀设计过程中不容忽视的问题。为了进一步了解槽铣刀的排屑及容屑情况,我们对未改进的354L5B315-10 型号的槽铣刀进行了切削试验,试验分四种切削参数进行:(1)ae=10mm,Vc=228m/min,fz=0.1mm;(2)ae=25mm,Vc=400m/min,fz=0.15mm;(3)ae=35mm,Vc=330m/min,fz=0.15mm;(4)ae=70mm,Vc=400m/min,fz=0.17mm。

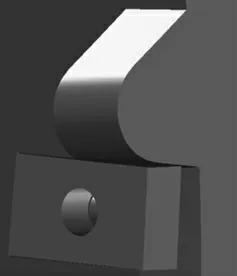

当ae=10mm、25mm、35mm 时切削较浅,切屑较短,卷曲的体积较小,刀齿很快切离工件,切屑易于排出,所以不会出现排屑问题,切屑正常(如图1);当ae=70mm 时,切屑较长,卷曲的体积较大,并且刀齿切削工件的时间较长,切屑被封闭在容屑槽内,而容屑空间不够就会产生对切屑的作用力,使切屑发生挤压变形,不能正常卷曲,堆叠在一起(如图2)。影响正常切削,严重时还会塞满容屑槽使刀片崩刃。

图1 正常切屑

图2 非正常切屑

从图1 可以看出,我们试验得到的正常切屑为受到工件阻碍折断后的切屑。在槽铣刀切削过程中,容屑槽正是决定切削卷曲及折断的决定因素。

3 优化设计

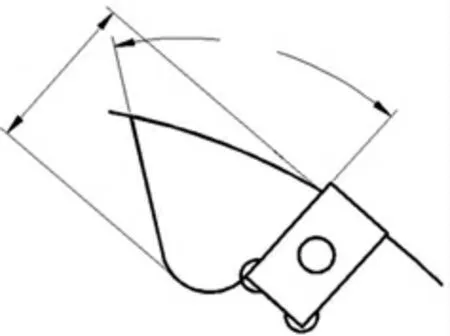

基于这种情况我们对槽铣刀的容屑槽设计进行优化。在加工韧性金属时,根据切屑的卷曲特点通常将容屑槽设计成圆弧加斜线型,在实践中发现,如果容屑槽的设计参数不同,效果就不一样,当容屑槽参数较合理时,容屑槽对切屑的作用是顺其自然略加疏导,切屑卷曲成图3 所示的屑卷,就像图1 所示的切削情况,当容屑槽参数不合理时,容屑槽对切屑产生阻碍,使之不能正常卷曲,堆叠在一起(如图4),也就是图2的切削情况。所以我们在设计容屑槽时,在保证刀体强度的前提下,应尽量使容屑空间大,尤其是斜线角度尽量大,使之形成敞开式空间,圆弧R 不要过大或过小,它会影响切屑的曲率半径,从而影响切屑卷曲后体积的大小,一般根据空间的大小取R=4~10mm。

图3

图4

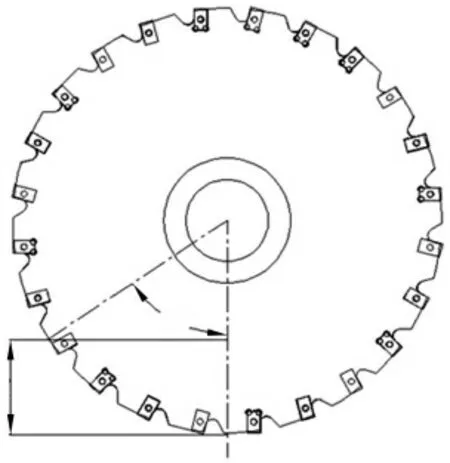

切屑能否正常卷曲还与容屑槽的体积有关,当容屑空间不够时势必会阻碍切屑的卷曲。槽铣刀容屑槽到底能容纳多少切屑,这需要我们进行一下计算,铣刀片在切削过程中,只有铣刀刀片的部位参与切削工件,所以切削产生的切屑的体积只有铣刀刀片的部位,故容屑槽体积的计算只用铣刀片部分的容屑槽体积。

计算公式为:V1=S×as,式中,V1为容屑槽的体积,S为容屑槽截面,as刀片切削刃厚度,图5中,容屑槽体积为0.628cm3。

图5

图6

切屑的体积公式为V2=L×fz×as,式中V2为切屑的体积,L为切屑未折断的长度,fz为每齿进给量,as刀片切削刃厚度。

根据弧长公式L=N×π×R/180,式中N为圆心角,R为铣刀半径。当ae=70mm,L为直径315、铣刀圆心角为56°的弧长为153.86mm,(如图7)切屑的体积为0.124cm3,由于切屑卷曲蓬松体积发生变化我们需要引入一个蓬松系数K,经验值一般取K=10,那么切屑的实际体积为V2=0.124×10=1.24cm3>容屑槽体积0.628cm3,很明显容屑空间不够用。

图7

图8

根 据 分 析,对354L5B315-10 型号的槽铣刀进行了改进,容屑槽设计成如图8 所示形式,将斜线角度加大,从而使容屑槽的体积加大,改善后容屑槽体积V1=1.4cm3>V2=1.24cm3,通过试验,切削状况得到明显改善,尤其是切深槽时没有发生切屑积压现象。

4 其他因素分析

切屑的折断与卷曲还和铣刀的几何角度有关,尤其是铣刀的前角,轴向前角影响切屑的流向,径向前角影响切屑的受力以及折断情况,现在许多铣刀片的各种断屑槽型就是为了合理地控制切屑的流向、折断及剥离设计的[1]。另外,还要合理地选择切削参数,控制切屑的厚度,以便于切屑的折断和卷曲。所以在优化槽铣刀排屑槽尺寸的同时,我们还需要合理地优化槽铣刀的几何角度以及切削参数,使槽铣刀的性能更加合理化。

5 结论

通过以上分析改进,槽铣刀排屑槽的合理化过程是铣刀设计中重要的一环,许多设计如铣刀的几何角度、刀体的强度以及其他设计参数是否合理都需要这样的反复验证过程。随着金属切削技术的不断发展,对金属切削刀具的性能也要求越来越高,在设计过程中对铣刀不断优化改进,将大大提高其切削性能。

本文对槽铣刀的容屑槽进行优化设计,使其合理化,有助于铣刀切削情况的改善,从而提高铣刀的加工效率。

[1]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2002.