液压迈步自移抬棚装置在综采支架安装中研究与应用

李志远

(郑煤集团 新郑煤电有限公司,河南 新郑 451100)

郑煤集团新郑煤电公司综采工作面支架安装时,要利用绞车调运支架到达工作面安装位置,经过卸车、滑移、调向就位等一系列过程。在支架进入工作面前,提前对下一个安装支架位置周围顶板进行支护。传统支护需要人工打π型钢“一梁三柱”抬棚,这种支护方式存在顶板冒落的隐患,安全系数较低,很大程度上增加了职工劳动强度。本文通过对综采工作面液压支架安装现场实际的分析与研究后,经过不断的技术改造和理念创新,研制出一种新型液压迈步自移抬棚装置,大大提高了安全系数和劳动效率,实现操作简单、方便,安全可靠,在实际生产中得到了广泛的推广与运用。

1 设计原理及结构选择

1.1 整体结构设计

迈步自移抬棚装置结构设计应符合煤矿井下实际安全需要,支护强度满足现场围岩和顶板条件变化,实际操作灵活方便,安全可靠,并保证自身结构的稳定牢固。在充分考虑井下现状情况下,提高液压动力系统的适应性,迈步自移抬棚装置应完全实现自动化。

1.2 设计原理

在利用传统π型钢托梁配合单体液压支柱打“一梁三柱”抬棚方法基础上,择取我公司综采面端头滑移支架及转载机滑移梁原理,把π型钢托梁和油缸支柱用销子固定连接成一体,从而以迈步自移抬棚装置自身为载体,人员通过操作手把阀组,控制π型钢梁上油缸伸缩行程及下端4个支腿油缸的升降,从而实现滑移抬棚装置的迈步自移。

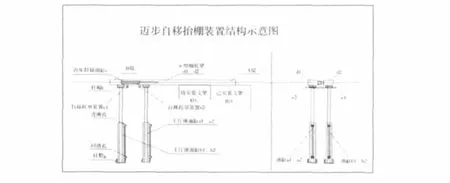

基于上述设计原理如下图所示。

1.2 固定结构选择

(1)支顶装置:由2根并排的4mπ型钢托梁,4根3.2m千斤顶油缸,柱帽(焊接件)组成。

(2)自移托举装置:由π型钢托梁之间的1根1.2m拉移油缸,2根焊接加工的托举装置组成。

(3)防钻底装置:连接在千斤顶油缸下端的柱鞋。

(4)液压操作系统装置:由操作系统阀、三位四通阀、管路、销子等组成。

2 液压迈步自移抬棚装置操作流程

(1)通过手把操作阀组,使处于左边π型钢托梁下端2个油缸缩回,距地面高度为200mm。

(2)操作π型钢梁中间拉移油缸,使其缩回复位,π型钢托梁将前移500mm。

(3)反向操作阀组杆,伸出此π型钢托梁2个油缸,直至顶紧棚梁和顶板。

(4)然后重复以上操作另一根π型钢托梁,从而实现滑移抬棚装置的迈步自移。

3 关键先进技术创新

改进了传统使用单体液压支柱配合π型钢梁操作不安全性和支护不稳定性,消除重大安全隐患;此技术大大降低了劳动强度,提高劳动效率,使操作更具有安全性、高效性及稳定性;实现了滑移抬棚的迈步自移及本质安全。

其先进性表现在以下几点:(1)生产效率高:该装置只需一人操作阀组手把,油缸自动升降、前移,仅需10分钟,该装置完成一次前移,实现综采面液压支架安全、高效安装。(2)提高本质安全:消除了人工抬举托梁打抬棚和导运单体液压支柱等不安全因素,大大降低了顶板裸露时间,提高了顶板稳定性,实现了操作设备的本质安全。(3)劳动强度小:利用中间迈步拉移油缸实现该装置自移,省去了人工架设抬棚等费时费力问题,大大降低职工劳动强度。(4)成本低:利用废旧的支架立柱和小油缸,π型钢等经过焊接、加工改装而成,降低材料消耗,节约成本。(5)实用性强:只需用操作阀组手把,就能控制该装置的状态。操作更简单、方便。

4 效益评价

(1)人工效益:安装一架原来需要4个人把2跟π型钢梁、6根2.8m单体柱打“一梁三柱”向前挪移,消耗大量人力,费时90min/架,每班费时180min。改用此技术后,只需1-2人操作控制就能实现抬棚前移。

(2)经济效益:若每工按200元,工程20天计算,净利润为:200*20*2*3=2.4万元;每天多安装2架,提前4天完成安装任务。

(3)安全效益:使用传统打抬棚方式,由于工作面巷道高、断面大等地质条件,工人在施工过程中,操作不方便且安全系数,提高了伤亡事故发生率。运用科学的管理应用此项技术操作大大提高了安全系数,降低了伤亡事故发生率,其效益无法估量。

5 结语

液压迈步自移抬棚装置设计合理,适应新郑煤电公司井下安装综采面支架设备,使用安全,效益高,操作方便,在郑煤集团具有一定的借鉴和推广价值。