一种轴销的加工工艺改进

孟祥喜 姬 瑜

(河南平高电气股份有限公司,河南 平顶山 467001)

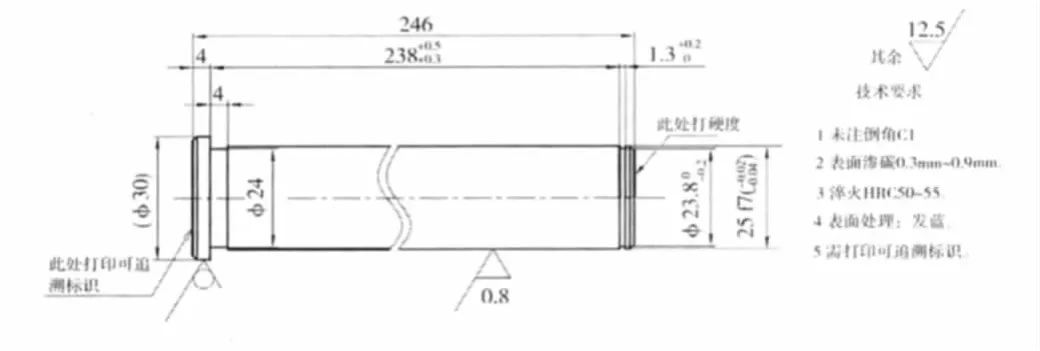

本次改进的轴销外形如图1所示,材料为20CrMnMo。该零件为典型的轴销类零件,尺寸和形位精度要求较高,在加工时由于工艺方法不当或装卡等因素,很容易造成零部件尺寸超差和裂纹产生,难以保证零件的加工质量。我们通过多次试验,摸索出一套针对该类零部件加工的工艺方法。通过制定合理的工艺流程,并配以专用车刀,就可以保证此类零件的加工质量,适用于该类零件的批量加工。

图1 轴销外形

1 零件的加工难点分析

(1)由于该零部件较长,长径比l/d=9.84,热处理后加工工艺安排不当容易造成零件加工尺寸超差。传统加工方法是先粗车外形,打顶尖孔,随后渗碳处理,然后夹持外圆或两顶车1.3弹簧卡圈安装槽。加工完弹簧卡圈安装槽后淬火处理,酸洗后磨削外圆,车掉工艺卡头,最后打标识、表面处理。采用这种方法虽然能够将零件上的1.3弹簧卡圈安装槽很容易加工出来,一旦淬火后变形严重,磨削外圆时候238+0.5+0.3容易超差。变形严重时候会使238+0.5+0.3超差严重,造成零件报废。

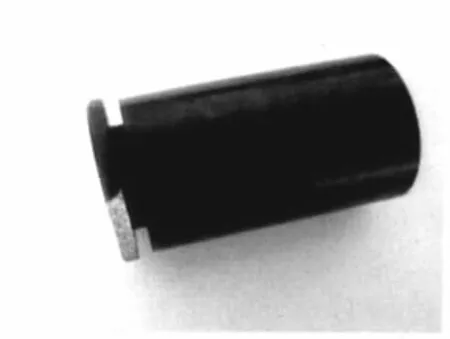

(2)表面渗碳层厚度要求0.3mm~0.9mm,实际渗碳深度在1.2mm左右,也就是说磨削留量为单侧0.24,热处理后的变形量要控制在0.48以内,磨削量过大则零件加工不经济,并且最终要求的渗碳层厚度难以保证。同时变形量过大会造成1.3弹簧卡圈安装槽或左侧轴肩与轴销中心线不垂直,最终安装到产品上以后由于传动系统振动造成轴肩断裂或卡圈断裂,影响GIS装配清洁度。如图2,图3。

图2 轴肩 断裂

图3 卡圈断裂

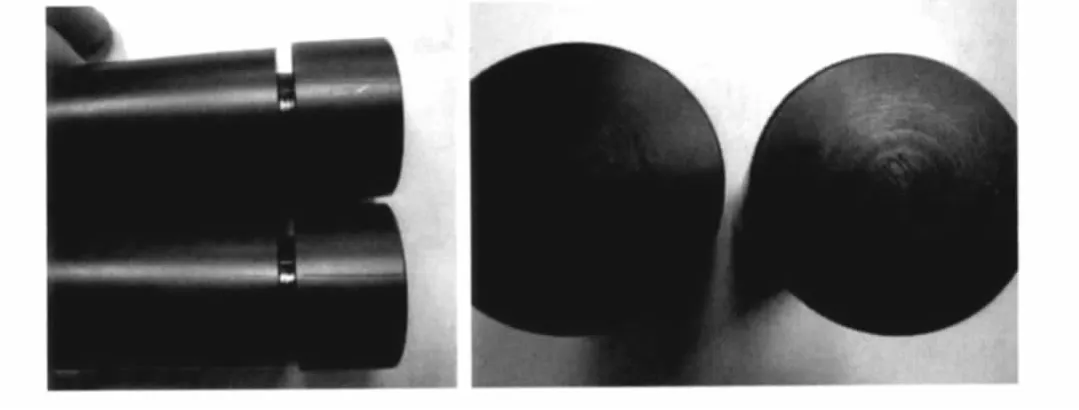

(3)由于零件硬度要求较高,达到HRC50~55,在酸洗和表面处理发蓝后容易产生氢脆性,如不及时去氢处理极易发生轴销裂纹或工作时候断裂。去氢处理,也称除氢处理,一般为电镀前后必须进行工序,特别是对高强度高硬度的零件在电镀工艺中。在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子。因此,电镀过程中,在阴极析出金属(主反应)的同时,伴有氢气的析出(副反应)。析氢的影响是多方面的,其中最主要的是氢脆。氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故。因此,氢脆通常表现为延迟断裂。对电镀过程中渗氢较多的零件原则上应尽快去氢,因为镀层中的氢和表层基体金属中的氢在向基体内部扩散,其数量随时间的延长而增加。新的国际标准草案规定“最好在镀后1h内,但不迟于3h,进行去氢处理”。氢脆造成的轴销使用前开裂和使用中断裂,见图4。

图4 氢脆造成的轴销使用前开裂

2 制定加工方案

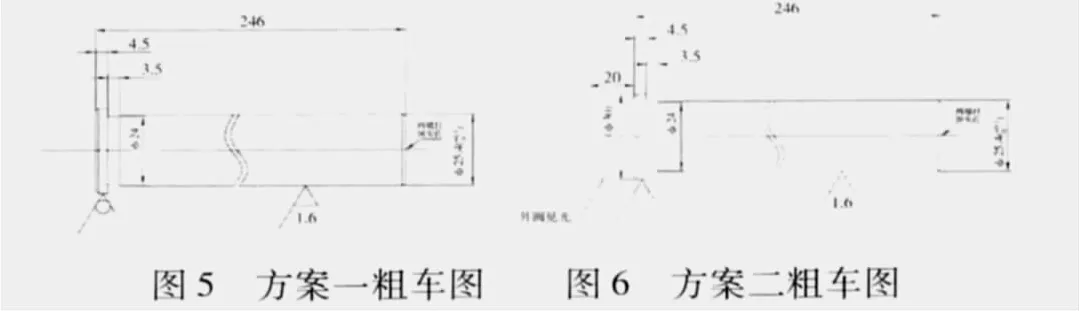

在制定加工工艺路线过程中,考虑到零件的单边留量及热处理变形之间的关系,保证留量应大于热处理变形量,为后续磨削提供加工量。同时,留量还要考虑渗碳后渗碳层的深度和磨削后渗碳层的深度关系,避免留量过大造成渗碳层在磨削到最终尺寸后厚度不能能满足图样要求。初步拟定以下两种加工方案进行试制。所以,渗碳前的粗车留量、是否留工艺卡头及加工工艺路线是否合理是关键。

(1)方案一。采用无工艺加长卡头方法,零件长度直接加工到要求,加工中采用卡一端外圆平另一端端面,打顶尖孔后调头卡外圆,平另一侧端面到总长的最终尺寸,打顶尖孔,最后两顶车外圆尺寸到粗车附图要求。然后进行渗碳,渗碳后两顶车弹簧卡圈安装槽,此时保证238+0.5+0.3为238+0.20+0.15,随后进行淬火,淬火后校直,然后两顶进行外圆精加工磨削。最后进行发蓝处理和涂油防护。

工艺路线安排为:下料→粗车→渗碳→数车→淬火→校直→酸洗→去氢→磨削→发蓝→去氢→涂油。

(2)方案二。采用留工艺加长卡头方法,零件长度方向留量15mm,用于防止淬火后Φ30×4轴肩断裂。加工中数车采用卡右侧外圆平左侧端面,车局部外圆见光后作为工艺带,打顶尖孔后调头卡左侧工艺带,平另一侧端面打顶尖孔,两顶后车外圆尺寸到粗车附图要求。然后进行渗碳,渗碳后两顶车Φ24×4越程槽为Φ24×4.5,车工艺加长卡头外圆去除渗碳层。随后进行淬火,淬火后校直,然后两顶进行外圆精加工磨削。磨削后两顶车Φ24×4越程槽成,车弹簧卡圈安装槽保证尺寸238+0.5+0.3。两方案差别在于是否留工艺卡头,238+0.5+0.3方案一是靠磨削保证,238+0.5+0.3方案二是靠车削保证。弹簧卡圈安装槽加工先后顺序不一样。

工艺路线安排为:下料→数车→渗碳→车→淬火→校直→酸洗→去氢→磨削→数车→发蓝→去氢→涂油。

3 方案实施情况和改进

(1)方案一在试制过程中,零部件经过留量粗加工和渗碳、淬火工序后会变形,校正后大多数零件的尺寸变化在0.35mm留量范围内,但是和别零件由于变形量过大,238尺寸仍出现了超差现象。同时由于左端没有工艺卡头,轴肩宽度只有4mm,渗碳后两侧各深1.2mm,淬火后轴肩出现了不同程度的裂纹甚至出现了断裂现象。左端轴肩经过磨削,越程槽与轴肩端面处有轻微台阶。轴向的弯曲变形还导致先加工的弹簧卡圈安装槽,磨削后槽端面与轴线不垂直现象,最终影响装配,达不到设计要求。

(2)方案二在与方案一基础上,增加了工艺卡头,保证了渗碳不会将4mm宽的轴肩渗透,淬火时不会导致轴肩断裂。渗碳后淬火前将工艺卡头外圆处的渗碳层车掉,保证磨削外圆后能够容易车掉工艺卡头。为保证机加工前后的装卡基准一致,在轴销的两端打顶尖孔,顶尖孔规格为A3.15/6.7。打顶尖孔时,卡轴销右端外圆,粗车工艺卡头部分,平端面打顶尖孔,然后调头卡粗车的工艺卡头部分打另一侧顶尖孔。最后两顶,精车工艺卡头,其余按方案二粗车图加工。同时,将关键尺寸由磨削保证修改为车削保证,弹簧卡圈安装槽粗车修改为精磨外圆后车削,车削时采用与磨床定位基准一致的两顶装卡。方案一车刀采用高速钢或硬质合金刀具,渗碳后淬火之前加工,轴销的硬度较低,对车刀没有特殊要求。方案二安排在淬火之后加工,避免由于热处理变形造成弹簧卡圈安装槽端面与轴线垂直度不良。零件硬度较高,对车刀性能要求比较高,因此选用超硬材料立方氮化硼(CBN)刀具。

(3)最初加工时左端没有留工艺卡头,轴肩部分薄弱,热处理过程中由于渗碳层厚度与轴肩厚度相近,导致淬火之后轴肩部位断裂。随后,在轴肩左侧增加了20mm工艺卡头,保证了热处理之后轴肩部位不会断裂。工艺卡头同时为磨削后加工弹簧卡圈安装槽提供了装卡位置和基准。最终加工时采用方案二。

4 结语

轴销是机械连接的重要零件,用于安装传动零部件,使之绕其轴线转动,传递转矩或回转运动。应用于轴销的材料种类很多,主要根据轴的使用条件,提出对轴的强度,刚度及其他机械性能的要求。在采用不同热处理方式时候,需要同时考虑制造加工工艺,并针对不同表面处理要求及时进行后处理,力求经济合理,满足设计性能要求。