HP40合金表面原位制备复合氧化层

颜 磊,刘京雷,徐 宏,任衍伦

(华东理工大学 机械与动力工程学院 化学工程联合国家重点实验室,上海 200237)

高铬镍合金材料由于其优异的综合性能被广泛用于高温和腐蚀环境中。在固体燃料电池(SOFC)中,部分铁素体不锈钢由于制造成本低、导电和导热性高被用作连接材料[1]以替代陶瓷材料;在石油化工业中,HP40等合金因其优异的高温力学和抗腐蚀性能被用来制备乙烯裂解炉管[2];在核电工业中,一些镍基超级合金被考虑用作高温结构件,如中间换热器和高温气体输送管道[3]。这些材料在服役过程中常常面临着苛刻条件:高温、氧化、渗碳或脱碳。例如在 SOFC中,高温氧化导致部件尺寸变化和质量损失引起密封问题,并且会在材料表面生成导电率低的 Cr2O3氧化层。特别是在 SOFC工作时,Cr2O3会被进一步氧化为挥发性高的六价铬氧化物 CrO3及氢氧化物CrO2(OH)2[4],降低电池的性能。在乙烯裂解过程中,裂解炉管内表面的渗碳和结焦会阻碍热量的传递、降低产率以及缩短炉管寿命,从而制约装置长周期正常运行,而且Fe、Ni元素本身就是催化结焦的催化剂[5]。

目前,在合金表面制备尖晶石涂层是有效解决此类问题的手段之一。在合金表面覆盖一层尖晶石结构,可以将合金基体与外界环境隔开,以避免基体进一步被腐蚀。无论是在氧化还是渗碳环境中,尖晶石结构都比Cr2O3稳定,且不易分解[6]。QU等[7]采用粉末烧结法制备出了一系列的 Mn-Cr、Ni-Cr和Co-Cr尖晶石,对其性能研究结果表明,与Cr2O3相比,此类尖晶石结构热膨胀系数与合金基体的差异更小,电阻率更低,抗氧化性更强。Nova化学公司[8]的 ANK 400抑制结焦技术,利用混合气体对炉管进行表面氧化处理,在内表面制备了一层 MnxCr3−xO4(0.5≤x≤2)的尖晶石层。该技术在工业运用过程中取得显著效果:炉管第1次清焦周期最长可达450 d,是普通炉管的10倍;在第4次运行中,清焦周期仍超过150 d。

目前,尖晶石的制备方法主要侧重于粉末烧结法,在低氧分压中原位氧化法制备MnCr2O4尖晶石其及形成机理的报道较少。为此,本文作者在 H2/H2O气氛所形成的低氧分压条件下,在HP40合金试样表面制备出复合氧化层:外层MnCr2O4尖晶石抗氧化层、中间Cr2O3修复层和SiO2扩散障层,并探讨各层形成机理和作用。

1 实验

1.1 氧化试验

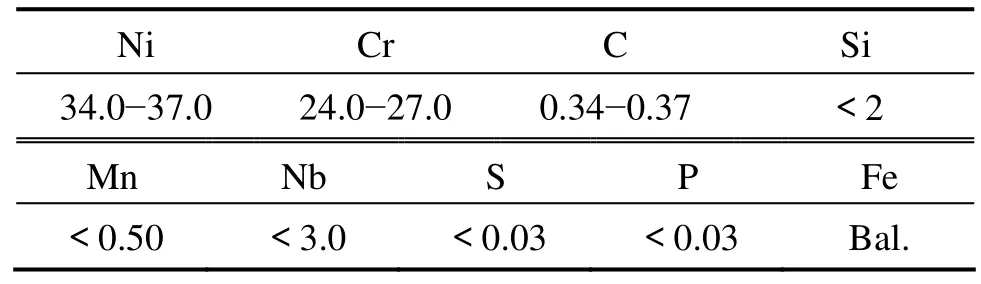

试验所用HP40合金成分见表1,将合金线切割为20 mm×10 mm×2 mm的试样,用180号至800号碳化硅砂纸依次打磨并抛光,然后用丙酮在超声中洗净备用。

试验装置图如1所示,氧化炉为OTF−1700管式炉。水浴槽温度为20 ℃,此温度下进入到反应炉中的混合气体中水蒸汽的含量为 2%。氧化温度分别为900、1 000、1 100和1 200 ℃。升温前,只打开阀门1,待装置中空气排尽后,只打开阀门2,并将 H2的流量调至50 mL/min,升温速率为10 ℃/min,至预定温度后保温10 h,然后在氢气中随炉冷却。

表1 HP40合金成分Table 1 Chemical composition of HP40 alloy (mass fraction,%)

图1 氧化试验装置图Fig. 1 Schematic diagram of oxidizing test apparatus

1.2 氧化层的表征

采用金相显微镜对HP40合金试样原始组织进行观察,采用XRD和EDS对氧化膜进行物相和成分进行分析,采用 SEM 对氧化膜的形貌进行表征,采用EDS线扫描和面扫描分析试样截面上元素分布及含量的变化。采用显微硬度计测量基体和氧化层的显微硬度,选用载荷为300 N,保持时间为40 s,结果取10次的平均值。

2 结果与讨论

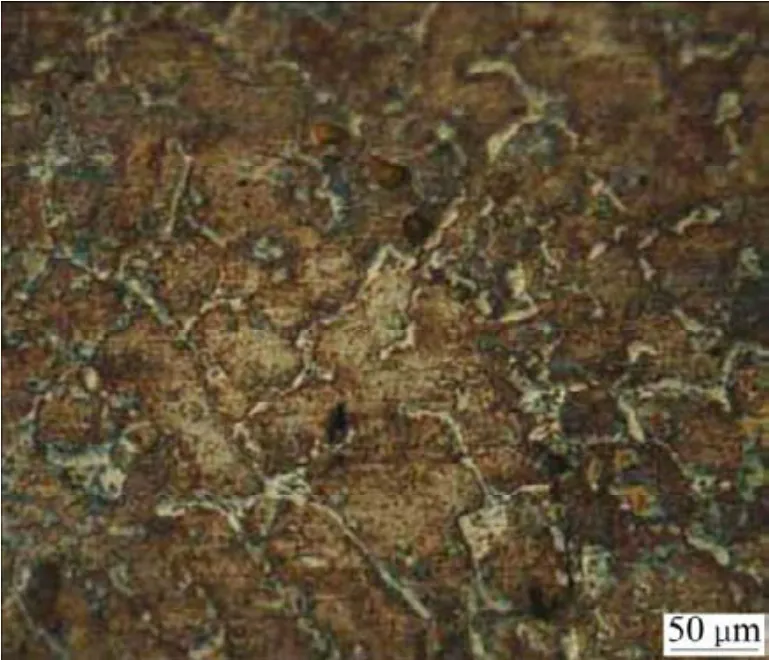

2.1 HP40合金试样原始组织

试样金相组织(王水腐蚀)如图 2所示。试验所用的HP40合金,属于离心铸造用钢管,缓慢冷却时,室温微观组织应是奥氏体+共晶体(r+M23C6),但由于离心铸造冷却的速度很快,凝固为非平衡过程,使得先结晶的 M7C6型碳化物来不及转变成 M23C6型碳化物。因此,在室温下铸态组织只能是过饱和的奥氏体+共晶体(r+M23C6+ M7C6),共晶碳化物主要有骨架状和块状两种形态,骨架状分布在晶界上,块状分布在枝晶间[2]。

图2 HP40合金试样的金相组织Fig. 2 Metallurgical structure of HP40 alloy

2.2 氧化压的计算

合金的高温氧化过程非常复杂,首先发生氧在金属表面的吸附,其后发生氧化物形核,晶核沿横向生长形成连续的薄氧化膜,氧化膜沿着垂直于表面方向生长使其厚度增加[9]。其他条件一定时,合金在不同的氧分压会发生选择性的氧化[10−11]。由 Ellingham-Richardson[9]图可知,在一定的氧分压范围内,Fe、Ni、Cr和Mn形成的氧化物分别是FeO、NiO、Cr2O3和MnO。当温度一定时,Mn、Cr形成其氧化物所需的氧分压比 Fe、Ni低得多。如果氧分压位于 FeO、NiO 与Cr2O3、MnO之间时,便会发生选择性氧化,合金中只有Mn、Cr氧分物生成。最后Mn、Cr氧化物通过进一步的固相反应生成 MnxCr3−xO4尖晶石结构[12]。

根据热力学数据[13],不同温度下 H2/H2O混合气体的氧分压以及不同氧化物的分解压如表2所列。

2.3 表面氧化层形貌与温度的关系

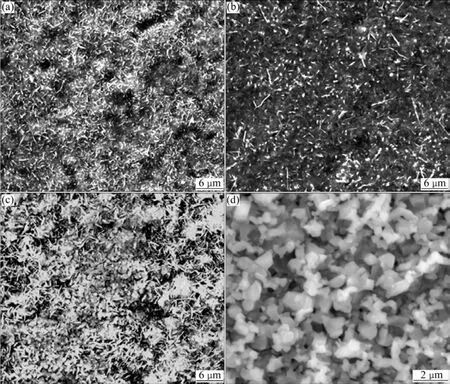

不同温度下氧化10 h后,在HP40合金表面生成的氧化层的表面形貌如图3所示。由图3可见,当氧化温度为900 ℃时,试样表面主要为针状的氧化物,随着温度的升高,针状氧化物逐渐减少,颗粒状氧化物逐渐增多(见图3(b))。由图3(c)可以清楚地看到,针状的尖晶石中间有颗粒状的尖晶石出现。当氧化温度为1 200 ℃时,试样表面被致密、颗粒状的氧化物所覆盖,颗粒尺寸小于1 μm,外形较为规则(见图3(d))。表面氧化层物相截面分析

表2 不同温度对应的氧分压Table 2 Oxygen partial pressure at different temperatures

图3 不同氧化温度下HP40合金表面氧化层的SEM像Fig. 3 SEM images of oxide scale surface of HP40 alloy oxidized for 10 h at different temperatures: (a)900 ℃; (b)1 000 ℃;(c)1 100 ℃; (d)1 200 ℃

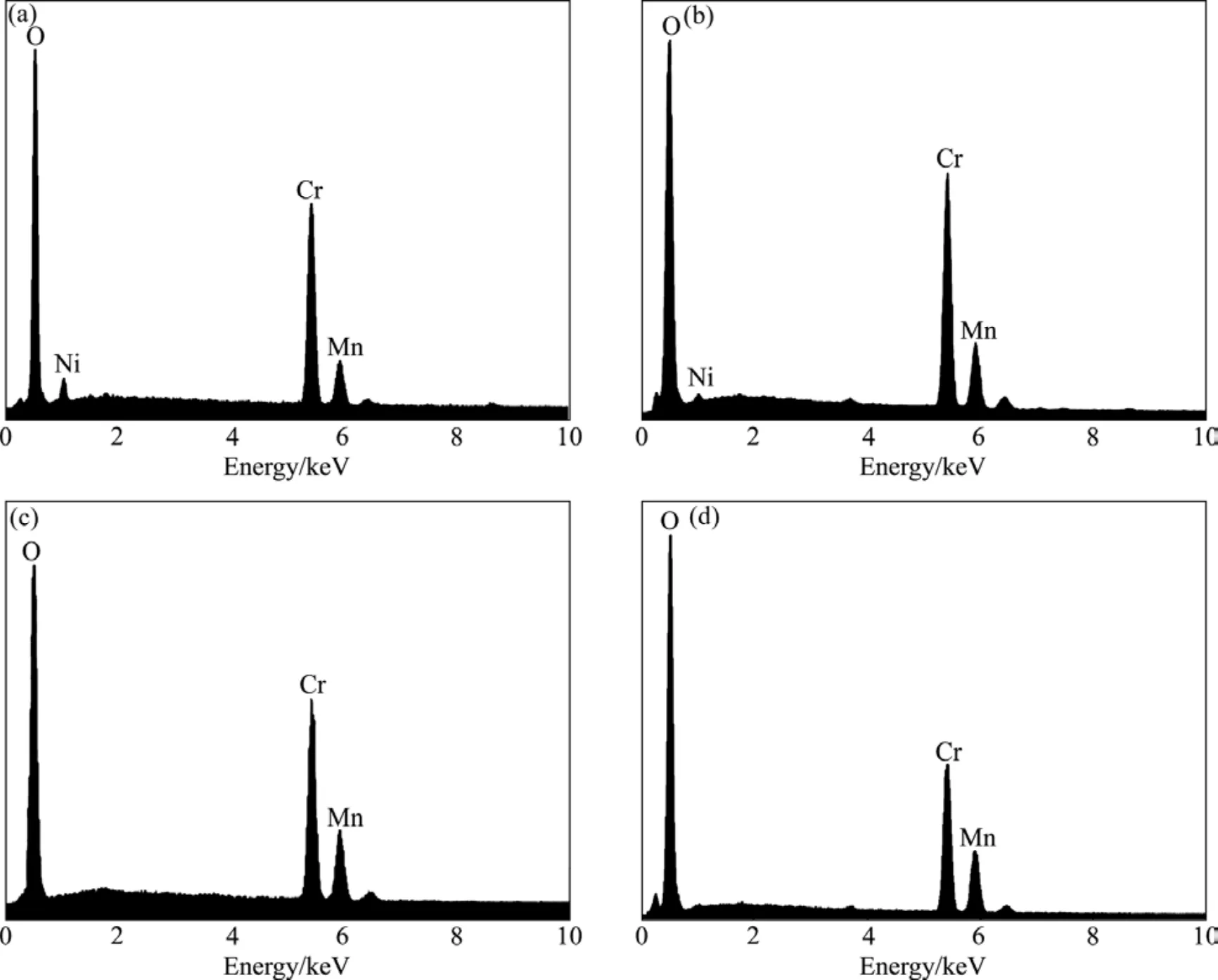

图4所示为不同氧化温度下HP40合金表面氧化层的XRD谱。由图4可见,在不同的氧化温度下,试样表面的氧化层由MnCr2O4和Cr2O3组成。图5所示为氧化温度分别从900 ℃到1 200 ℃时试样表面的EDS谱。由图5可见,在900 ℃时,试样表面含有少量Ni元素,但随着温度的升高,Ni元素逐渐消失;在1 200 ℃时,试样表面主要只有O、Cr和Mn元素,Cr和Mn的原子比约为2.8,表明在试样表面生成了富Mn层。物相和截面分析表明,HP40合金经低氧分压高温氧化处理后,试样表面的形成了一层富 Cr、Mn贫Fe、Ni的氧化层。

图4 不同氧化温度下HP40合金表面氧化层的XRD谱Fig. 4 XRD patterns of oxide scale on HP40 alloy oxidized at different temperatures

图5 不同氧化温度下HP4合金试样表面的EDS谱Fig. 5 EDS patterns of oxide scale on HP40 alloy oxidized at different temperatures: (a)900 ℃; (b)1 000 ℃; (c)1 100 ℃;(d)1 200 ℃

由以上分析可知,氧化层的最外层是MnCr2O4尖晶石层,其下层为Cr2O3层,与文献[14−15]结果相类似。这种结构形成的主要原因是,不同的金属氧化物在低氧分压下的稳定性不同,从而使合金发生了选择性氧化。具体反应过程可能如下:首先,在H2和H2O气氛中进行氧化时,发生了形成具有氧化性—OH或者 O原子(氧化剂)的中间反应[16],试样表面的 Mn、Cr元素被—OH或O原子氧化,生成相应的Mn、Cr氧化物;由于氧化物的尺寸比原子的尺寸大得多,因此在基体中不发生扩散。其次,Mn、Cr元素由基体向表层扩散,而Fe、Ni元素向反方向扩散,导致表层富Mn、Cr而贫Fe、Ni元素,扩散到表层的Mn、Cr被氧化,生成相应的氧化物。最后,上述过程生成的Mn、Cr氧化物通过一系列复杂的固相反应,在合金的表面和近表面生成MnCr2O4尖晶石层,此尖晶石层阻碍—OH或O原子进一步向内部扩散。由于合金中Cr元素的含量要远远高于Mn元素的含量,因此,会有过量Cr2O3位于MnCr2O4尖晶石的下层。

Cr2O3层的存在对 MnCr2O4尖晶石层具有一定的修复作用。在高温渗碳或氧化环境中,一旦MnCr2O4尖晶石分解为Cr2O3和MnO,分解产物之一Cr2O3若进一步形成 Cr的碳化物或者挥发性高的氧化物[17],而另一的产物MnO则与合金表面的中间Cr2O3层发生反应又生成新的MnCr2O4尖晶石。这样就大大减缓了继续氧化的进程,延长了涂层的寿命。

图6所示为氧化温度为1 200 ℃时试样的EDS截面线扫描和面扫描图。由图6可见,试样表面的氧化层的厚度约为7 μm;其中MnCr2O4尖晶石层和Cr2O3层约为5 μm,在其下层是Si以SiO2形式存在的富集层。SiO2是由 Si元素发生内氧化而生成:基体中富集的Si元素被扩散到基体内部的—OH或O原子氧化,形成了 SiO2[18];当 Si元素的含量达到一定程度时,便会形成连续的氧化膜[9],本实验中SiO2膜层厚度约为2 μm,该SiO2膜主要起到扩散障层的作用[16]。由于基体与表面氧化层中元素浓度很不均匀,存在很大的浓度梯度,在高温中有扩散的趋势,因此,SiO2膜的存在可以有效地阻碍基体和氧化层中元素的扩散。

2.5 氧化层的硬度分析

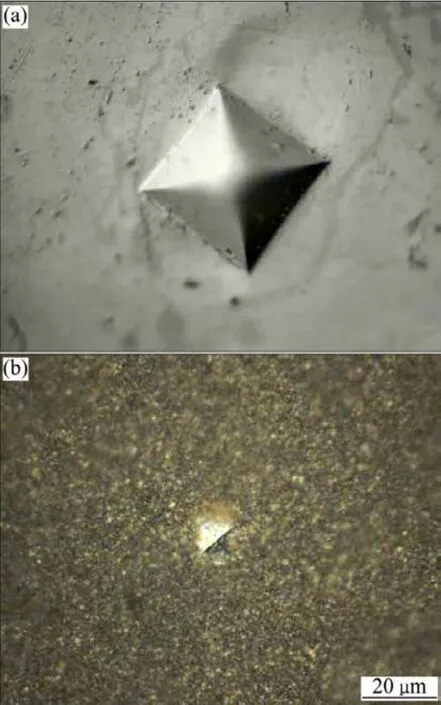

图7所示为基体和氧化层的压痕图,基体与氧化层的显微硬度分别为215 HV和991 HV。由图7可见,基体的压痕轮廓清析分明,且10次结果波动范围小;氧化层的压痕轮廓不明显,为典型的非金属压痕,10次结果波动范围很大,最小值为690 HV。

图7 基体和氧化层的压痕图Fig. 7 Indentation figures of matrix (a)and oxidation layer(b)

3 结论

1) 在H2和H2O所形成的低氧分压环境中,当温度为900~1 200 ℃时,在HP40合金试样表面原位制备出 MnCr2O4尖晶石层。随着温度的升高,表层的MnCr2O4尖晶石逐渐增加,其形貌由针状完全转变为颗粒状,颗粒尺寸小于1 μm。当温度为1 200 ℃时,试样表面完全被致密、颗粒状的MnCr2O4尖晶石所覆盖。

2) 由于低氧分压下发生选择性氧化,在表面为一层富Cr、Mn贫Fe、Ni元素氧化层,由表面及内部分别为MnCr2O4尖晶石抗氧化层、Cr2O3自修复层(这两层的总厚度约为5 μm)以及SiO2扩散障层(厚度约为2 μm)。

[1]ZHU W Z, DEEVI S C. Development of interconnect materials for solid oxide fuel cells [J]. Materials Science and Engineering A , 2003, 348(1/2): 227−243.

[2]车俊铁,于 静. HK40和HP40裂解炉管材料性能对比[J]. 石油化工设备, 2007, 36(1): 29−31.CHE Ju-tie, YU Jing. The microstructure change and its effect on properties of HK40 to HP40 furnace tube [J]. Petro Chemical Equipment, 2007, 36(1): 29−31.

[3]JANG C H, KIM D H, SAH I J, RYU W S, YOO Y S. Oxidation behaviors of wrought nickel-based superalloys in various high temperature environments [J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 1524−1531.

[4]HOLCOMB G R, ALMAN D E. The effect of manganese additions on the reactive evaporation of chromium in Ni-Cr alloys [J]. Scripta Materialia, 2006, 54: 1821−1825.

[5]ALBRIGHT L F, MAREK J C. Mechanistic model for formation of coke in pyrolysis units producing ethylene [J]. Industrial and Engineering Chemistry Research, 1988, 27: 755−759.

[6]LI Hao, CHEN Wei-xing. Stability of MnCr2O4spinel and Cr2O3in high temperature carbonaceous environments with varied oxygen partial pressures [J]. Corrosion Science, 2010, 52:2481−2488.

[7]QU W, JIAN L, HILL J M, IVEY D G. Electrical and microstructural characterization of spinel phases as potential coatings for SOFC metallic interconnects [J]. Journal of Power Sources, 2006, 153: 114−124.

[8]GYOURFFY M, BENUM L, SAKAMOTO N. Increased run length and furnace performance with Kobota and Nova Chemicals ANK 40 anticoking technology [C]// AIChE 18th Ethylene Producers’ Conference, AIChE Spring Meeting.Orlando: 2006.

[9]李美栓. 金属的高温腐蚀[M]. 北京: 冶金工业出版社, 2001:2−195.LI Mei-quan. High temperature corrosion of metals [M]. Beijing:Metallurgical Industry Press, 2001: 2−195.

[10]张 轲, 牛 焱, 李远士, 吴维. Cu-44%Cr-12%Fe合金在800 ℃不同氧分压下的氧化行为[J]. 中国有色金属学报, 2004,14(2): 184−188.ZHANG Ke, NIU Yan, LI Yuan-shi, WU Wei-tao. Oxidation behavior of Cu-44%Cr-12%Fe alloy at 800 ℃ under different oxygen pressures [J]. The Chinese Journal of Nonferrous Metals,2004, 14(2): 184−188.

[11]张 轲, 牛 焱, 李远士, 吴维. 粉末冶金 Cu-44%Cr-12%Fe 合金在 900 ℃时不同氧分压下的氧化行为[J]. 稀有金属材料与工程, 2004, 33(12): 1287−1290.ZHANG Ke, NIU Yan, LI Yuan-shi, WU Wei-tao. Oxidation behavior of a powder metallurgy Cu-44%Cr-12%Fe (wt%)Alloy at 900℃ under different oxygen pressures [J]. Rare Metal Materials and Engineering, 2004, 33(12): 1287−1290.

[12]SAEKI I, KONNO H, FURUICHI R, NAKAMURA T,MABUCHI K, ITHOH M. The effect of the oxidation atmosphere on the initial oxidation of type 430 stainless steel at 1273 K [J]. Corrosion Science, 1998, 40(2/3): 191−200.

[13]叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 2版. 北京:冶金工业出版社, 2002: 1−14.YE Da-lun, HU Jian-hua. Handbook of thermodynamic data for applied inorganic material [M]. 2nd ed. Beijing: Matallurgical Industry Press, 2002: 1−14.

[14]SWAMINIATHAN S, SPIEGEL M. Effect of alloy composition on the selective oxidation of ternary Fe-Si-Cr, Fe-Mn-Cr model alloys [J]. Surface Interface Analyse, 2008, 40: 268−272.

[15]ZUREK J, YOUNG D J, ESSUMAN E, HANSEL M,PENKALLA H J, NIEWOLAK L, QUADAKKERS W J.Growth and adherence of chromia based surface scales on Ni-base alloys in high- and low-pO2gases [J]. Materials Science and Engineering A, 2008, 477: 259−270.

[16]LUAN T C. Reduction of coke deposition in ethylene furnaces[D]. West Lafayette: Purdue University, 1993.

[17]LI H, CHEN W X. High temperature carburization behaviour of Mn-Cr-O spinel oxides with varied concentrations of manganese[J]. Corrosion Science, 2011, 53: 2097−2105.

[18]GALERIE A, WOUTERS Y, CAILLET M. The kinetic behaviour of metals in water vapour at high temperatures: Can general rules be proposed [J]. Materials Science Forum, 2001,369/372: 237−238.

- 中国有色金属学报的其它文章

- 离子取代镍基铁氧体的性能及吸波涂层优化设计