基于数学模型的机加工工时定额估算方法探讨

秦自凯,张明武

(武汉船用电力推进装置研究所,武汉 430064)

0 引言

由于涉及到工艺技术等诸多因素,现在工时定额的制定,通常由企业的工时定额员或工艺设计人员来进行计算。其特点是计算人员在具备齐全的定额标准与有关资料的同时,还需要丰富的工艺经验,人员素质的不同可能造成工时定额的不准及偏差,特别是小批量不同类别经常变换的产品,最终导致工人相互攀比,产生不满情绪,影响生产任务的布置及完成。

本文提出了一种基于数学模型的机加工工时定额的估算方法,并通过编程完成工时定额计算机辅助计算,能够实现非专业人员对机加工工时定额快捷的估算。

工时定额估算的基本原理是把图纸尺寸、精度、技术要求、零部件数量等约束要素量通过乘以基数值并进行系数修正。其原则是归纳统计分析多项产品原工时平均状态,在保证基本工时状态不变的情况下,平衡工时差异,建立基于数学模型的机加工工时定额的估算方法。

1 工时定额构成的要素

1.1 常用工时定额制定方法

目前通常采用的方法主要有四种:经验估计法、统计分析法、类推比较法、技术测定法。企业工时定额员在进行工时定额估算时,通常采用一种方法或多种方法相结合的方式进行工时定额估算。四种常用的工时定额的制定方法,都是建立在类比和经验数据的基础上,对人员素质要求较高。

1.2 工时构成的要素

在制定工时定额时,主要考虑因素是零部件实际加工时间。实际加工时间形成的主要依据是:

a) 产品图样和工艺规程;

b) 生产类型;

c) 企业的生产技术水平。

从零部件实际加工时间的主要依据中我们可以提取以下信息:

a)产品图样反映了待加工零部件的成型过程的全部信息,如零部件的材质类别、加工形状、尺寸精度、尺寸数量、形位公差和装配数量等;

b)工艺与零部件的加工工时有着重要的关联,但工艺人员及设备的相对固定其通常的零部件加工工艺状态也相对固定。对于一些异形件、薄壁件、细长件或是采用工装模具的零部件等,工艺对加工工时起着决定性的作用。

c)投放生产的批次数量多与少,其实际加工工时的发生额也会有所不同;

由以上分析可见:零部件加工的过程,正如解除零部件要求的各个约束条件过程。在总结多年工时估算经验的基础上,综合考虑工时组成结构,归纳工时构成的要素如下:

a)约束量数;

b)加工数量;

c)零件材质;

d)精度要求;

e)零件形状。

2 机加工工时估算数学模型

2.1 机加工工时估算数学模型为:

工时数(min)=基数值×约束量数×数量系数×材质系数×综合系数+精度系数其中:a)基数值的选取要考虑工时总值的平均值,一般为2min~8min。在实际运用中进行调整,视情况取值,如想提高总的工时水准,可选用高值基数;

b)约束量是指零部件加工的约束要素,如尺寸、技术条件、装配部件的总零件数等。在计算约束量数时,应将需加工孔(螺孔)的数量、技术要求(包括未注公差)等的数量、粗糙度的处数记入。

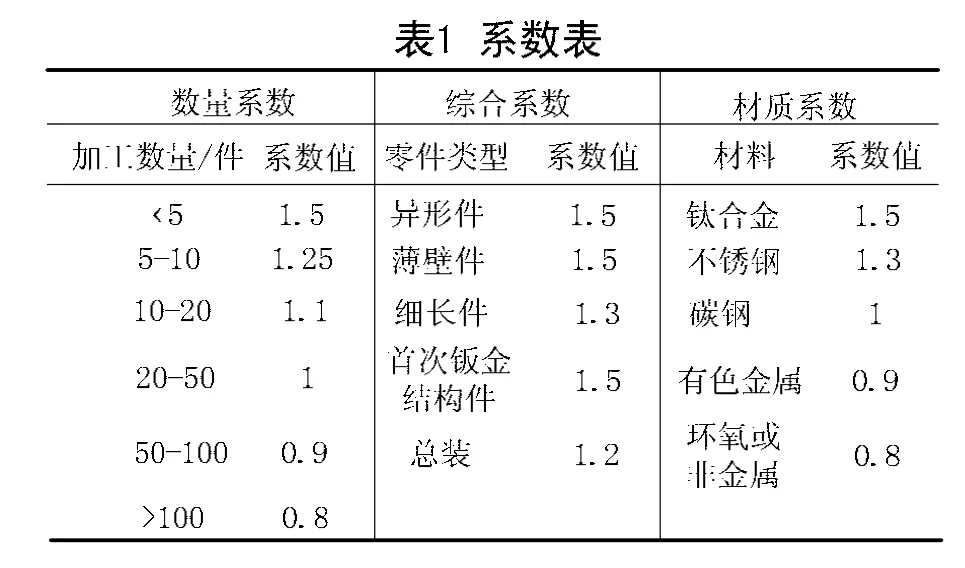

c)数量系数、材质系数、综合系数分别根据零部件加工量、零件使用材料的加工难易程度、零部件的结构类型进行选取。各系数取值见表1。

d)精度系数的选择:精度系数主要包括加工尺寸公差和加工形位公差。对加工尺寸公差和形位公差值小于0.05 mm的,每一处按10 min计算。

2.2 数学模型估算分析

任选取一组机加工零件,根据 2.1中的数学估算模型,进行估算分析(见表2),结果如下:

a) 选取基数值4 min,模型计算的工时定额结果与人工估算的定额工时相近:五种零件模型计算工时总和与人工估算工时总和分别为:9887 min和10740 min;两者相差853 min(14.2 h),与人工估算相比两者相差7.9%。

b)选取其他基数值(5min、6min和8min)进行模型计算,相差较大。

c)由前述分析,以及对本单位多项产品,共计467张图纸的计算统计分析,选用基数值4 min较为合理。

3 数学模型的计算机辅助计算

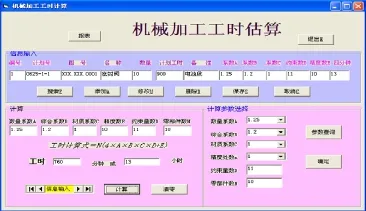

选用Visual Basic 6.0编程,实现对机加工工时的数学模型估算和对机加工估算工时数据库的管理。

3.1 机加工工时估算数据库

3.1.1 数据库类型的确定

数据库(database,简称DB)是存储在计算机内、有组织的、可共享的相关数据的集合。关系型数据库是发展得较为成熟的一种,关系型数据库是用二维表数据结构来表示和实现实体间的联系,关系型数据库可以存放两类信息:一是实体本身的信息,一是实体间的联系。因此机加工工时估算数据库采用关系型数据库。

3.1.2 数据库的建立

建立关系数据库可采用 Microsoft Access软件,机加工工时估算数据库流程如下:

a) 利用Microsoft Access 建立数据库“工时估算数据库.mdb”;

b) 在数据库“工时估算数据库.mdb”中创建数据表(即数据记录)“信息表”,其表格生成情况如表2。

表2 信息表

3.2 机加工工时估算程序的实现

3.2.1 程序的功能分析

基于数学模型对机加工工时进行计算机辅助估算,主要是实现两个方面需求:基于数学模型对机加工工时进行计算和将计算结果储存到数据库中。程序按以下几个功能模块进行设计:

a) 计算参数选择模块。选择输入的参数包括:数量系数A、综合系数B、材质系数C、精度处数n、约束量数D、零部件数N;

b) 计算模块。主要实现对四种计算基数的机加工工时估算,并可视化显示计算结果;

c) 数据的显示模块。主要对工时估算数据库中的数据进行显示;

d) 信息管理模块。主要实现对工时数据库数据的管理:如搜索、添加、修改和删除等。

e) 参数选择查询模块。实现对参数选择过程中的理论查询。

3.2.2 机加工工时估算程序的实现

按照需求分析与功能模块的设计要求,运用Visual Basic 6.0编程,实现了基于数学模型的机加工工时计算机辅助估算,运行的界面如图1。

程序操作说明:

a)程序运行后,点击信息输入窗口中“添加”按钮,分别输入编号、计划号、图号、名称、数量、计划工时和备注信息;

图1 工时估算程序运行界

b)在参数选择窗中选择数量系数A、综合系数 B、材质系数 C、精度处数 n、约束量数 D、和零部件数 N。点击“确定”按钮,计算窗口中相关显示窗将显示所选择的参数;

c)点击计算窗口中的“计算”按钮,结果显示窗将显示计算结果。其计算结果同时在信息输入窗的相关窗口中显示,作为信息输入窗中的参数数据的输入。

d)点击信息输入窗口中的“保存”按钮,结果将保存到工时估算数据库中。

e)点击“报表”按钮,报表显示窗中将显示工时估算数据库中最新数据信息。

3.3 工时估算数据的输出

通过工时估算程序计算的结果保存到数据库中后,如果需要打印,可将“信息表”(见表 2)打印输出。

4 结束语

基于数学模型的机加工工时估算方法是一种新颖工时估算方法,当辅以程序软件,实现计算机辅助计算后,更凸现出效率高、无需专业人员参与和计算数据结果自动保存的优点,其推广应用前景良好。企业在采用本文估算方法时,可根据企业的实际工时水平,选择基数值。

由于估算数学模型对工时估算的准确与否决定于参数选定的正确与否,因此还需在大量的实践中摸索,并根据产品结构修改、工艺方法改进、生产条件改变和生产组织形式等诸多方面因素,不断进行修正和完善。

:

[1]国家机械工业局发布.JB/T 9169.6-1998 工艺管理导则 工艺定额编制. 北京: 机械科学研究院出版,1998.

[2]李春葆, 张植民编. Visual Basic 数据库系统设计与开发. 北京: 清华大学出版社, 2003.