燃煤电站烟气脱硫问题及措施

文 / 吕晓洁 中国国际工程咨询公司

2011年,全国二氧化硫排放总量2217.9万吨,其中电力行业二氧化硫排放量约913万吨,占全国二氧化硫排放量的41.2%,同比降低1.4个百分点。电力行业二氧化硫排放量有减少的趋势,但仍占全国排放总量的很大比重,因此,全国二氧化硫减排目标的实现很大程度有赖于对电力行业排放的控制。

1 烟气脱硫技术分类及应用现状

烟气脱硫(Flue Gas Desulfurization,简称FGD)是目前燃煤电厂控制二氧化硫气体排放最有效和应用最广的技术。20世纪60年代后期以来,烟气脱硫技术发展迅速,根据美国电力研究院(EPRI)的统计,大约有300种不同流程的FGD工艺进行了小试或工业性试验,但最终被证实在技术上可行、经济上合理并且在燃煤电厂得到采用的成熟技术仅有10多种。

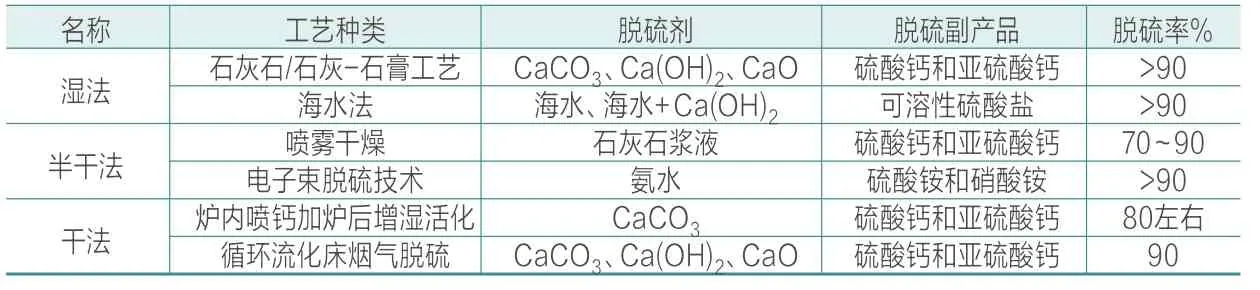

烟气脱硫技术按脱硫剂及脱硫反应产物的状态可分为湿法、半干法和干法3类,其特点及代表性工艺如表1所示。

这3类烟气脱硫技术在发达国家已发展多年,目前在火电厂大、中容量机组上得到广泛应用的主流工艺有4种:石灰石—石膏湿法脱硫、海水脱硫、循环流化床烟气脱硫法和氨法脱硫法。

1.1 石灰石-石膏湿法烟气脱硫

石灰石-石膏湿法脱硫约占全部FGD安装容量的92%,最高脱硫率在Ga/S=1.1~1.25时可达到98%及以上。根据吸收塔型式不同可分为逆流喷淋塔、顺流填料塔和喷射鼓泡反应器,常用的是逆流喷淋塔型式湿法工艺。其原理是使自下而上的烟气和自上而下的石灰石粉在FGD吸收塔充分接触,从而烟气中的二氧化硫与浆液中的碱性物质发生化学反应,达到“洗涤”烟气的目的。

表1 各类烟气脱硫技术的特点及典型工艺

该方法的主要缺点是基建投资费用高、系统复杂、占地多、耗水量大、运行成本高;优点是技术成熟、性能可靠、脱硫效率高、脱硫剂利用率高,且脱硫剂石灰石资源丰富、价格低廉,脱硫副产品石膏有较高的回收利用价值,因此适合在中、高硫煤(含硫率≥1.5%)地区的大型电厂使用。

1.2 海水法脱硫

海水脱硫工艺占全部FGD安装容量的3%,脱硫效率一般可达90%以上。其原理是在脱硫吸收塔内用海水对烟气中的二氧化硫进行逆行喷淋洗涤,净化后的烟气再经除雾及换热后排放,被吸收的二氧化硫在洗涤液中发生水解和氧化作用,洗涤后的液体引入曝气池,经曝气处理使其中的SO32-被氧化成为稳定的SO42-,并使海水的pH值与COD(化学需氧量)调整达到排放标准后排放大海。

海水脱硫的优点是工艺简单、无结垢、堵塞现象,吸收剂来源充足、可用率高,无脱硫灰渣产生;缺点是存在温排水问题,而且排放后的废水可能产生重金属沉积,对海洋环境的影响还有待进一步观察研究。该工艺一般适用于海边扩散条件较好并燃用低硫煤的电厂 ,内陆电厂推广使用不太现实。

1.3 循环流化床烟气脱硫法

循环流化床烟气脱硫(CFB-FGD)工艺占全部FGD安装容量的2%,脱硫效率在90%以上。其原理是锅炉烟气在流化床反应塔内被加速并均匀分布后,与流化状态的脱硫剂和雾化水均匀混合并快速反应,从而使大部分二氧化硫及其它酸性气体被脱除。脱硫后的反应物连同飞灰及未反应的脱硫剂被烟气携带进入返料除尘器,除尘器分离下的固体产物一部分返回塔内循环利用,另一部分外排。

该方法主要优点是脱硫剂通过多次循环,提高了利用率。但目前该工艺只在中小规模电厂锅炉上得到应用,尚缺乏大型化的应用业绩。

1.4 氨法脱硫

氨法脱硫占全部FGD安装容量的2%,脱硫效率最高可达95%以上。其原理是采用氨水作为吸收剂与进入吸收塔的烟气混合,从而使烟气中的二氧化硫与氨水反应生成亚硫酸铵,并进一步与鼓入的强制氧化空气进行氧化反应生成硫酸铵溶液,最后经结晶、离心机脱水、干燥后得到硫酸铵。

氨法脱硫的优点是脱硫效率高,整个系统不产生废水、废气和废渣,能耗低,属资源回收型脱硫工艺,并且运行可靠性高、适用性广;缺点是氨的易挥发性使其容易随脱硫尾气溢出损失,脱硫过程中产生的亚硫酸铵氧化困难,脱硫产品硫铵结晶困难,以及净化后尾气中的气溶胶问题等还有待解决。

2 目前存在的主要问题及对策分析

2.1 行业准入门槛低,系统运行过程中问题不断

我国脱硫工程建设中广泛采用EPC模式,俗称“交钥匙工程”,由于建设单位不参与脱硫工程后期运营,客观上造成脱硫工程价格低、质量差,以致FGD装置无法正常投入运行,甚至处于闲置状态。因此,必须从行动上高度重视FGD装置及技术,提高市场准入,规范管理,并在各个阶段把好质量关,确保电厂烟气脱硫的质量和正常运行维护。

2008年首批11个火电厂烟气脱硫特许经营试点项目的实施,是电厂烟气脱硫发展模式的一种创新,但脱硫电价真正落实到脱硫公司还存在诸多中间环节,火电厂脱硫系统运营的难度还很大。

2.2 以引进技术为主的脱硫装置存在一定隐患

我国目前的燃煤烟气脱硫技术以引进为主,在实际应用过程中,引进技术常常因为与我国国情适应性差,导致已建烟气治理设施在运行中出现性能不稳定、投运率不高、经济性差等问题。其中以我国煤质差异最为明显,中国电厂普遍存在煤质差、煤种变化大的问题,需要适应性更强的脱硫产品。

因此,要解决脱硫系统的关键是要大幅提高自主创新能力,加快创新支撑体系建设,推动技术发展新格局,由目前的规模优势逐渐向技术优势推进。

2.3 脱硫设备性能缺乏有效诊断手段,造成重复建设和投资浪费

国家已制定燃煤烟气湿法脱硫设备标准,解决了石灰石-石膏湿法燃煤烟气脱硫设备的腐蚀、结垢、堵塞等问题,提出了人机安全要求。对其他非主流脱硫设备,应以湿法为鉴,制定相关国家或行业标准,引导其良性发展,避免重蹈覆辙,造成损失。

2.4 缺水丰煤地区烟气脱硫存在一定困难

我国内蒙、陕北以及新疆部分煤炭资源丰富地区均属于缺水地区,当地电力发展用水问题亟待解决。

以新疆哈密煤电基地为例,哈密煤炭预测资源量占全国预测资源量的12.5%,占新疆预测资源量的31.7%,居全疆第一,并且国家规划建设哈密─郑州特高压工程,输送容量750万千瓦。哈密属于资源性缺水地区,燃煤电站建设的重点在于落实电厂水源,因此从节水的角度分析,电厂烟气脱硫应该选择干法工艺,但目前干法脱硫尚无大型化应用业绩,并且没有经济性优势。针对这种实际情况,脱硫方式如何选择,是项目建设单位和设计单位共同面临的难题。

政府应选择性的推行干法脱硫工艺示范工程,并在资金方面给予一定扶持,以促进电力行业节能减排。

3 燃煤电站烟气脱硫技术发展趋势

截至2011年,我国每年直接用于燃烧的煤炭达10余亿吨以上,尽管技术和装备水平等在不断进步,二氧化硫排放量仍有增长的可能,因此资源回收型脱硫工艺将有很大的发展空间。

目前,脱硫脱硝一体化、氨法脱硫、有机胺脱硫、活性焦法和其它资源回收型脱硫新技术取得了一定进展。国家有关部门在政策、项目和资金上继续支持和组织实施300兆瓦及以上火电机组的烟气脱硫完善化技术示范和引进技术再创新,重点解决工艺设计、设备成套和运行规范化等问题,提高脱硫设施工程建设质量和运行管理水平。

4 结论及建议

我国目前已经发展成为全球最大的烟气脱硫市场,全国约有87.6%的火电机组安装了烟气脱硫设备。随着环保标准日趋严格,脱硫市场还有广阔的空间,应积极探索适合我国的烟气脱硫新技术、新工艺,加强规范管理,加大政策引导和资金扶持,推动燃煤电站脱硫向低污染、低能耗、资源型方式发展。