1000MW超超临界机组汽轮机中压缸变形分析及处理

吾明良,余化文,尹金亮,韩兵

(1.华能玉环电厂,浙江省台州市 317604;2.中电投集团平顶山发电有限公司,河南省平顶山市 467031)

0 引言

缸开缸检修情况,针对开缸过程中发现的内外中压汽缸变形问题进行分析,并提出处理方法。

华能玉环电厂安装了4台1000MW超超临界燃煤发电机组,锅炉为哈尔滨锅炉厂有限责任公司(三菱重工业株式会社提供技术支持)设计制造的HG-2953/27.56-YM1型超超临界变压运行直流锅炉;汽轮机为上海汽轮机厂有限公司(德国西门子公司提供技术支持)设计制造的N1000-26.25/600/600型一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,主要采用纯滑压运行方式。2006年11月该电厂1号机投运[1],这是我国首台1000MW超超临界机组,此后该机组连续运行了449天,创造了国内1000MW火电机组连续运行时间最长的记录。2012年3月24日该机组正常停机进行计划内检修。本文介绍该机组中压

1 汽轮机本体结构特点

根据西门子公司产品的积木块体系,按照华能玉环电厂机组的实际功率需求及背压等参数情况,由现有的成熟积木块“HMN”(即1个单流圆筒型H30高压缸、1个双流M30中压缸、2个N30双流低压缸)组合成1000MW、单轴、50 Hz、全速汽轮机,选用2个1146 mm长叶片低压缸。“HMN”的高、中压分缸明显优于合缸[2]。

1.1 高压缸

高压缸为单流、双层缸设计,包括高压内缸和高压外缸。圆筒型高压外缸为紧凑的轴向法兰连接,由垂直径向中分面分为进汽缸和排汽缸,可承受更高的压力和温度。内缸为垂直纵向平分面结构。由于缸体为旋转对称形式,使机组在启动、停机或快速变负荷时缸体的温度梯度很小,热应力保持在很低的水平[3]。外缸承受一定的压力,而内缸仅承受内外缸的压差,所以中分面螺栓应力较小,安全可靠性高。高压缸结构如图1所示。

图1 典型高压缸结构Fig.1 Typical structure of HP cylinder

高压内缸卡在高压外缸进汽端的4个凹槽内,并通过键配合与外缸保持对中,这样内缸由外缸支撑并可以从固定点向径向和轴向自由膨胀,并且在热膨胀的过程中,内缸仍能与转子保持对中。

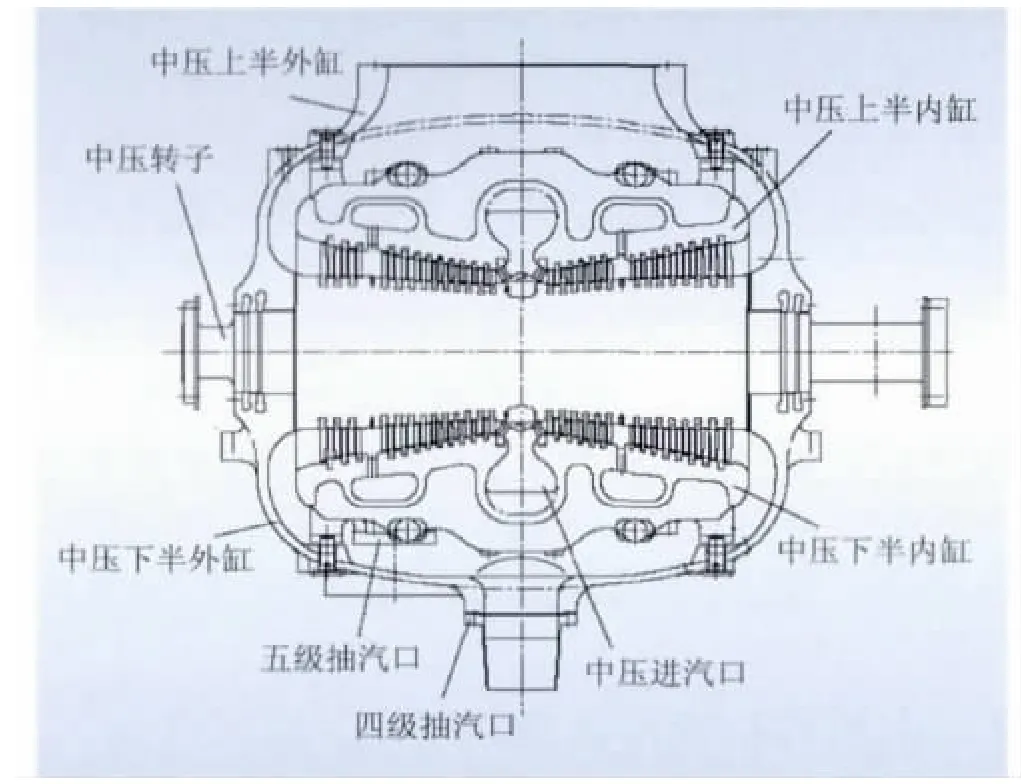

1.2 中压缸

中压缸采用双流程、双层缸设计,共有2×13个压力级。双层缸由水平中分式内、外缸组成,内、外缸均铸造而成,均由上缸和下缸组成。中压缸结构如图2所示。

图2 典型中压缸结构Fig.2 Typical structure of IP cylinder

中压外缸的前后猫爪分别支撑在2、3号轴承座的机组水平中心线上,机组运行时缸体热膨胀,猫爪在和支撑键组成一体的滑块上水平滑动。双排汽内缸通过水平中分面位置的猫爪支撑在外缸内,内缸从相对死点开始轴向、径向自由膨胀,并在这个过程中保持内缸与转子同心。

再热蒸汽通过装在中压缸左右两侧的联合汽门,经2根横向的导汽管进入中压内缸。中压高温进汽仅局限于内缸的进汽部分,额定进汽温度为600℃,而中压外缸只承受较低压力和较低温度(实际运行温度低于312℃,实际运行压力低于0.6 MPa)的中压缸排汽。

转子支撑在独立的轴承座内。

1.3 支承及膨胀设计

汽轮机整个高压缸和中压缸静止部分由猫爪分别支承在汽缸前后2个轴承座上,而低压外缸则与凝汽器拼焊连接,外缸的负荷支撑在凝汽器上,低压内缸重力则通过猫爪由其前后轴承座来支承。

汽轮机4根转子分别由5个径向轴承支承,除高压转子由2个径向轴承双支承外,其余3根转子(中压转子和2根低压转子)均为单支承。

2号轴承座位于高压缸和中压缸之间,是机组滑销系统的死点。2号轴承座内装有径向推力联合轴承,整个轴系以此为死点向两端膨胀。高压缸和中压缸都轴向定位于2号轴承座,为机组静子的死点,高压缸和中压缸缸体膨胀均始于死点,中压外缸与低压内缸以及低压内缸之间以推拉杆形式连接。高压转子从推力轴承向1号轴承座方向膨胀,中压转子则从推力轴承向发电机方向膨胀,低压转子以推力轴承为死点,沿着转子中心线向发电机方向膨胀。

由于中压外缸与中压转子的温差远小于低压外缸与低压转子的温差,因此该滑销系统的设计在运行中通流部分动、静之间差胀较小,有利于机组快速启动[3]。

1.4 安装工艺特点

上海汽轮机有限公司生产的1000MW超超临界机组主要结构特点和安装工序与常规600MW机组差别较大,主要有:无台板、全落地式轴承座设计[4];高压缸和中压缸整体发运,现场无须开缸直接吊装并整体找中,发运过程中汽缸两端会装有夹具以保证转子与内缸及外缸保持对中[5];低压外缸现场焊接。

安装时,首先按照轴系找中图定位各轴承座,然后按照2号低压缸—1号低压缸—中压缸—高压缸的顺序就位各汽缸,最后进行轴系、汽缸中心的微调。各转子联轴器之间未设计轴向调整垫片,因此必须严格按照轴系找中图进行定位。

2 引起汽缸变形的因素

可能引起汽缸变形的因素主要有加工制造、安装检修、运行等几方面[6]。

2.1 残存铸造应力

汽缸是整体铸造而成的,精加工前需经时效处理,即须存放一些时间,使汽缸铸造过程中所产生的内应力尽可能消除,如时效处理时间不足,则汽缸在以后的运行中会产生变形。

2.2 螺栓紧固不当

汽缸螺栓紧力不足或螺栓紧固顺序不正确将造成汽缸变形。

2.3 负荷及温度变化过快

机组的负荷增减过快,快速启动、停机和工况变化时温度变化大,暖缸方式不正确,停机检修时拆除保温过早等均会在汽缸和法兰上产生较大热应力和热变形。

2.4 汽缸受力不均

机组运行过程中,汽缸受力情况复杂,除承受汽缸内外汽体的压力差和装在其中的各零部件重力等静载荷外,还要承受蒸汽流出静叶时对静止部分的反作用力,以及各种连接管道冷热状态下对汽缸的作用力,在这些力的相互作用下,汽缸发生塑性变形。

2.5 机组快冷投运不当

机组快速冷却时,汽缸内壁将出现较大的拉应力[7],因此快冷投运不当极易造成汽缸变形或损坏。

3 中压外缸变形及处理

3.1 中压外缸变形情况及数据测量

华能玉环电厂1号机组中压外缸在开缸检查中发现以下问题:

(1)在起吊中压外缸时,发现中压外缸法兰中分面垂直定位销均无法轻松拔出,最终采用液压千斤顶强行拔出,拔出后定位销表面有细微剪切痕迹。

(2)在松开中压外缸所有中分面螺栓后,自由状态下测得外缸法兰中分面间隙,A排侧最大间隙为0.55 mm,B排侧最大间隙为0.78 mm,最大间隙位置均位于中压缸进汽口附近。紧固1/3螺栓后,中分面间隙基本消除。

(3)合空缸检查,发现中压外缸上、下猫爪之间存在2.65 mm左右轴向错口,即上缸较下缸长2.65 mm,由此造成外缸中分面定位销孔错口,定位销无法打入。

数据显示,1号机组投运以来负荷控制、启停等操作无异常;安装过程中外缸法兰中分面螺栓紧固情况正常;机组快冷投运均严格执行方案。因此,初步分析认为造成中压外缸变形的主要原因是该汽缸时效处理不充分,机组投运后应力逐渐释放,造成汽缸变形,法兰中分面产生张口。

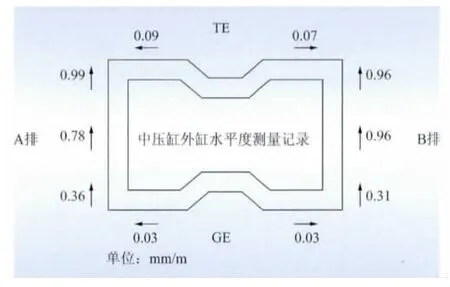

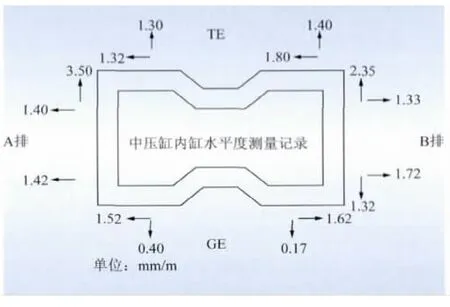

中压外缸检修时,下半汽缸四角猫爪支撑,汽缸产生挠度,汽缸平面有向下的垂弧,而上半汽缸搁置在下半汽缸上,受力均匀,汽缸平面相对平直,垂弧不一致造成上、下两半汽缸错口。中压外缸下半法兰中分面水平测量记录如图3所示,图中GE(generator end)为发电机端,TE(turbine end)为汽轮机端。

图3 中压外缸下半法兰中分面水平度Fig.3 Levelness of lower half in outer IP cylinder

3.2 中压外缸变形的处理方法

通过测量可以看出,如果中压外缸上、下两半受力一致,则上、下两半汽缸垂弧也将基本一致,汽缸长度也将相同。鉴于以上分析,采取有效措施使上、下两半汽缸获得相同垂弧,汽缸错口现象将会消失。

在进行中压外缸扣缸前,须将汽缸法兰中分面所有定位销端部倒角;将中压外缸下半定位销孔倒角。

在中压外缸扣缸过程中,当行车起吊上半汽缸至与下半汽缸之间间隙5~10 mm时,停止上半汽缸下落,将中压外缸中段法兰螺栓装复,紧固并适当调整螺栓紧力,观察汽缸上、下两半垂弧变化,当垂弧趋于一致且中分面间隙均匀时,将已倒角的定位销强力打入。定位销全部打入后,行车再次缓慢放下上半汽缸至行车完全不受力,松开已紧固的中压外缸中段法兰所有螺栓,然后按照中分面螺栓紧固要求,重新紧固全部螺栓,此时中压外缸错口现象完全消失,中分面间隙也基本消除。

4 中压内缸变形处理

4.1 中压内缸变形情况及数据测量

华能玉环电厂1号机组在中压内缸开缸检查过程中,发现以下问题:

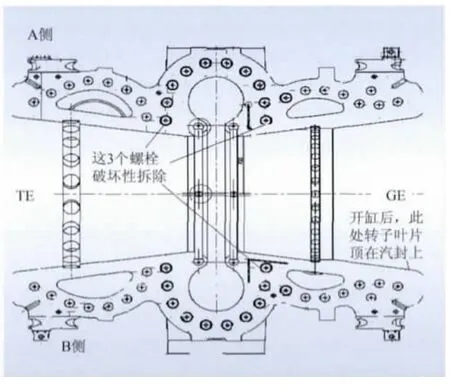

(1)拆卸内缸法兰中分面螺栓过程中,发现进汽口两侧3个M110螺栓咬扣(如图4所示),最终采取破坏性拆除。

图4 中压内缸中分面螺栓咬扣情况Fig.4 Bolt thread galling in horizontal joint of inner IP cylinder

(2)开缸后,测量通流部分间隙,发现两侧径向间隙偏小,最小处位于GE第13级,叶顶汽封间隙为0,比设计值偏小1.3~1.5 mm。GE第9~10级叶顶汽封间隙平均比设计值偏小1.2 mm,其他各级平均偏小1 mm。

(3)以中压转子测速盘法兰外圆距中压外缸端面280 mm处为基准(机组安装时的定位基准),测得K值(此值是转子第1个压力级与第1级静叶之间的距离)为3.1 mm,中压缸出厂时记录K值为4.2 mm,数值偏小1.1 mm。实测转子与隔板轴向间隙与出厂时相比,转子膨胀正方向间隙有所增大,转子膨胀负方向间隙有所减小,趋势与K值变化一致,差值也相当。膨胀正方向最小间隙为5.48 mm,位于TE第2级,转子膨胀负方向最小间隙为3.30 mm,位于GE第13级。

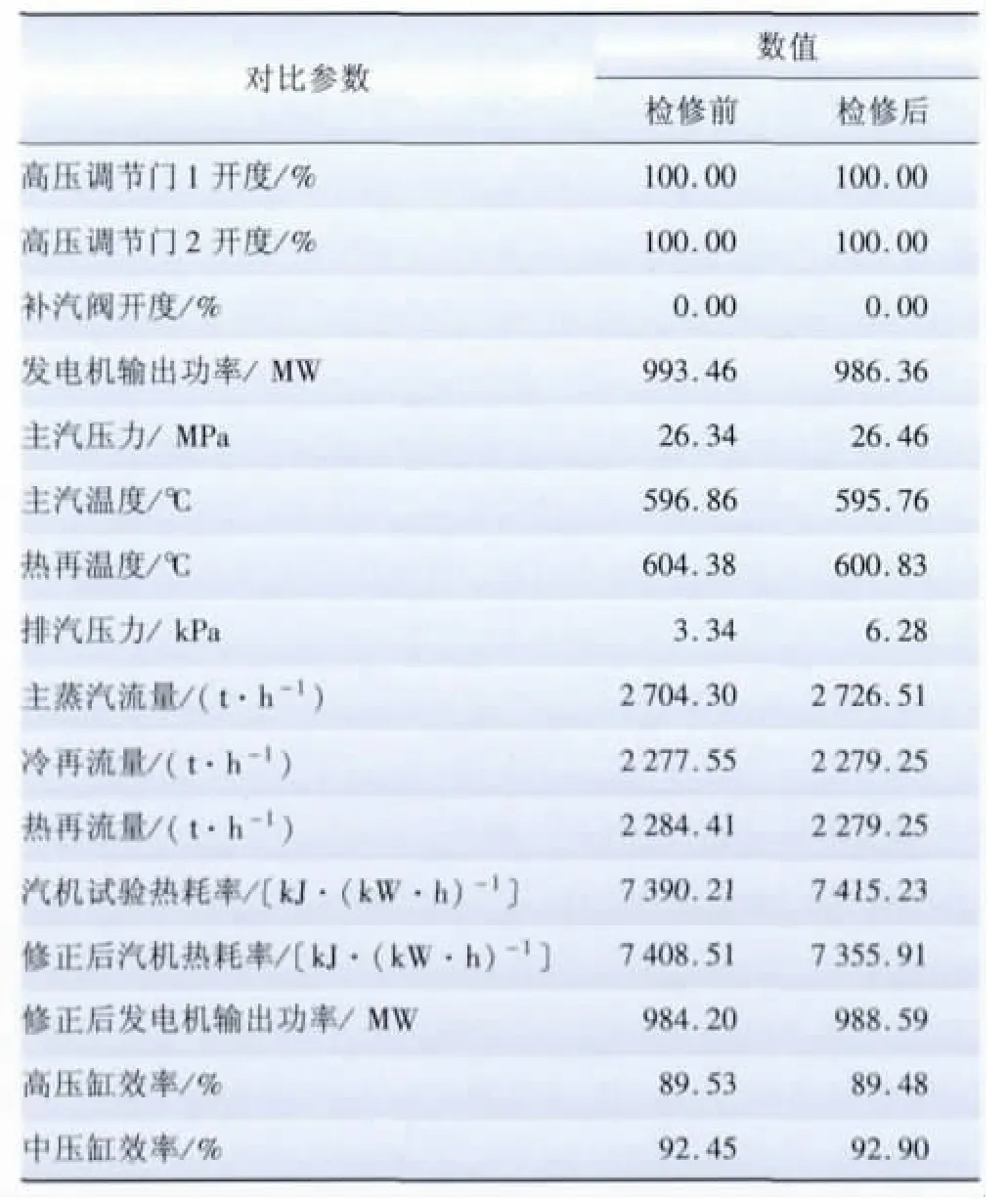

(4)中压内缸合空缸,测量内缸中分面水平,TE整体前扬 1.3~1.4 mm/m,GE整体后扬 0.2~0.4 mm/m,左侧左扬1.4 mm/m,右侧右扬1.3~1.7 mm/m,即内缸整体边缘拱起,呈碗状。中压内缸水平测量记录如图5所示。

(5)合空缸检查中压内缸中分面间隙,自由状态最大间隙为3.5 mm,位于进汽口处;热紧1/2螺栓后,最大间隙减小为2.05 mm;热紧全部螺栓后间隙减小为1.8 mm。

由以上数据可以看出,内缸垂直截面已经严重失圆,且存在内张口,中压内缸已变形。

图5 中压内缸下半水平度Fig.5 Levelness of lower half in inner IP cylinder

4.2 中压内缸变形处理

4.2.1 装复前的准备工作

为了检验中压内缸变形程度以及探求消除汽缸变形的可行方法,需要进行一些试验性工作。

(1)交替冷、热紧法兰中分面螺栓试验。针对中压内缸变形情况,合空缸进行紧固中压内缸法兰中分面螺栓试验,采取反复交替冷、热紧螺栓的方法,将法兰中分面间隙降至最小。即先安装一半螺栓,充分冷紧后再热紧,待这批螺栓充分冷却后再安装另外一半螺栓,充分冷紧后再热紧;待第2批螺栓充分冷却后,松开首先安装的那批螺栓,重新冷紧和热紧;如此重复以上步骤,直到汽缸法兰中分面间隙不再减小为止。采取以上方法后,中压内缸外侧间隙完全消除,内侧间隙不再减小。中压内缸内侧间隙测量数据见表1。

表1 中压内缸内侧间隙测量数据Tab.1 Measurement data of inside clearance in inner IP cylinder mm

(2)合空缸测量中压内缸内径。中压内缸空缸全部螺栓热紧后,测量中压内缸各级内径,汽缸垂直截面呈椭圆状。TE、GE前8级垂直方向内径均比水平方向内径大约2.4 mm,后4级内径仍为垂直方向偏大,偏大值呈逐级递减趋势,由1.8 mm递减至1.0 mm,趋势与中压内缸的内张口现象基本吻合。

(3)中压内缸碰撞试验。内缸法兰中分面螺栓正常紧固后,进行内缸碰撞试验[8]。试验结果:汽机端顶隙为0.78 mm,底隙为2.08 mm;水平位置A排侧间隙为0.95 mm,B排侧间隙为1.15 mm。发电机端顶隙为0.86 mm,底隙为2.25 mm;水平位置A排侧间隙为1.00 mm,B排侧间隙为1.15 mm。

此试验说明:采取交替冷、热紧中压内缸法兰中分面螺栓可逐渐消除汽缸中分面间隙,使中压缸各级顶隙和侧隙明显增大,底隙减小,通流部分径向间隙不均匀情况明显改善,但是由于中压内缸垂直截面椭圆现象仍然存在,通流部分径向间隙不均情况无法彻底消除。

(4)全实缸碰撞试验。中压内、外缸法兰中分面螺栓正常紧固后,在未安装外缸端部汽封的情况下,进行全实缸上下碰撞试验。试验结果:汽机端顶隙为0.95 mm,底隙为1.95 mm;发电机端顶隙为1.00 mm,底隙为2.05 mm。

对比数据可以看出,正常热紧全部螺栓后,中压外缸下半缸上抬约0.16 mm。

4.2.2 中压内缸变形原因分析

中压内缸内、外壁温差大是造成变形的根本原因。内缸中段进汽口处再热蒸汽设计温度为600℃,而中压外缸只承受中压排汽的较低压力和较低温度,机组运行过程中实际温度均低于312℃,中压内缸的内、外壁即产生了较大的温度差(以中压内缸中段进汽口位置尤为严重)。

另外,中压内缸为铸件,时效处理不足而存在残余应力,机组连续运行部分应力释放造成汽缸变形,这也是中压内缸变形的可能原因之一。

4.2.3 中压内缸变形的处理方法

(1)研刮汽缸平面法。由于中压缸内、外壁温差大是造成中压内缸变形的根本原因,采用研刮汽缸法兰平面[9]的方法即使消除了变形量,机组投运后汽缸仍将在内、外壁大温差的作用下继续变形。一旦对内缸法兰平面进行加工,通流部分将保持永久失圆状态,严重影响机组通流效率及安全性。而且,汽缸法兰平面加工难度大、工期长、费用高、不可逆,因此采取研刮汽缸平面的方法来消除中压内缸变形量是不明智的。

(2)反复交替冷、热紧法兰中分面螺栓法。机组投运时,中压内缸将受热膨胀,汽缸的膨胀受法兰螺栓的约束,较高温度的内壁膨胀会逐渐弥补部分的法兰中分面内张口,同时中压内缸中分面间隙也将逐渐减小,汽缸的垂直截面椭圆现象将获得改善,截面将逐渐趋于正圆,径向动静间隙会逐渐均匀。基于上述分析并结合现有条件,如果采用反复交替冷、热紧汽缸法兰中分面螺栓的方法,消除中压内缸外侧间隙,同时使内侧间隙降至最小,虽然汽缸垂直截面仍将呈椭圆状,但椭圆度将远小于自由状态的,汽封间隙也将趋于均匀。同时机组热态时,随着中压内缸内外壁温差对法兰中分面间隙的进一步影响,以及中压外缸紧固后外缸垂弧消除对汽缸整体上抬的影响(预计中压缸内缸整体上抬约0.30 mm),内缸法兰中分面间隙偏差将会降至最小并趋于0。

综合考虑各种因素,决定采用反复交替冷、热紧中压汽缸法兰中分面螺栓的方法,同时微量调整间隙最大处法兰螺栓紧力,依靠中压缸自身的温度场作用,使汽缸法兰中分面间隙、内张口趋于0,汽缸垂直截面椭圆度至最小,动静间隙趋于均匀。

(3)修复后中压内缸最小安全间隙确认。全实缸情况下,通过反复交替冷、热紧中压内缸中分面螺栓,在不安装端部汽封的情况下扣上中压外缸,紧固中压外缸法兰中分面螺栓,进行中压缸碰撞试验。试验结果:汽机端顶隙为1.25 mm,底隙为1.65 mm;发电机端顶隙为1.30 mm,底隙为1.75 mm。左右间隙与本文4.2.1节测量值相比有所增大。

轴向最小间隙在4.1节中已经测出,即转子膨胀正方向最小间隙为5.48 mm,位于TE第2级,转子膨胀负方向最小间隙为3.30 mm,位于GE第13级。中压缸扣缸后,随着汽缸的水平度、扬度更加接近运行状态,轴向的最小间隙将会有所增加。

5 变形处理后的效果

经过反复确认数据,认为中压缸动静间隙可以保证机组正常运行,机组冷态下盘车检查,听音正常。随后机组正常盘车、启动,转速为360 r/min时检查摩擦正常,最终机组正常冲转至3000 r/min,并网一次成功。机组负荷升至1000MW时进行全面检查,未见任何异常,此时中压缸排汽压力为0.53 MPa,排汽温度为284℃,三段抽汽压力为2.08 MPa(温度为460℃),四段抽汽压力为1.01 MPa(温度为356℃),各项参数正常,中压内缸进汽口中分面无漏汽现象。1号机组检修前后技术数据对比[10]如表2所示。

表2 检修前后机组技术数据对比Tab.2 Technical data of unit before and after maintenance

由表2可以看出,机组检修后热耗率比修前降低了52.6 kJ/(kW·h),高、中压缸效率与检修前相比基本不变,机组运行状况与检修前基本处于同一水平[10]。

6 结论

华能玉环电厂1号机组是我国首台1000MW超超临界机组,也是国内同类型机组首次进行中压缸开缸检修的机组,因此检修中所获得的经验极具参考价值,意义深远。通过本次检修得出以下结论:

(1)由于上、下汽缸支承方式改变等原因造成中压外缸变形,从而造成上、下两半汽缸轴向错口或中分面间隙增大的问题,可在扣缸时上半汽缸自由状态下依靠适当紧固汽缸中分面中段法兰螺栓的方法解决。

(2)采取反复交替冷、热紧中压汽缸法兰中分面螺栓的方法,同时微量调整间隙最大处法兰螺栓紧力,并依靠中压缸自身的温度场作用,可最大限度消除中压内缸法兰中分面间隙和汽缸内张口,使内缸垂直截面椭圆度降至最小,最终确保通流部分间隙趋于均匀,机组盘车、启动和正常运行过程中动、静部分不碰磨。

[1]西安热工研究院.超临界、超超临界燃煤发电技术[M].北京:中国电力出版社,2008.

[2]彭泽瑛.上海汽轮机有限公司的超超临界汽轮机[C]//超超临界火电机组技术协作网第二届年会论文集.北京:超超临界火电机组技术协作网,2006.

[3]上海汽轮机厂有限公司.1000MW超超临界中间再热凝汽式汽轮机运行和维护说明书[G].上海:上海汽轮机厂有限公司,2006.

[4]张学超.玉环电厂1000MW超超临界机组汽轮发电机安装特点[J].电力建设,2008,29(7):59-61.

[5]上海汽轮机厂有限公司.1000MW超超临界中间再热凝汽式汽轮机安装说明书[G].上海:上海汽轮机厂有限公司,2006.

[6]栾俊.火电厂大型汽轮机结合面变形漏汽的理论与实践[D].济南:山东大学,2009.

[7]沈琦,叶绍义.西门子1000MW超超临界汽轮机快冷系统的应用[J].华东电力,2009(3):408-409.

[8]刘华生.华能玉环电厂1000MW超超临界汽轮机缸体碰撞试验探讨[J].电力建设,2007,28(6):48-51.

[9]高丽华,王晓良.采用激光控制自找正机处理汽轮机汽缸结合面变形的方法[J].汽轮机技术,2007(1):63-65.

[10]杭州意能电力技术有限公司.华能玉环发电厂1号汽轮发电机组B修前后热力性能试验报告[R].杭州:杭州意能电力技术有限公司,2012.