基于Smith预估的焊笔温度模糊免疫PID控制

李广军,赵 欣,于景宝

(1.四川宜宾学院,四川 宜宾 644007;2.四川绵阳师范学院 物理与电子工程学院,四川 绵阳 621000;3.南京人口干部管理学院,江苏 南京 210042)

0 前言

传统的电子封装多采用手工焊接,焊料与电烙铁分开,焊接质量差、效率低,严重影响了电子封装的质量。为了提高生产效率和电子封装的焊接质量,有必要采用焊笔来进行焊接。所谓焊笔,就是将无铅焊料先融化到焊笔腔内,自动调整焊笔腔体内不同位置的温度,精确控制焊料流量,使用液体焊料直接进行焊接[1]。因此,焊笔腔内的温度控制系统对提高焊接质量至关重要。

由于无铅焊料的本身特性和焊接过程中对温度的要求,使得焊笔温度控制系统具有非线性、时滞等特点,采用常规的PID控制很难取得满意的控制品质。而模糊PID控制器无需知道控制对象的数学模型,并依据系统的动态信息和模糊控制规则进行推理调整PID参数,以获得合适的控制量。现已经将模糊PID控制应用于焊笔温度控制系统中,并取得了良好的控制效果[1]。但模糊PID控制系统是二输入三输出系统,规则较多,模糊推理时间较长,设计复杂,对控制系统的软硬件资源配置过高,从而增加成本[2]。与模糊PID控制相比,模糊免疫PID控制具有简单方便、易于操作的特点,因而被广泛地应用于工业控制系统[3-5]。同时,对于纯滞后对象,Smith预估补偿控制被认为是简单有效的控制方案,预估补偿控制从理论上为解决时滞系统的控制问题提供了一种有效的方法[3]。因此,本研究将模糊免疫PID控制与Smith预估有机结合起来,应用到焊笔温度控制系统中。

1 焊笔温度控制系统的基本原理

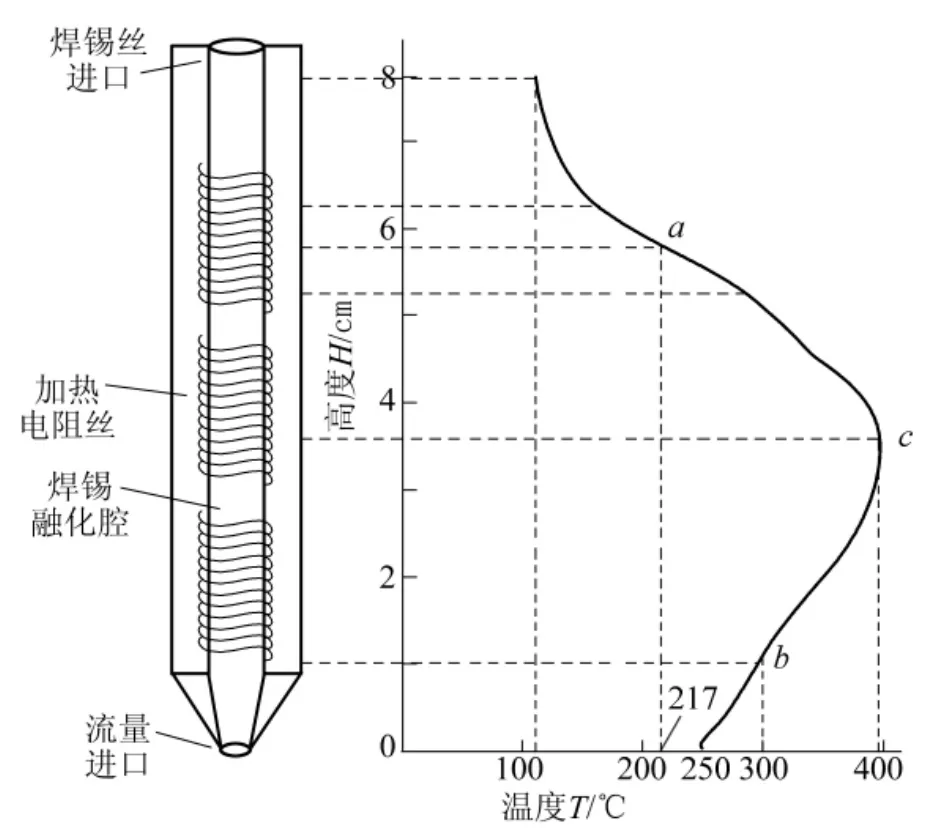

焊笔融化腔结构如图1所示[1],分别由焊锡丝进口、加热电阻丝、焊锡融化腔、焊锡流量出口等部分组成。在焊丝进口处,属于焊锡丝预热和开始融化阶段,一般温度控制约217℃;在焊笔融化腔内,为了使焊锡形成液体焊料而便于流动,温度要求较高,要求在400℃;在焊料流量出口处,为了避免焊料温度过高而损害电子元件,一般温度控制约300℃。因此,焊笔需要针对焊锡丝进口处、焊笔融化腔内部和焊料流量出口处,建立三个闭环温度控制系统,现以焊料流量出口处为例,建立温度控制系统。

图1 焊笔融化腔结构

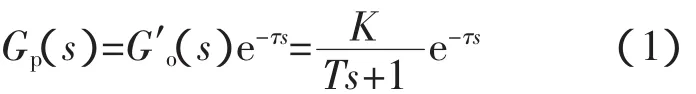

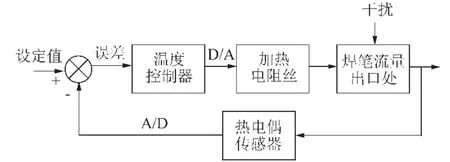

焊料流量出口处温度控制系统结构如图2所示,由热电偶温度检测装置、A/D和D/A转换装置及其相关电路、控制器、加热电阻丝等组成。在焊笔流量出口处,通过热电偶检测流量温度,A/D相关电路将模拟信号转换为数字信号,送入控制器(可以采用单片机、DSP等控制元件)进行运算,运算结果经过D/A等相关电路转换为模拟信号后,驱动加热电阻丝进行相应的操作。根据文献[1],采用近似存滞后一阶惯性环节来描述焊笔温度控制系统,其传递函数为

式中 K=0.94,为比例系数;T=83,为被控对象的时间系数;τ=16,为纯滞后时间系数。

图2 焊料流量出口处温度控制系统结构

2 基于Smith预估的模糊PID控制

2.1 Smith预估基本原理

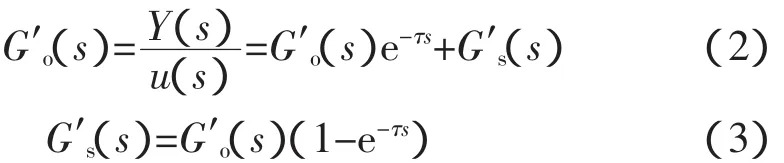

Smith预估补偿控制器原理如图3所示。Smith预估补偿方案主体思想就是消去特征方程中的项,则迟延对闭环极点的不利影响将不复存在。实现的方法是将被控对象的数学模型引入控制回路内,设法取得更为及时的反馈信息,以改进控制品质。设G's(s)为Smith预估补偿函数,则有

图3 Smith预估补偿控制器原理

2.2 模糊免疫PID控制

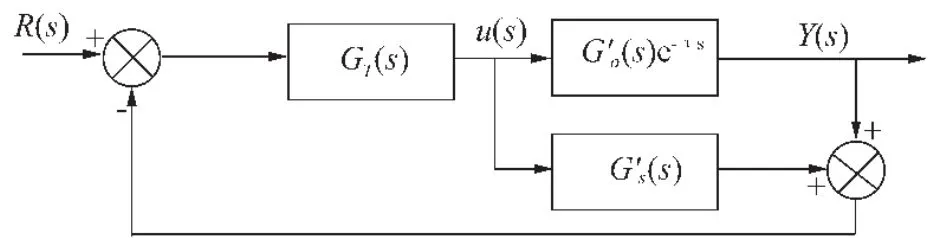

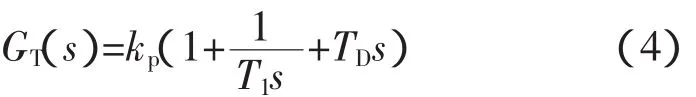

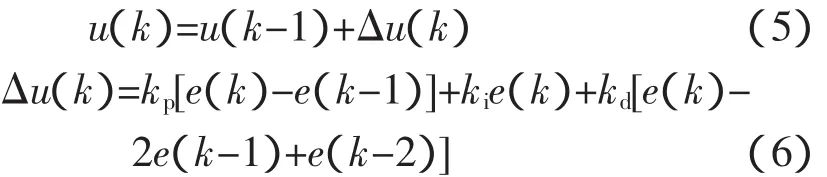

模拟PID控制器的传递函数GT(s)为

式中 kp为比例系数;T1和TD分别为积分和微分时间常数。考虑常规增量式PID控制离散形式为式中 kp、ki、kd分别为比例、积分和微分系数。

通过调整 kp、ki、kd,使得系统快速、平稳、准确,获得满意控制效果。而免疫PID控制器是借鉴生物系统的免疫机理而设计出的一种非线性控制器,其反馈控制规律为[3-6]

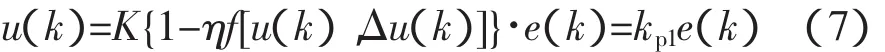

式中 kp1=K{1-ηf[u(k),Δu(k)]};K 为控制反映速度参数;η为控制稳定效果参数。

本研究中 K 和 η 分别取 0.90 和 0.001,f[u(k),Δu(k)]为一选定的非线性函数。基于免疫反馈原理的控制器实际上就是一个非线性P控制器,其比例系数 kp1=K{1-ηf[u(k),Δu(k)]}随控制器输出的变化而变化,由此免疫PID控制器的输出为

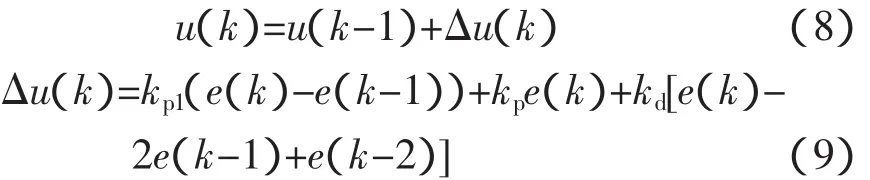

利用模糊推理逻辑可逼近非线性函数f[u(k),Δu(k)],模糊输入变量分别是u和Δu被两个模糊集模糊化,分别为“正”(P)和“负”(P);输出变量为 f被三个模糊集模糊化,分别是“正”(P)、“零”(Z)和“负”(N),并采用Zadeh的模糊逻辑AND操作和常用的mom 反模糊化方法。为了保证 f[u(k),Δu(k)]对系统的稳定性,由李亚普诺夫综合法得出变量u、Δu 和 f之间的模糊规则[4]:IF u=N and Δu=N then f=N;IF u=P and Δu=P then f=P,进而构成模糊规则如表1所示。

表1 模糊控制规则

2.3 基于Smith预估计的模糊免疫PID控制

基于Smith预估的模糊免疫PID控制器算法如下[3-5]:

(1)初始化参数,给出设定值R,并计算偏差e=R-Y。

(2)通过u和Δu,利用表1模糊推理整定kp1,根据式(7)~式(9)进行参数整定。

(3)进入Smith预估控制器子程序,求出新的Y,从而计算新的偏差e。

(4)若满足精度或者达到最大迭代次数,则循环结束。

3 仿真实验

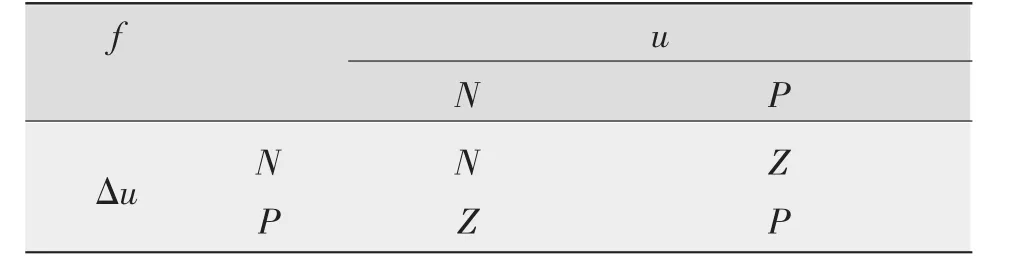

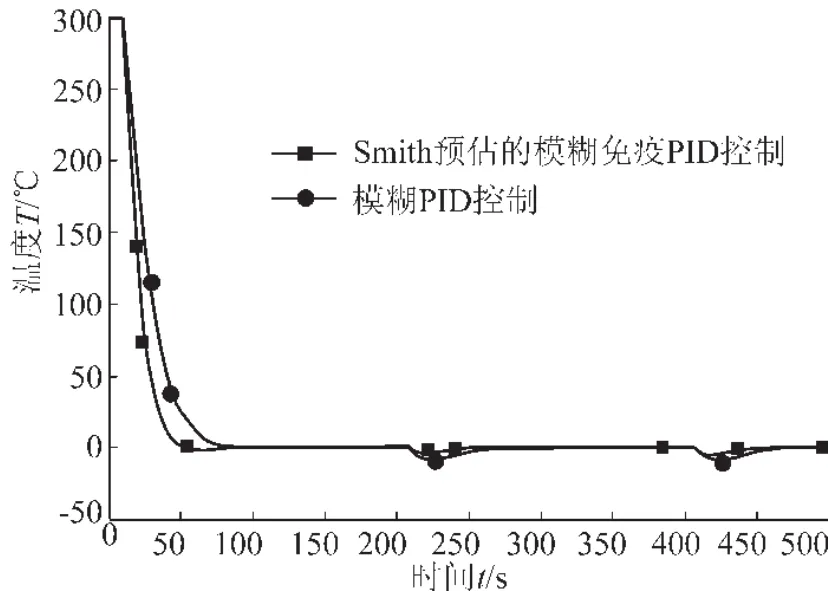

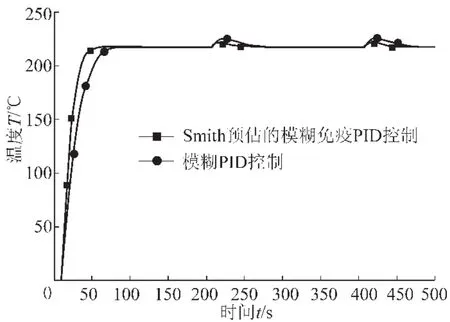

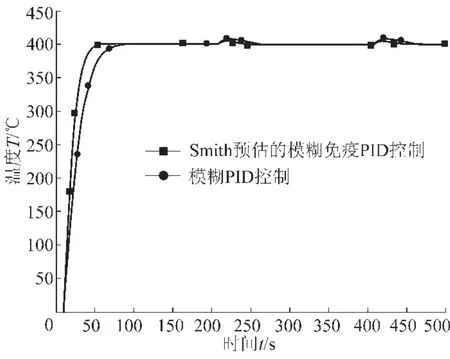

在MATLAB7.0运行环境下,以焊笔流量出口处温度控制为例,温度设定值300℃为输入信号,分别对比Smith预估的模糊免疫PID和模糊PID控制效果如图4所示,其中实线表示Smith预估的模糊免疫PID控制,虚线表示模糊PID控制(详细参数设置详见文献[1])。从图中可知,基于Smith预估的模糊免疫PID控制上升速度快,大约在55 s就达到了稳定状态,而模糊PID控制大约在94 s才达到稳定状态;由于在200 s和400 s处分别加入了外界干扰,使得控制系统产生超调,而基于Smith预估的模糊免疫PID控制超调量小,明显小于模糊PID控制。温度误差对比曲线如图5所示,从图中可知,基于Smith预估的模糊免疫PID控制温度误差很快减少到0;在200 s和400 s两处外界干扰处,Smith预估的模糊免疫PID控制误差明显小于模糊PID控制。焊锡丝进口处和焊锡融化腔处温度控制仿真曲线分别如图6、图7所示,由图可知,基于Smith预估的模糊免疫PID控制明显好于模糊PID控制。

图4 焊笔流量出口处温度控制仿真对比曲线

图5 焊笔流量出口处温度误差对比曲线

图6 焊锡丝进口处温度控制仿真曲线

图7 焊锡融化腔处温度控制仿真曲线

4 结论

介绍了焊笔温度控制系统的基本结构,阐述了Smith预估和模糊免疫PID的基本原理,重点分析基于Smith预估的模糊免疫PID和模糊PID的焊笔温度控制策略,并进行了仿真。仿真结果表明,基于Smith预估的模糊免疫PID控制,上升速度快,超调量小,抗干扰能力强,控制效果好于模糊PID控制。

[1]将 礼,朱兆红,张淘淘,等.焊笔模糊自整定PID温度控制系统的设计与仿真[J].计算机应用与软件,2013,30(2):240-241.

[2]李广军,崔继仁,党建亮.基于模糊免疫PID控制的恒压供水技术研究[J].煤炭技术,2011,30(7):33-34.

[3]沈 刚,丛大成,韩俊伟.模糊免疫PID控制在淀粉生产线中的应用[J].农业机械学报,2008,39(10):110-112.

[4]高宪文,赵亚平.焦炉模糊免疫自适应PID控制的应用研究[J].控制与决策,2005,20(12):1347-1349.

[5]李广军,李晓东,曾安平.模糊免疫PID-Smith控制器及其在液位控制中的应用[J].中国农机化,2010(4):74-77.

[6]刘金琨.先进PID控制及其Matlab仿真[M].北京:电子工业出版社,2003:67-73.