点焊逆变电源焊接电流控制方式优化设计

段 瑞,罗 震

(天津大学材料科学与工程学院,天津 300072)

0 前言

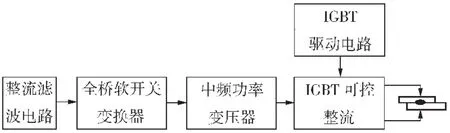

电阻点焊因其操作简单、焊接成本低、劳动条件较好、生产率高等优点,广泛应用于航空航天、电子、汽车、家用电器等行业,点焊技术的应用直接影响着整个工业生产线的效率及自动化水平。目前广泛使用的点焊电源为中频逆变电源,电路原理框图如图1所示,由输入的三相交流电经过三相整流电路滤波后变成直流电,经全桥逆变器后产生交流电,再加到焊接变压器上对其进行降压、次级二极管整流则变成点焊所需的直流电。中频逆变电源的频率一般为1000 Hz,焊接电流的最小控制精度为一周波,即1 ms。而在微电子、MEMS和医疗器械制造领域广泛使用的微型电阻焊技术中,焊接时间通常只有几十毫秒甚至几毫秒[1],因此在微型电阻焊中对焊接时间的控制精度显得尤为重要。如果使用传统的逆变电源提高焊接时间,控制精度则需要使用频率更高的变压器。频率太高会对变压器的材质要求更严格,而且偏高的频率并不能有效减小变压器的体积,从而提高了成本。同时变压器的频率过高也会产生对电磁信号的干扰,影响电源电路正常工作。焊接电源作为焊接过程的能源供给,其性能和功能将会直接影响焊接质量。为了使电阻点焊工艺能够达到更高的要求,电源的控制精度和控制方式就成为点焊电源重要的发展方向。

图1 点焊逆变电源原理框图

IGBT是新型电力电子器件的主流器件之一,具有功率MOSFET和大功率晶体管(GTR)的双重优点,被认为是电力电子最具代表性的器件。IGBT响应速度非常快,如IGBT模块CM1000HA-24H的响应速度不超过2 μs。以前的研究主要是将IGBT模块引入到点焊电源的变压器一次侧逆变电路中,从而减小变压器体积,降低能量损耗[2-3]。而本研究是将IGBT模块应用到点焊电源变压器二次侧的次级整流部分,提高对焊接电流时间的控制精度,从而改善焊接质量,同时避免了因提高变压器频率产生的材料成本、信号干扰的问题[4-5]。

1 变压器二次侧焊接主电路的设计

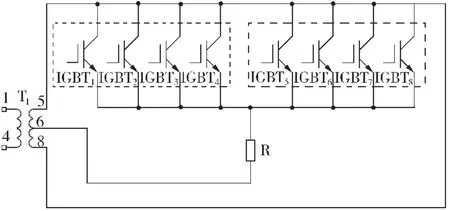

本设计逆变电源的原理框图如图2所示。逆变电源的焊接主电路结构如图3所示。图3中左右两个虚线框表示的是两组IGBT模块,每个模块由四只大功率IGBT单管组成。考虑到焊接时间较短的微型电阻焊的焊接电流相对普通电阻焊较小,故将每个IGBT单管的额定工作电流设为1000 A,并联使用可使焊接工作电流达到4000 A[6]。

2 设计电路的仿真

2.1 电路仿真参数设置

图2 次级可控整流逆变电源原理框图

图3 焊接主电路结构

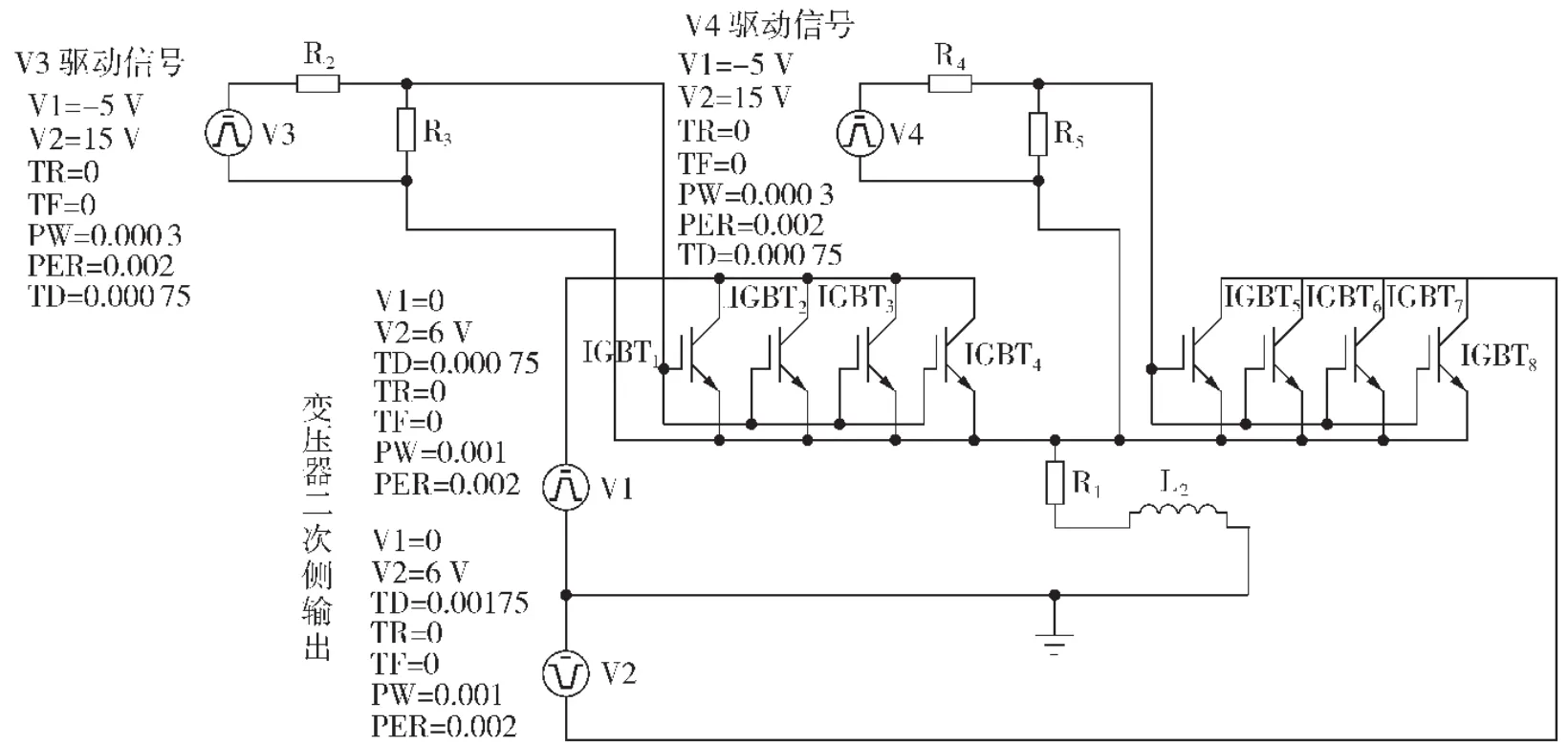

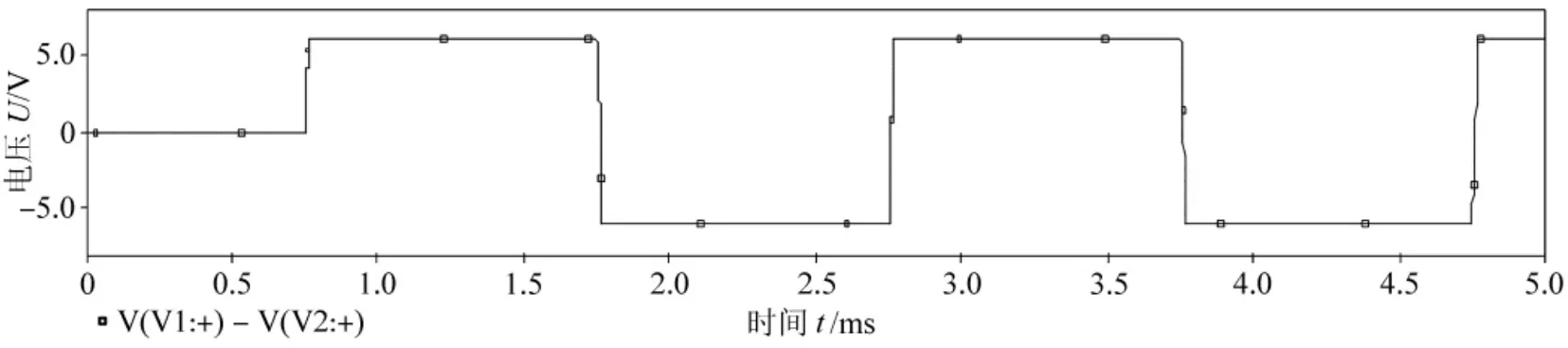

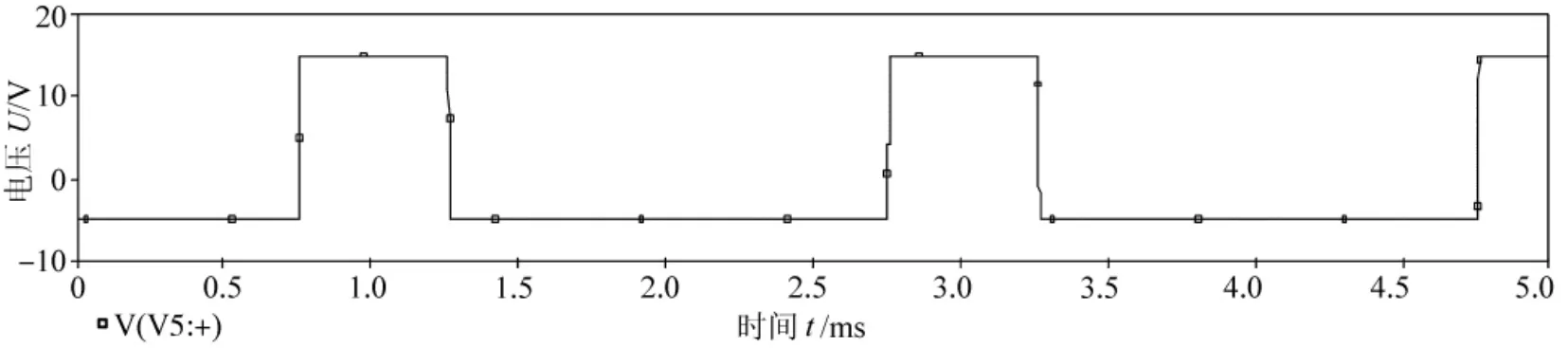

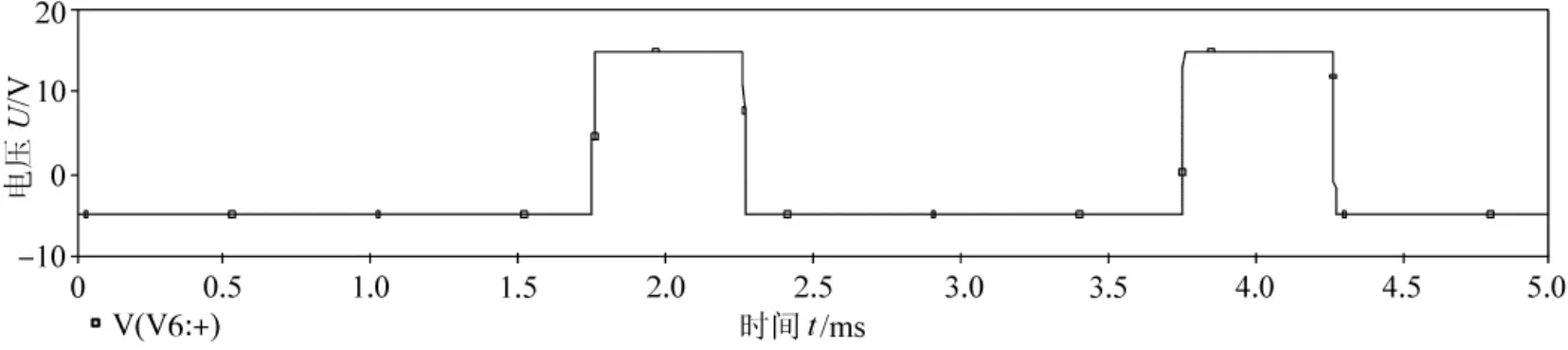

根据设计的电路图进行参数仿真[7],仿真电路如图4所示。点焊焊接工件负载视为0.001 Ω纯电阻和 0.01 μH 电感的组合;V1、V2 为两个脉冲电源配合产生变压器二次输出电压;V3、V4分别作为两组IGBT模块的驱动信号。变压器二次输出电压(V1上端与V2下端之间电压值)及V3、V4驱动信号的波形如图5~图7所示。

2.2 电路仿真结果和分析

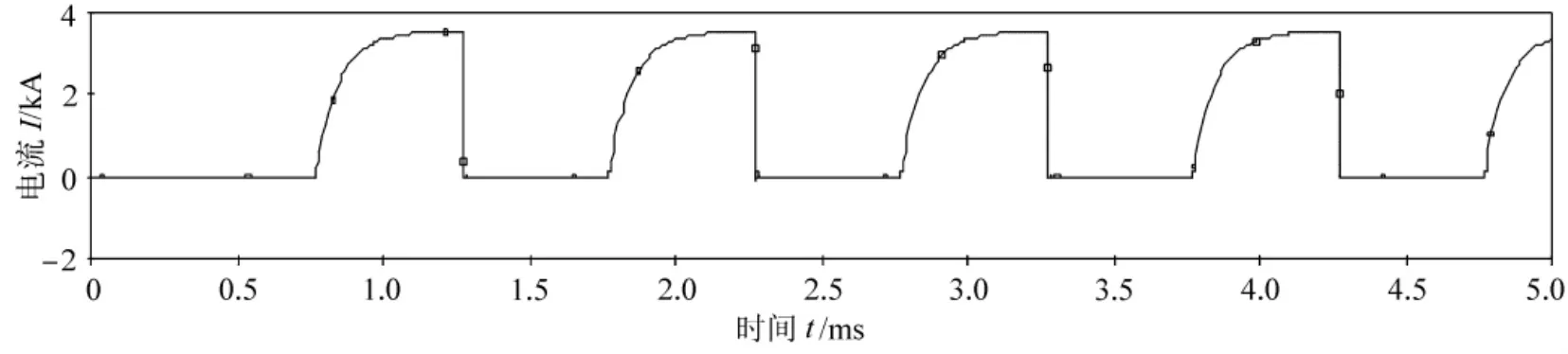

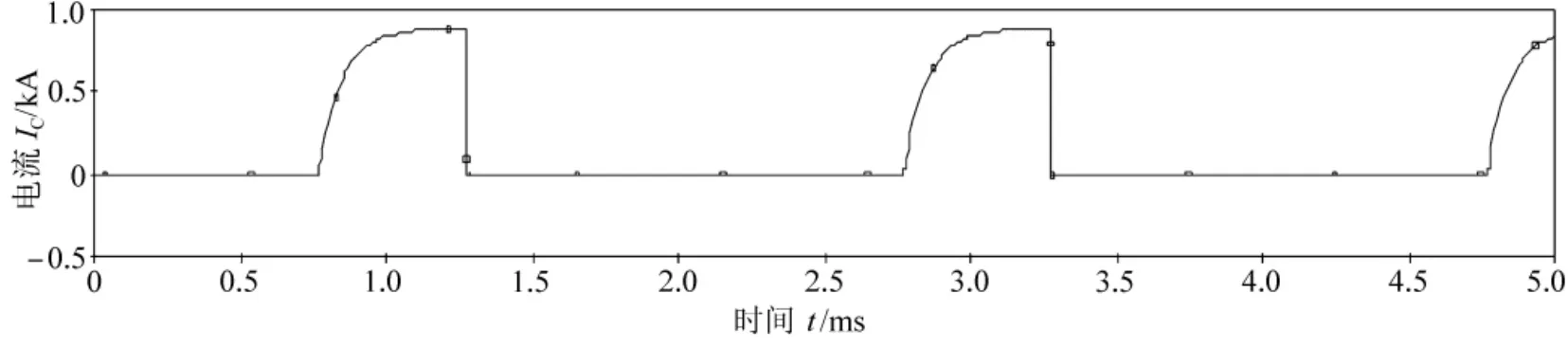

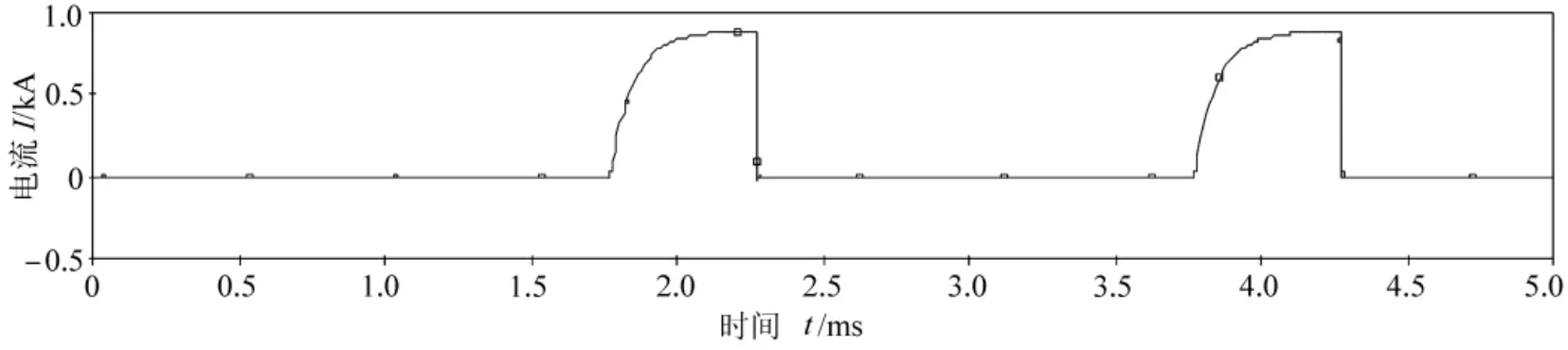

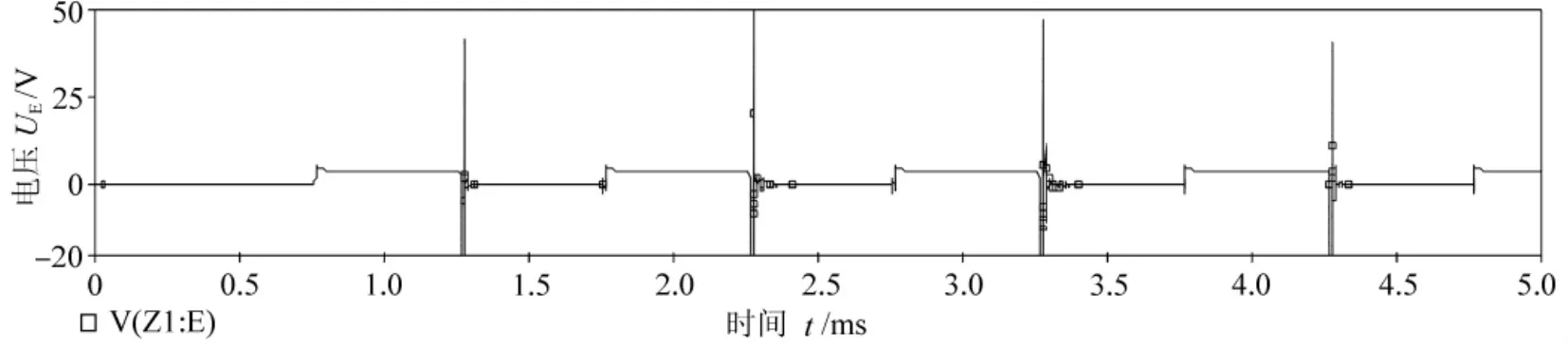

由于点焊过程中热源主要是来自于电阻热,即与电阻上的电流值有关,所以观察等效电阻R1的电流波形,如图8所示。IGBT1集电极电流波形如图9所示,IGBT5集电极电流波形如图10所示,各IGBT发射极电压波形如图11所示。

图4 仿真电路

图5 变压器二次侧输出电压

图6 V3驱动信号波形

图7 V4驱动信号波形

图8 等效电阻R1的电流波形

图9 IGBT1的集电极电流波形

图10 IGBT5的集电极电流波形

图11 各IGBT发射极电压波形

仿真结果表明,当IGBT的栅极电压达到导通要求时,变压器二次侧与R1形成闭合回路,IGBT功率开关上产生电流。当变压器二次电压处在正半波时,控制IGBT1~IGBT4导通,当电压处在负半波时,控制IGBT5~IGBT8导通,该电路能够完成整流过程,使工件始终处在直流的焊接过程;仿真中又将IGBT驱动信号的脉宽以0.1 ms为单位时长进行改变调整,结果显示焊接电流的时间与驱动信号的导通时间完全相符,即使焊接时间的控制精度提高至0.1 ms,实现对点焊过程控制精度的提高;由于电感的作用,电流达到峰值的时间有所延迟,这与电感的大小有直接关系,多次试验仿真表明,在一定范围内,若电阻值不变,电感值越大,电流达到峰值的时间越长。由于IGBT关断时,负载电感内部会产生反向的自感电压,即图11中所示在IGBT关断之后电压波动产生约50 V的正向尖脉冲,这一反向电压会对IGBT产生有害冲击,造成损害,因此需要采用一定的措施避免产生反向电压。

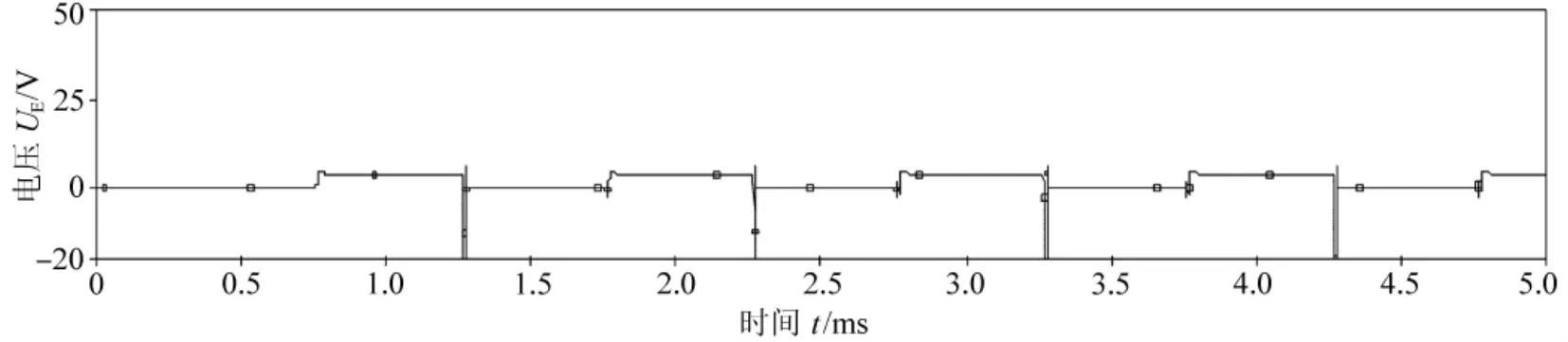

为了避免反向电压对IGBT造成损害,对仿真电路进行了改进,即在IGBT旁并联续流二极管。改进后等效电阻R1的电流波形、IGBT1集电极电流波形、IGBT5集电极电流波形与之前所得波形没有变化,而各IGBT发射极电压波形如图12所示。

图12 改进后各IGBT发射极电压波形

改进后电路的仿真结果表明,通过增加续流二极管改进初始设计电路,使得IGBT功率器件关断后,负载电感产生的反向电压可以被续流二极管消耗掉,而不对IGBT功率开关器件产生反向电压冲击,减少对IGBT功率器件的损害,延长其使用寿命。

3 结论

结合当前中频点焊电源的发展现状,对电阻点焊焊接时间控制精度问题提出了优化设计方案,并进行了详细研究,通过仿真实验进行验证。

(1)应用Pspice软件对电源系统进行仿真模拟,证明在焊接主电路采用IGBT整流方式可以将点焊过程中焊接电流导通时间的控制精度提高至0.1 ms。

(2)采用并联同型号IGBT功率开关能够有效解决工作电流大于IGBT功率开关单管额定电流限制的问题。在仿真条件下,使用额定电流为1 kA的IGBT单管进行并联,可以实现焊接电流达到4 kA的要求。

(3)点焊负载若为阻性加感性,则会在IGBT关断时产生反向电压,影响其IGBT的使用寿命。在IGBT功率开关旁并联续流二极管可以有效避免反向电压对IGBT功率开关产生的损害。

[1]莫秉华,郭钟宁.微型电阻焊技术的研究进展[J].材料导报,2009(23):85-88,92.

[2]耿 正,高洪明,赵宏伟.逆变电阻焊机的仿真分析及设计[J].电焊机,1998,28(1):10-12.

[3]王 东,冯晓云.中频逆变直流电阻焊优势探讨[J].电焊机,2006,36(1):41-43.

[4]张宏杰.IGBT点焊逆变电源设计与仿真研究[D].长春:吉林大学,2004:43-50.

[5]任平平,王 清,吴 林.计算机仿真技术在逆变焊接电源中的应用[J].焊接,2002(5):6-9.

[6]梁宝明,李 丹,张颖辉.提高IGBT并联型逆变器工作频率的一种方法[J].船电技术,2012(6):62-64.

[7]邓凡李.基于PSpice的电力电子电路仿真研究[D].合肥:合肥工业大学,2006:12-17.