折弯刀的感应加热淬火

江西省新余市职业教育中心 (338029) 陈 莉

江西省新余市长林集团长林机器公司 (338029) 钟翔山 钟礼耀

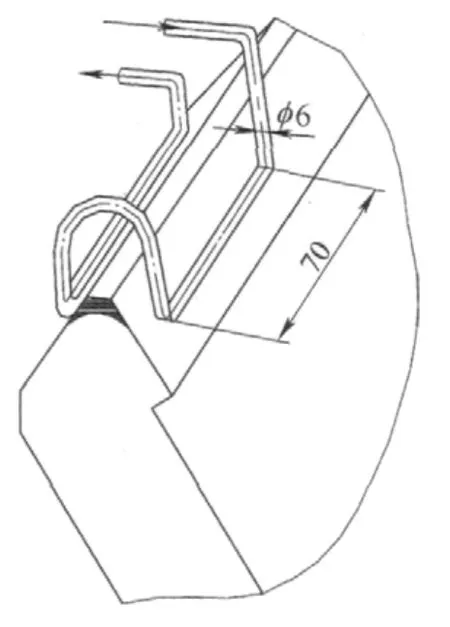

图1所示折弯刀是折弯机上用于板料折弯的工作部件,工作时承受冲击、摩擦和局部刻划等作用,工作条件较为苛刻。要求其具有足够的强度和韧性,模口部位还应有足够硬度。设计选材为T8A,整体调质250~280HBW,模口淬火硬度48~52HRC。通过热处理试制、总结、提高,已满意实现模口部位的表面淬火,满足了设计要求。

图1 折弯刀结构

1.生产流程

此折弯刀组件由4件组配成一直线使用,全长达3200mm,精度要求很高,生产工艺流程相应比较复杂:毛坯锻造(退火)→粗加工→调质→半精加工→回火→精加工→高频淬火→配组半精磨(打配组号)→时效→氧化→配组精磨→油封。

2.感应淬火方案确定

(1)零件结构对感应加热淬火的影响 由于功能需要,需高频淬火的模口部位断面尺寸变化大,呈尖角状(模口夹角为88°,过渡半径0.5mm),这种形状对于高频淬火是极为不利的。首先,在加热时易受尖角效应影响,以及涡流密度过分集中、升温太高而出现过热过烧,而在随后的冷却时尖角处又由于热容量小,散热面大,冷却最为激烈,极易冷却太快而出现不测,尖角处于加热、冷却双重危险状态。

再者,零件由于4件组装使用,要求理想衔接,4件间相关尺寸精度在0.02mm之内,高频处理后要留足相当的磨削余量,使感应加热淬火深度大大增加,又增加了高频淬火的困难。250kHz周高频电在钢中的透入深度在840℃时只有0.7mm,因此不能使用透入式加热(整个加热深度靠涡流直接加热到温),而只能主要用传导式加热(涡流层产生的热量以传导方式导入深部而加热到温),使用较低的比功率,用较长的时间加热以增加淬火深度,这将增加控制的困难。

第三,淬火部位长达800mm,且极不对称地分布在零件的一侧,造成零件淬火变形过大。

第四,零件淬火部位要求硬度均匀,两端部不允许存在过渡区,增加了淬火难度。

(2)淬火方案的具体确定 根据零件特点,用连续加热淬火,感应器固定不动,零件固定在轨道小车上,水平方向沿轴线移动,采取压住感应器的办法来微调感应器与零件间距离,从而有利于简化夹具结构,降低精度,节约成本,同时喷液冷却的时间也较好掌握,达到控制上的一致性。

淬火部位呈尖角式,为减轻其不利影响,结合磨削留量,把尖角部位加工成2mm宽的平面状,以进行形状、质量补偿,全面改善工艺性能。

由于采用连续淬火,油冷比较困难,故采用水冷。考虑到直接用冷水,零件仍有淬裂的危险,故使用温水以降低冷速。用感应器冷却水来冷却零件,控制感应器水量及感应器出水皮管高度,便可方便地控制淬火冷却水的水温和水量。其系统如图2所示。

图2 感应器结构

3.感应器结构设计

感应加热,感应器是关键之一,要求感应加热损耗少,效率高,加热温度均匀。感应器设计的好坏对淬火质量起着决定性作用。

试制阶段,套用传统的平面状表面淬火感应器——双回线型平面感应器。并按机床导轨淬火那样相应弯成一个角度。由于其电流方向与零件轴线垂直,称之为“横式感应器”,其结构和感生涡流如图3所示。

图3 横式感应器结构及感生涡流示意

用“横式感应器”加热,模口受感应面积很小,在比功率相同的情况下,总功率提不高,供能有限,淬火速度极慢;为提高生产率,势必加大比功率,从而加大加热层的温度梯度,造成表层温度过高,出现过热过烧、淬裂现象;尖角区一直处在感应区域内,尖角效应仍然严重,曾考虑用调整间隙的办法来改善,但因空间位置太小,感应器极难在如此小尺寸范围内做成如此形状突变。即使做成了,零件受感面积还得大减,淬火速度会更慢,甚至无法加热到指定温度;这类感应器加热零件时,由于涡流分布于特征两导体之间,必然存在一个低温区,使加热始末两头留下一个不允许存在的软带。

综合吸收双回线矩形感应器和单齿淬火感应器的优点设计成所谓“纵式感应器”。其感生涡流如图4所示。“纵式感应器”电流方向与零件移动方向相平行,从根本上解决了上模的加热问题。

图4 纵式感应器感生涡流示意

用“纵式感应器”加热,零件处于感应器有效圈内侧,此时高频电的临近效应与圆环效应相一致,感应器的效率最高,可达85%;尖角区正好处于两导体间中点附近,磁场基本抵消,涡流很小,较好地避免了尖角效应,该处加热主要靠两侧面涡流热场扩散传导来完成,受热缓和;感应器纵向放置,避免了“横式”受感面积受横截面尺寸限制的困难,适当加长有效长度后受感面积可成十倍地增加,也即加热能量可成十倍加大;加长感应器后,即使移动速度加快也能保证零件在感应器下能有足够长的加热时间,这对传导式加热来说是至关重要的;感应器的各个断面上磁场分布是一致的,受感零件各个断面上的磁场温度也一致,不会出现“横式”感应器中的始末软带现象。

由上面分析比较看出,“纵式”感应器比“横式”有更多优点。经此改进后:单件加热淬火时间(走完800mm)由18min减短为2min;尖角淬裂比率由65:17下降为262:0;淬火层深度从0.4~3.0mm极度不均匀提高到稳定于2.25~2.75mm;淬火层金相组织也从经常严重过热改善为稳定在4~6级。

改进感应器设计后得到了完全满意的结果,其工艺参数为:淬火温度830~840℃;零件移动速度1.5~2.0min/800mm;阳极电压10kV,阳极电流1A,栅极电流0.18A。

4.零件变形及解决措施

此零件试制生产中,变形是另一个十分突出的问题。淬火以后,发现零件在厚度、宽度两个方向均有较大变形。在厚度方向凹槽面中间凹陷一般为0.4mm左右,极限值曾达0.8mm;在宽度方向,淬火面两头上挠,中间下陷成马鞍形,一般下陷0.75mm左右,极限值曾达1.2mm。变形方向如图5所示。

图5 变形方向示意

高频感应加热淬火变形要小些,由于淬火层相对来说较浅,组织变化引起的组织应力相对也居次要,引起变形的主要原因是热应力(淬火前已有去应力回火工序,机加工残留应力已大部分消除)。

当高频淬火时,只加热上表层后从上侧急冷,由于下部刚度强,塑性变形抗力大,因此下侧不发生纵弯曲,其结果是受急冷的一面发生收缩,产生如图6所示的中部凹陷变形。类似的单面感应加热淬火的工件,如机床导轨类零件均发生这种变形。

图6 零件变形原理

由于此模具几何形状不对称,淬火部位又处于最不对称的边角上。从图5分析可知,设淬火部位拉应力中心为A,中性轴为O,应力作用中心点A既不通过厚度方向的中性面X—X,也不通过宽度方向的中性面Y—Y。在厚度方向出现应力弯矩σmax×b(b为折弯刀厚度方向的力臂),在宽度方面出现应力弯矩σmax×a(a为折弯刀宽度方向的力臂),作用的结果使厚度凹陷面中间下陷,宽度淬火面中间下陷,呈双马鞍形。由于a远大于b,故宽度方向变形也大,这都符合实际情况,是该零件变形过大的主要原因。

为了消除或减少变形,在淬硬的前题下,曾经尝试适当降低淬火温度,提高水温以减缓冷却速度的办法,感应器出水温度尽量控制得高一些,可减少一部分变形。根据机床导轨变形的经验介绍:在淬火前预先对淬火面施以正火或高温回火(感应加热),使淬火面先上凸,淬火后补偿大部分变形,但试验发现,凹陷情况虽有好转(宽度方向可减少凹陷0.08~0.1mm),但距要求甚远。

根据对称原理,既然此种变形是不对称的热应力造成的,那么在其相应的反面同样施以热应力,让其相互抵消或大部分抵消,也就可以消除或减少变形。如果在对称面上与淬火面同时淬火,则应力可平衡补偿而不致发生变形。如果在淬火后于对称面上加热、冷却,则会发生反向变形而补偿淬火变形。由于后者比较容易掌握,且不致使非淬火部位淬上火,故选择了后者。

具体做法是:淬火后的折弯刀先经回火,然后在与刀口相对的面上感应加热,温度控制在600℃左右,同时水冷。利用其收缩产生的拉应力,一次处理可使凹陷减少0.5~0.6mm,平直度纠正到0.3mm范围之内。个别变形较大,一次处理不合格者可施以二次处理,且中间过程一定要经过去应力回火,否则效果不大。厚度方向的不平也可通过冷压校正来消除。0.3mm以内的凹陷变形,通过组合配套(4件)的磨削同时除去。淬火变形解决后,生产线全部畅通,折弯刀的加工质量得到全面保证。