飞机制造工艺管理模式及关键技术

董思洋,许建新,王克勤,秦现生

(1.西北工业大学 机电学院,陕西 西安 710072;2.西北工业大学 管理学院,陕西 西安 710072)

0 引言

在多任务、多型号交叉生产的飞机制造环境中,工艺业务流程一般均固化在信息化软件模块中,其可扩展性不强,不能满足业务过程持续改进、柔性化的需要;同时,资源冲突和工艺活动的不确定性问题也一直是制约工艺流程的关键环节。特别对于新研发项目、紧急上马工程等的急迫性、突发性工作,其工艺的安排、进度、审签流程等只能依靠现有的工艺制度和人为保障等方式来控制,难以实现飞机制造工艺的精确性、可控性,以及工艺数据的可追溯性。

资源冲突消解一直是工艺管理领域的研究热点。文献[1-4]提出了优先级排序、随机排序和并行排序等算法,并给出了应用实例,但仍然存在一些不足。针对这些问题,文献[5]提出了事件驱动的基于规则、约束和实例的混合消解策略,但若其中涉及的冲突类型较多,则会在一定程度上影响应用效果。此外,以Job-Shop制造资源冲突的消解为背景,文献 [6]以 非 合 作 博 弈 (Non-Cooperation Game,NCM)理论为基础,建立了Job-Shop资源冲突的检测及消解模型。文献[7]针对车间作业的动态调度,对工时不确定性问题进行了详细研究,但在如何实现作业排产方案的关联调整算法方面需要进一步展开;文献[8]利用关键链理论(Critical Chain Method,CCM)对再制造系统的不确定性生产调度模型进行求解,但压缩比例等参数需要根据生产的实际情况具体设置,因此也限制了其应用范围。近年来,更多文献对制造工艺业务管理模式进行了研究,文献[9]针对航空产品,从信息传递和工艺业务过程角度进行深入分析,并提出工艺过程管理体系,主要解决了工艺过程中物料清单数据的转换,形成了工艺过程管理方法;文献[10]对基于工艺任务的宏观工艺管理进行了研究。从现有文献来看,对工艺过程管理和具体冲突问题消解方法的研究居多,但从业务流程角度探讨如何构建业务子过程,进而驱动工艺过程管理方式的研究却不多见。

本文以飞机结构件的制造工艺过程为研究对象,采用业务过程驱动的系统设计方法,用软件结构来反映业务过程,增强了系统的柔性。首先,按照面向组件(Component Oriented,CO)的思想,将制造工艺过程划分为若干具有独立功能又彼此制约的工艺子过程,提高系统适应性;然后,建立过程驱动的响应机制,同时对每个子过程的响应方式、工作内容、异常处理等内容进行封装处理,实现基于过程驱动的工艺管理模式;最后,对制造资源冲突消解算法和工艺活动的快速排序算法进行了重新设计。

1 基于过程驱动的工艺管理模式

基于对飞机制造工艺过程的理解,以及对制造过程中常见冲突的内涵和成因的分析,构建了服务于工艺设计、工艺应用的软件框架模型(如图1)。该模型的设计依据了软件设计中可靠性、效率性、健壮性和可扩展性等原则,借鉴了面向对象和组件的设计概念和方法。

基于过程驱动的飞机制造工艺管理模式(记为OP)提供了工艺的设计和管理平台,它由数据库DM、工艺子过程构建SpM、生产流程的过程驱动PpdM,以及生产过程中的冲突消解CrM等诸多单元组成。该模式可表示为OP = {DM,SpM,PpdM,CrM}。该运行模式可操作性强,充分考虑了功能实现、系统安全等内容,对过去只注重数据和流程的管理模式作了以下几个方面的改进:

(1)抽取有关数据信息和流程信息,构建了工艺子过程抽象模型,针对具体问题实例化各个工艺子过程。

(2)以工艺子过程为基础建立过程驱动的制造工艺管理模式,强制规范并保障工艺的运行流程,同时利用与制造执行系统(Manufacturing Execution System,MES)的交互功能,增加了工艺过程的闭环监视反馈功能。

(3)对资源冲突和工艺活动不确定性问题,设计了相应的消解算法和快速排序算法。

(4)与信息化系统无缝集成,实现了数据的实时交互。

2 飞机制造工艺管理模式中的若干关键技术

2.1 过程驱动的飞机制造工艺管理模式

过程驱动式工艺管理模式的最大特点是以业务为中心、以工作目的为驱动力来驱动系统的需求获取、流程管理等工作。因此,该管理模式主要包括工艺子过程业务建模和响应机制的构建两部分内容。

2.1.1 相关概念

定义1 工艺子过程。基于面向组件的原理,将工艺子过程定义为具有清晰的、标准化的接口,并可以实现特定业务功能的抽象模型,记为SpM。该模型封装了具体实现功能的各种资源,包括人员(PE)、任 务 (PT)、前 驱 条 件 (PC)、工 作 方 式(WM)、成果物(RC)和异常处理程序(EH)等信息,表示为SpM = {PE,PT,PC,WM,RC,EH }。

在飞机制造工艺管理过程中,工艺子过程是一个相对独立的概念,其功能的设计、调用、实现、调试等均与外界无关。因此,在具体实现过程中,系统不必理会其内部具体实现步骤,只需要调用相应的接口函数来驱动该过程的执行即可。

规定1 前驱过程集和后续过程集。在飞机制造工艺过程管理中,设工艺子过程集合P= {p1,p2,p3,p4,…,pn},其中pi(1≤i≤n)表示某单个工艺子过程。若过程pj的执行是由pi中某些因素引发的,则称pi是pj的前驱子过程;相反,pj是pi的后续子过程。通常情况下,某一个工艺子过程的前驱子过程和后续子过程均不唯一,由pi的所有前驱子过程pn,pn+1,pn+2,…,pn+k组成的集合Ppre={pn,pn+1,pn+2,…,pn+k}称为pi的前驱子过程集,由pi的所有后续子过程组成的集合Plater称为后续子过程集。

定义2 激励。单个工艺子过程开始工作的前提条件。一个有效的激励(e)分为工作条件(econditions)和准备文档(edocuments)两个部分,用集合表示为:e={econditions,edocuments}。

工艺子过程在获得执行命令后,同时检查工作条件和工作文档的准备是否满足要求,只有二者齐备,该子过程才开始执行。

规定2 激励集和激励类型。使工艺子过程pi开始工作的所有相关激励组成的集合,即pi的激励集合,称为激励集,记为Epi。根据激励对后续子过程的影响,如果后续子过程需要激励集中的所有或部分激励共同来驱动,则称其为激励集驱动;若后续子过程的驱动仅需要激励集中的某个单一激励即可驱动,则称其为关键激励驱动。

激励集在某些情况下只是一些文件和指令的集合;前驱过程集中是某些具体的工艺子过程。激励集的提出是为了满足系统过程驱动的设计,在系统应用过程中,只需要判断是否满足执行的激励条件,并不关心具体的工艺子过程。

定义3 过程驱动。在对工艺子过程划分的基础上,将过程驱动定义为各个子过程根据工作内容对后续子过程的选择,以及使之执行的激励,记为PsD。因此,过程驱动包含了对子过程的选择(SpC)和激励(IC),表示为PsD= {SpC,IC }。

过程驱动是推动制造工艺管理得以实现的基本驱动力,解决了相关子过程的关联和管理问题。

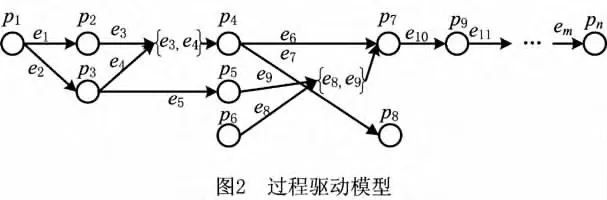

下面以图2为例对上述内容进行说明。

在图2中,以工艺子过程p7为例详细说明。p7的前驱子过程集为Ppre= {p4,p5,p6},后续子过程集为Plater={p9,p10},其中p7的激励集为Ep4={e6,e8,e9}。根据规定2,若p7的执行由p4引起,则它是一个e6的关键激励驱动;若p7的执行由p5和p6共同引起,则它是一个激励集驱动,激励集为E′p4={e8,e9}。另外,根据不同的生产条件,工艺子过程p7可以通过e10作为关键激励来驱动p9工艺子过程开始工作。

2.1.2 过程驱动的飞机制造工艺管理模式

以某飞机制造企业中飞机结构件的加工过程为例,工艺设计过程包括工艺审查、测量数据点采集、工艺编制、NC程序编制、测量报告申请等多个相互独立的工艺子过程,由多个不同部门人员共同参与完成。根据2.1节中的定义,将每个工艺子过程中所用到的软件、处理过程等封装之后,利用过程驱动来搭建整个工艺管理平台。

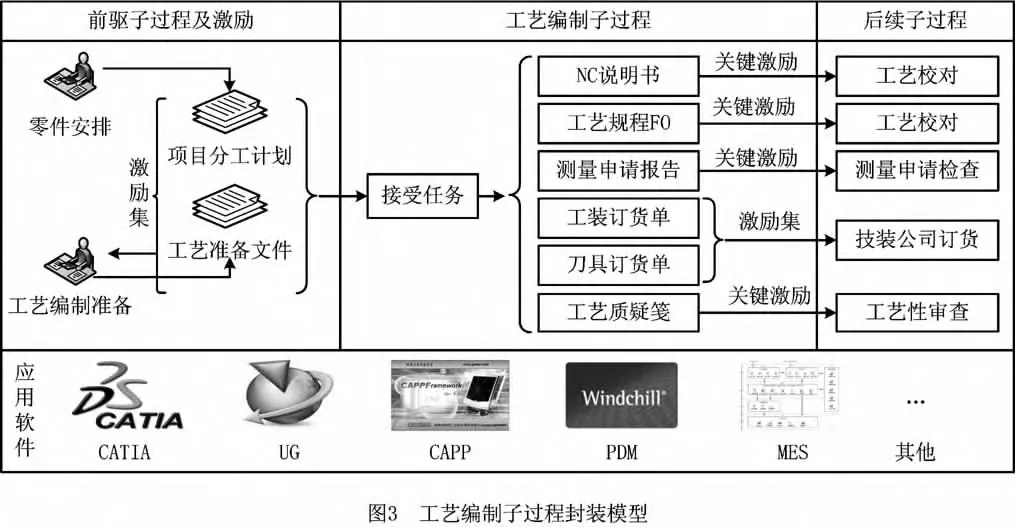

以工艺编制子过程为例,其封装模型如图3所示。

工艺编辑子过程的启动需要项目分工计划和工艺准备文件组成的激励集来驱动,根据任务的不同,需要启动不同的后续子过程进行下一步工作(如图3)。

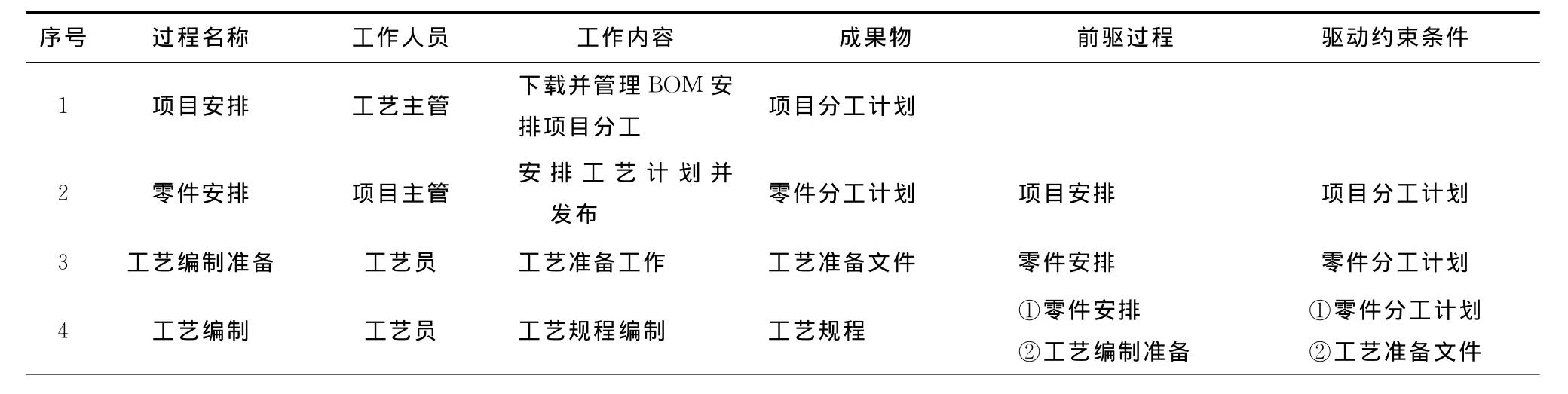

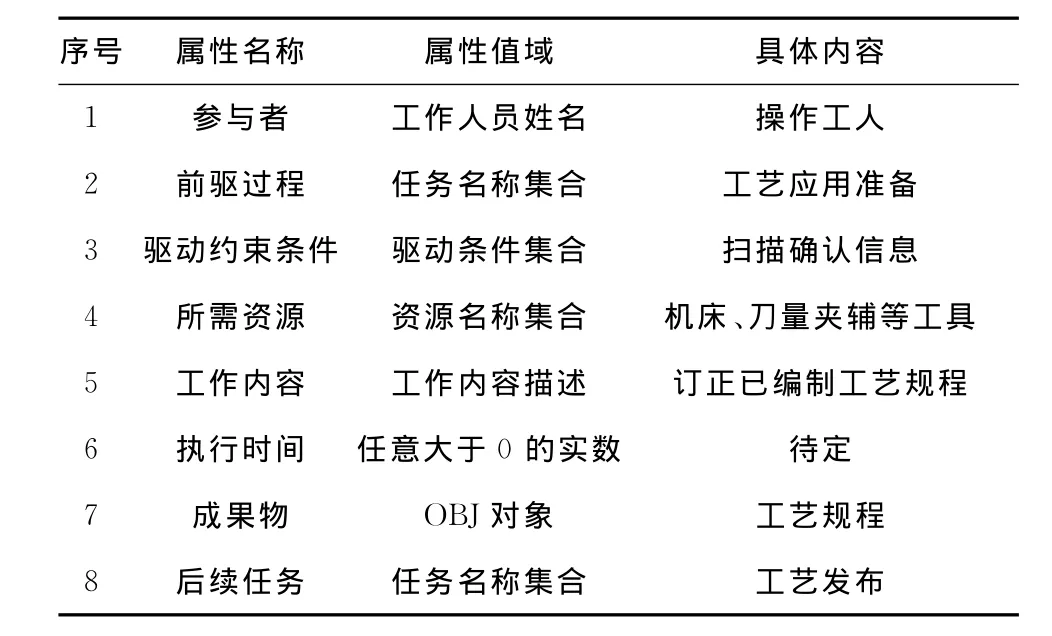

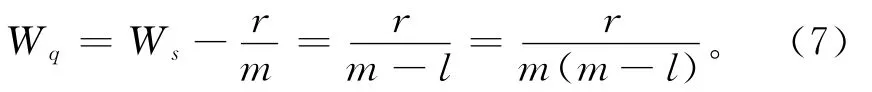

表1对飞机制造工艺管理过程中重要的工艺子过程进行了归纳和总结。

表1 工艺业务过程主要内容描述

续表1

2.2 飞机制造工艺管理模式中资源访问的冲突消解

2.2.1 问题描述

工艺子过程中涉及对多种资源的访问(如刀具、机床、量具、装夹设备,甚至切削参数等),不可避免地会存在对同一目标的并行访问冲突。如何突破资源的唯一性限制,使得每个工人能够在最短时间内完成自己的工作,是管理模式主要解决的问题之一。

以表1中的工艺应用环节为例,表2给出了该工艺子过程的属性描述,详细说明了该工艺子过程所需的资源以及前置、后继任务。

表2 工艺应用子过程的属性描述

从表2可以看出,工艺应用任务的进行过程中势必需要依赖和使用不具有共享性的资源。

2.2.2 算法思路

为提高选择过程的效率,优化选择过程,本文引入熵值法算法和排队论知识。将熵值法引入工艺子过程的权威性排列过程,然后在权威性相近的工艺子过程之间利用排队论中的相关概念,来完成资源访问冲突的消解。

结合工艺过程的实际工作情况,记各工艺子过程分别为Agent1,Agent2,…,Agentn。

定义4 工艺子过程的权威性(Authority)。由于某些工艺的特殊需求(特别是试制件),各个A-gent执行的优先级不同。权威性评价指标由子过程的急迫 性 (urgency)、工 艺 准 备 程 度 (processpreparation)和生产准备条件(production-preparation)等分指标组成,即 Authority= {urgency,process-preparation,production-preparation}。

上述各分指标值均介于0~1之间,由主管部门工作人员根据实际工作情况指定,同时视生产进度和要求随时调整。

规定3 权威优先策略。权威性不同的两个任务Agenti与Agentj,在同时满足执行条件时会产生相互干扰和抑制现象,因此需要对任务按权威进行排序,筛选出权威性差异较小的几个候选任务,然后在候选任务之间使用规定4。

文献[11]提到利用熵值法可以用来确定指标的重要性,本文同样利用此法来对任务进行综合评价,步骤如下:

(1)将各分指标同度量化,Agenti的第t项分指标同度量化公式如下:

式中:xit表示Agenti权威性的第t个分指标值,Pit表示同度量化后的数值。

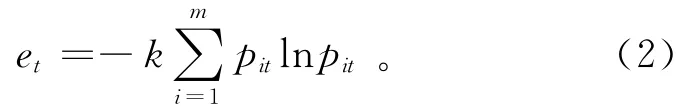

(2)计算第t项分指标的熵值et

式中:k>0,ln为自然对数,et=0,k=lnm。

(3)计算第t项指标的差异性系数

(4)计算第t项指标的权重

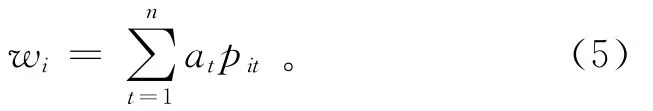

(5)计算Agenti的权威性

规定4 总时间最短策略。在忽略换装夹工具时间后,工艺过程满足以下两个特点:

(1)每项工艺子过程的开始时间彼此独立,并且在指定时间段(t,t+Δt)内工艺子过程开始的数目N(Δt)与开始时间t无关,因此这里将每项工艺子过程的开始时间视为符合参数为λ的泊松分布[12]。

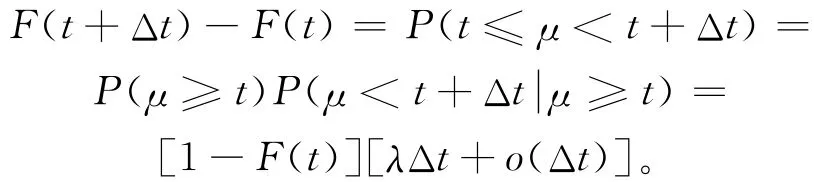

(2)每项工艺子过程的工作时长服从参数为μ的指数分布。证明过程如下:

证明 设工艺子过程工作时长是一个连续型随机变量μ,若工艺子过程在工作了t时间之后的Δt时间段内得以完成的概率为λΔt+o(Δt),其中λ是一个常数λ>0,则o(Δt)表示Δt→0时较Δt高阶的无穷小量。

当t>0时,对于Δt>0,有

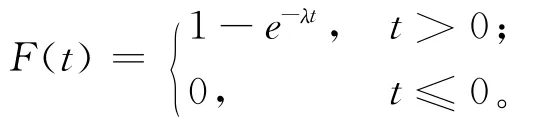

上述微分方程满足初始条件F(0)=0的解为F(t)=1-e-λt,即μ的分布函数为

因此μ服从指数分布。

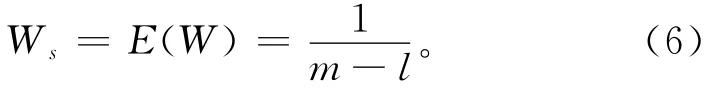

根据排队论中的知识可知,这是一种顾客来源有限制排队系统 (M/M/1/∞/n/FCFS)。其中,每个子任务在该活动中的总时间

各个子任务的平均等待加工时间

2.2.3 资源冲突消解算法

对于在工艺过程中出现的资源冲突,其引发的必要条件可以总结为以下几点:

(1)必须要有能够引起主体活动因故延迟的冲突源,且冲突源的数量有可能不唯一。

(2)冲突产生的主客体之间存在某种约束,可以归结为对时间Δt的约束。

(3)针对不同的冲突,其模型均可按照规定3和规定4产生。

这里对资源逐一提取其相关冲突关系模型,冲突检测及消解算法如下:

步骤1 清空判断集合BSet、活动集合ST以及结果集合ET ,设置ST的容量n。

步骤2 遍历所有活动集ASet,查找与本资源相关的活动,存入判断集合BSet。

步骤3 判断集合BSet是否为空,如果是,则转步骤9,否则转步骤4。

步骤4 遍历集合BSet,根据规定3中的熵值法,从BSet中取权威性最大的n个任务,组成活动集合ST。

步骤5 判断集合ST是否为空,如果是,则转步骤9,否则转步骤6。

步骤6 根据式(6)和式(7)计算每个任务的平均时间和等待时间,存入临时变量σTtotal和σTwait。从ST中取一个节点STi,记活动节点OSP为STi;判断Δti=Timei-Timej,其中i≠j。如果Δti<0,则记OSP为STj,循环遍历ST中的全部节点。

步骤7 将OSP添入结果集合ET中,从ST中移除OSP,转步骤5。

步骤8 将ST中的所有任务从B中移除,清空活动集合ST,转步骤3。

步骤9 退出。

2.3 飞机制造工艺管理模式中工艺活动不确定性的快速排序算法

2.3.1 问题描述

工艺子活动之间存在各种约束关系,而这种关系是实现工艺管理正常运行的必要保障。由于工艺活动在执行过程中的不可预知性,当某个子活动的发生比预期延迟或提前时,不可避免地会影响后续过程的执行,即产生工艺活动的不确定性问题。

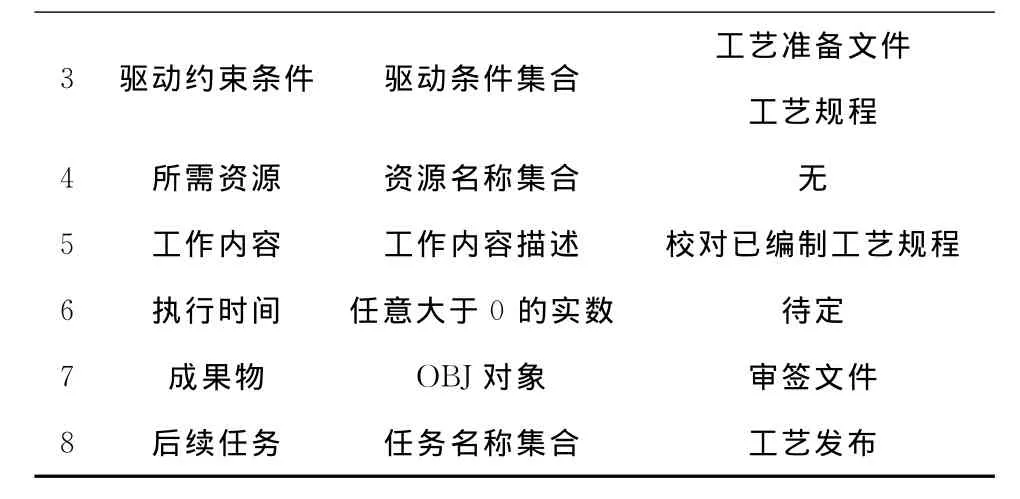

为了准确描述存在于工艺子活动之间的约束关系,建立了其属性描述体系。表3所示为工艺校对任务的属性描述。

表3 工艺校对任务的属性描述

续表3

从表3可以看出,工艺编制及其准备工作在延时的情况下会严重影响工艺校对任务的执行。为了在复杂生产环境下使工艺活动有条不紊地进行,本文提出了工艺子活动的快速排序算法。

2.3.2 算法思路

在对工艺子活动执行的不确定、动态性进行研究的同时,提出与生产适合的调度优化技术,是算法的主要目的。为了保证调度方案对实际生产的指导性,该方案首先必须保证能够对外界扰动进行及时调整,并且操作简单,适于人为干预。因此,特制定以下规定:

规定5 不确定子过程的隔离和处理。活动执行过程遇到某些因故延迟的情况时,系统首先暂停该任务,以避免对后续相关过程造成冲击。

规定6 不确定子过程的快速响应。根据以往经验,将该子过程对后续其他过程造成的影响进行评估,得到具体评估值;根据历史经验值判断该评估结果。如果该值未超出阈值,则它对后续影响不明显,不会造成很大的经济损失,系统依据经验自行处理,发布相关指令;相反,如果该值超出该阈值,则将其结果、影响到的后续相关过程,以及系统对其作出的判断同时提交给相关管理部门。

为了准确描述该算法,对其中涉及的概念作如下定义:

定义5 允许延迟时间。活动的允许延迟时间指该活动的最大容忍时间偏差,即在此时间偏差范围内,不影响后续工作的正常执行。

定义6 阈值。阈值指对延时活动的综合考虑,是包括时间、影响、成本在内的综合测评值。

另外,时间链在传递过程中具有放大作用(即受影响子活动下级所受的影响是上几级子活动延时的叠加)。因此,在子活动延时之后,必须进一步深度考查其下各级子活动是否会受影响。

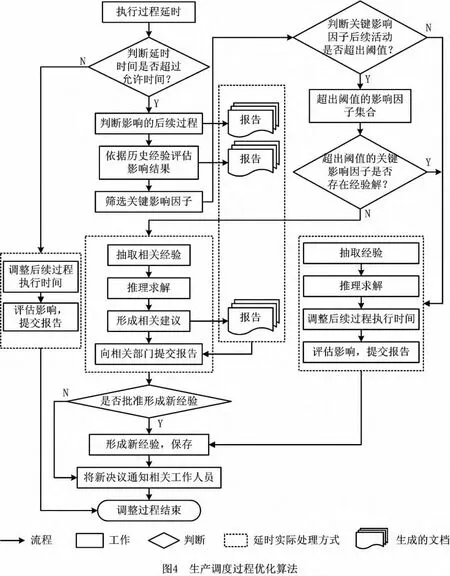

算法流程如图4所示。

2.3.3 工艺活动快速排序算法

具体算法步骤如下:

步骤1 清空判断集合St、活动集合Ssource和报告集合Sreport。

步骤2 确定执行活动的拖延时间DelayTime和本项目的允许拖延时间Time,计算Δt=Time-DelayTime,如果Δt<0,则转步骤14,否则转步骤3。

步骤3 遍历所有活动集Ssource,将本活动直接影响到的其他活动存入临时活动集合Stemp。

步骤4 判断集合Stemp是否为空,如果是,则转步骤14,否则转步骤5。

步骤5 将Stemp中的活动节点生成报告Report1存入Sreport。

步骤6 遍历临时活动集Stemp,记其中的活动节点为Activityi(i为活动的索引)。针对每个节点Activityi,抽取相关经验知识,查找类似的解决方案,分别针对时间、影响、成本,对该延时做出结果评估(Ei=Etime+Eeffect+Ecost),生成报告Report2,存入Sreport。

步骤7 遍历集合Stemp,针对每个节点Activityi取其允许拖延时间Timei,计算Δti=Timei-DelayTime,如果Δti<0,则将Activityi存入关键活动因素集合SKey。

步骤8 判断集合SKey是否为空,如果是,则转步骤14,否则转步骤9。

步骤9 遍历集合SKey,将每个节点Activityi的下级各个节点均放入SKey。针对每个节点Activityi,取获取其综合测评值Ei,计算ΔEi=Ei-Threholdi,如果ΔEi<0,则将Activityi剔除。

步骤10 遍历集合SKey,寻找每个节点Activityi的历史经验,如果有,则根据经验调整后续过程的开始时间,最后仍然依据时间、影响、成本评估影响,形成报告Report3,存入Sreport,转步骤11;如果没有历史经验,则抽取相关类似经验,形成建议报告Report4,存入Sreport,转步骤12。

步骤11 将推理结果生成新的历史经验并加以保存,提交报告集Sreport。

步骤12 等待管理人员将该调整方案保存为历史经验;如果不需要,则直接根据调整结果通知相关人员。

步骤13 调整后续受影响活动的时间。将每个被调整活动作为主体,转步骤2,重新调整它以下的各级活动。

步骤14 退出。

3 飞机制造工艺管理模式在实际中的应用

飞机结构件的形状复杂、型腔多、壁板薄,造成其加工方式多样、工艺现场更改频繁,特别是新型改进零件的工艺设计中,工艺编制与现场加工往往并行处理,从而使工艺活动的不确定性和资源冲突等问题表现得更加明显。以某飞机制造企业工艺管理为例,说明基于过程驱动的飞机制造工艺管理模式的使用方法,并验证其中资源冲突消解算法和工艺活动快速排序算法的有效性。

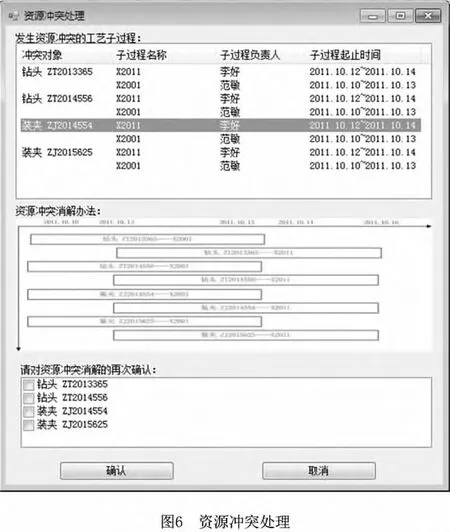

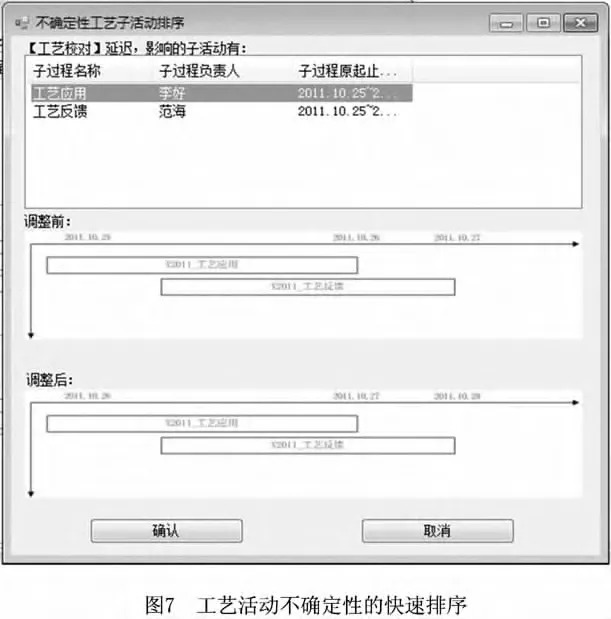

图5所示为飞机制造工艺管理平台主界面。以装配工艺过程为例,该平台以项目为单位,按2.1节内容详细划分出每个子过程并图形化表示,以此来管理相关的人员、工具、设备、生产等数据,并对工艺现场发生的子过程不确定性问题和资源冲突问题进行提示和处理。

若工艺子过程发生活动不确定性和资源冲突等问题,系统首先会根据2.2节和2.3节中的内容自动处理,动态地给出处理方案,供工作人员最后编辑确认(如图6和图7)。

4 结束语

本文围绕飞机制造企业的工艺管理,提出了工艺子过程概念,设计了工艺管理的过程驱动模式;对活动不确定性问题、资源冲突问题给出了相应的工艺子过程快速排序算法和资源访问冲突消解算法。最后以某飞机制造企业工艺过程为例,进行了基于过程驱动的飞机制造工艺管理模式的实施应用,实现了对工艺信息的便捷、有效管理,取得了较为理想的应用效果,增强了企业工艺过程的执行力度。进一步需要研究和完善各种工艺子过程模型,针对不同客户实现可定制功能;考虑如何进一步挖掘PDM、MES等管理系统功能,实现数据共享和过程的可视化管理,增强企业的竞争优势。

[1]NAIQI W,M ENGCHU Z.Modeling and deadlock control of automated guided vehicle systems[J].IEEE/ASME Transactions on Mechatronics,2004,9(1):50-57.

[2]LARA M A,NOF S Y.Computer-supported conflict resolution for collaborative facility designers[J].International Journal of Production Research,2003,41(2):207-233.

[3]POHSIAN H.An application of quantitative techniques to conflict resolution in a multi-Agent system [J].Computers and Electrical Engineering,2003,29(7):757-779.

[4]NOF S Y,CHEN J.Assembly and disassembly:an overview and framework for cooperation requirement planning with conflict resolution [J].Journal of Intelligent and Robotic Systems,2003,37(3):307-320.

[5]LIANG Feng,JIANG Zhibin,TAO Liyan,et al.Real-time manufacturing resource conflict resolution based on eventdriven mechanism [J].Computer Integrated Manufacturing Systems,2007,13(2):356-362(in Chinese).[梁 峰,江志斌,陶俐言,等.基于事件驱动的制造资源冲突实时消解方法[J].计算机集成制造系统,2007,13(2):356-362.]

[6]SHI Xiaoguang,SUN Shudong,TU Yuanzhi,et al.A conflict resolution method for manufacturing resources in jobshops[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(12):1985-1989(in Chinese).[石小光,孙树栋,涂袁志,等.一种面向Job-shop的制造资源冲突消解方法[J].机械科学与技术,2011,30(12):1985-1989.]

[7]WU Kang.Study on manufacturing execution process monitoring and control for multi type and variant volume production[D].Beijing:Beijing Institute of Technology,2007(in Chinese).[吴 康.面向多品种变批量生产的制造执行过程监控技术研究[D].北京:北京理工大学,2007.]

[8]LI Congbo,LIU Fei,YI Qian,et al.A critical chain based uncertain production scheduling method for remanufacturing systems[J].Journal of Mechanical Engineering,2011,47(15):121-126(in Chinese).[李聪波,刘 飞,易 茜,等.基于关键链的再制造系统不确定性生产调度方法[J].机械工程学报,2011,47(15):121-126.]

[9]YUAN Yongjian.Manufacturing process management system[J].Manufacturing Automation,2011,33(8):13-15(in Chinese).[袁永建.航空产品工艺过程管理系统研究[J].制造业自动化,2011,33(8):13-15.]

[10]TAN Wei.Research for process planning management based on business task [J].Modular Machine Tool & Automatic Manufacturing Technique,2003(8):69-70(in Chinese).[谭伟.基于任务的工艺设计过程管理研究[J].组合机床与自动化加工技术,2003(8):69-70.]

[11]LI Gang,CHEN Ping,QI Ershi.Design of index system for comprehensive evaluation &its application in enterprise informationization[J].Computer Integrated Manufacturing Systems,2008,14(1):96-101(in Chinese).[李 钢,陈萍,齐二石.综合评价指标体系设计及其在企业信息化中的应用[J].计算机集成制造系统,2008,14(1):96-101.]

[12]LIANG Feibiao.Probability and mathematical statistics[M].Beijing:Peking University Press,2012(in Chinese).[梁飞豹.概率论与数理统计[M].北京:北京大学出版社,2012.]

[13]LIU Li,YIN Guofu.Combination evaluation model and its application of green product manufacturing process[J].Journal of Sichuan University:Engineering Science Edition,2010,42(2):237-242(in Chinese).[刘 丽,殷国富.绿色产品制造工艺组合评价模型及应用[J].四川大学学报:工程科学版,2010,42(2):237-242.]