某汽轮机铸铁隔板螺栓孔开裂修复案例研究

戴奕慧

(广东粤电云河发电有限公司,广东 云浮 527328)

某厂4号机组为上海汽轮机厂生产的135MW汽轮机,机组型号为机组型号:N135-13.24/535/535型,产品编号为H151,本汽轮机组为超高压、中间再热、双排汽单轴布置的冲动凝汽式机组,低压缸为径向扩压双排汽的结构,低压转子为双流共12级,左右各6级。低压隔板全部是变截面叶型,采用铸造隔板,隔板与内缸之间用Z型悬挂销的中分面支承方式。2004年6月机组首次大修揭缸后发现低压第30级上隔板(右旋末级)中分面螺栓孔开裂,当时对开裂位置直接补焊处理后装复。2009年2月机组第二次大修揭缸后发现除了该级隔板原补焊的螺栓孔再次开裂外,低压缸第24级上隔板(左旋末级)中分面螺栓孔壁也出现了开裂。

产生断裂的两隔板皆为低压缸上隔板:一处断裂位于第24级(左旋第6级)隔板的中分面螺栓孔位置,与中分面基本呈45°,断口表面有一层黑色氧化物,断口为粗晶状,另一处断裂位于第30级(右旋第6级)隔板的定位孔薄壁处,属于前次补焊部位的陈旧性断裂。两处断裂处均为隔板提供定位,若不修复将直接危害汽轮机的安全运行。

1 隔板螺孔开裂原因分析

1.1 隔板材料金相分析。

查图得知,断裂的隔板材质为灰口铸铁HT250。灰口铸铁定义为:碳大部分或全部以自由状态的片状石墨形式存在于铸铁,其断口呈暗灰色。灰口铸铁的化学成分一般为:C=2.5%~4.0%,Si=1.0%~2.55%,Mn=0.6%~1.3%,S<1.5%,P<0.30%。根据石墨化程度的不同,灰口铸铁可出现三种不同的组织,即铁素体灰口铸铁、铁素体-珠光体灰口铸铁及珠光体灰口铸铁。这三种组织是由片状石墨分析布在不同的基体上形成的。相对于钢的基体而言,石墨的强度几乎为零。由于石墨的存在,灰口铸铁的抗拉强度和塑性大大低于钢,但却具有良好的铸造性、切削加工性、耐磨性、消震性、减磨性及低的缺口敏感性。隔板首先应满足供需双方合同约定的技术标准要求;另一方面,灰铸铁件技术要求不应低于强制性国家标准,如GB9439-1988《灰铸铁件》和GB7216-1987《灰铸铁金相》。

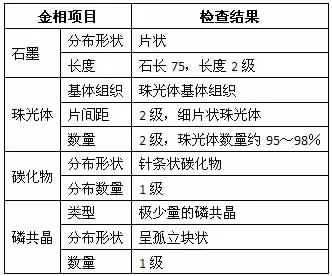

表1 灰铸铁金相检查结果汇总

为此,对隔板开裂位置取样进行金相分析,实验采用“左旋第6级”隔板的断裂块。该试块外围长约200mm,呈棱锥型。用未浸蚀试样检查石墨形态,用浸蚀的试样检查金属基体。备好金相试样后,观察试样石墨形态,放大倍数为100倍。石墨为典型的片状形态,分布均匀。在可见视场里,基本无其它形态的石墨。按GB 7216-1987评定石墨长度结果:石长75,长度分级为2级;即在100倍的视场里,石墨长约50~100mm。

对完成石墨形态观察试样浸蚀,500倍光镜下观察基体组织,基体形貌为单一的片状珠光体组织,碳化物和铁素体均成片状,在片状石墨形成的有限区域内有序排列,近似平行。在不同区域内,珠光体片位向成无序状。在500倍视场里,珠光体片间距<1mm,呈细片状。在更高倍数下观察石墨与珠光体基体结合部位,未见微裂纹等缺陷。

500 倍光镜下观察金相试样,碳化物数量很少,仅在少数区域出现,针片状,分布数量为1级。所观察的金相试样,磷共晶数量很少。综上所述,金相检查结果如表1所示。

按GB 9439-1988,测得试样布氏硬度值在176~184间。为此得知,该两块隔板铸件金相组织处于正常状态,化学成分、硬度、金相等技术条件满足要求。排除了隔板制造时材料夹杂的可能。

1.2 结构原因分析

第30级隔板的定位耳板断裂属于结构不合理(设计缺陷或者工艺执行不力);第24级隔板的断裂面与中分面呈45°角,可能是外侧角的“R”型处首先形成裂纹,工作介质随隔板的振动不断深入并导致裂纹尖端扩展,导致隔板最终断裂。

两灰铸铁隔板都处于低压缸第6级,在运行51000小时前就发生了定位孔位置的断裂失效,都远没有达到设计寿命。这表明该隔板在设计或制造方面是有缺陷的。

2 直接焊接短期内再次失效。

2004 年低压第30级上隔板开裂位置直接补焊处理后装复。当时焊接时,采用手工焊条电弧焊,焊接材料采用Φ2.5的J507(E5015),经 250℃-300℃烘干,恒温1小时,焊接作业现场使用焊条保温桶,焊条随用随取。焊接前将工件预热到150℃,焊接时采用小电流、弱规范双面对称焊,焊接过程保持工件不烫手(不高于70℃),温度过高时采用间断焊接。为减少焊接热应力,,焊接过程中采用逐道锤击增加焊道塑性变形,降低残余应力;补焊结束后将焊缝及其周围100mm范围内打磨光,以消除应力集中的可能性。

虽然采用以上工艺焊接,但焊完后着色检查,焊缝热影响区仍有一些小裂,将裂纹打磨掉后装复使用。2009年2月机组第二次大修揭缸后发现该级隔板原补焊的螺栓孔再次开裂,开裂位置沿补焊焊缝。这表明,铸铁焊接性能极差,对冷却速度敏感性大,对完全断裂的灰铸铁隔板通过补焊修复几乎是不可能的。目前,国内鲜有对完全断裂的灰铸铁隔板成功补焊范例的报道。

3 过渡板修复方案

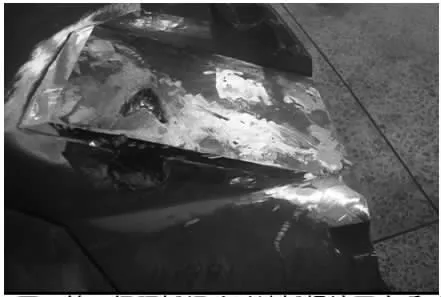

图1 第30级隔板螺孔断口磨平对研后

由于上海汽轮机厂该隔板没有库存,供货期需3个月,只能采用现场修复的方法解决。考虑直接焊接不可靠,若采用焊接性能良好的碳钢加工出螺孔形状再与隔板焊接,由于易种材料焊接更容易出现裂纹。通过对比研究,我们采用了过渡板修复的方案。

图2 第30级隔板螺孔过渡板焊接固定后

图3 第30级隔板螺孔修复后

第一步,将隔板螺栓孔断裂位置打磨出一平面,先用小平板进行研磨,力求达到物理平面,(见图1)。用厚12mm的碳钢板制作出一个过渡板,并将过渡板与螺孔平面对研至合格。对研的目的在于增加过渡板与隔板联接的磨擦力,提高联接强度。

第二步,在平面适当位置加工6个M14螺孔,将M14螺栓(8.8级)拧入,将过渡板与螺栓焊接固定在隔板上,并打磨光滑。见图2。

第三步,用#20钢材料加工出一螺孔连接块,通过现场预装定位后焊接在过渡板上,完成隔板修复工作,见图3。

4 强度计算

此修复方案的联接强度最低处为过渡板与隔板的联接强度,该联接通过6个M14的螺栓(8.8级)进行联接,认为其为受轴向载荷的螺栓联接,则此螺栓组抗拉承载力为每个螺栓的抗拉承载力之和。查单个M14×2螺栓应力截面积为115平方毫米,6个螺栓总的应力截面积为115×6=690(平方毫米)。汽轮机第24、30级隔板上下半联接是用M33的内六角螺钉进行联接,M33螺栓的应力截面积为694平方毫米,两者相当,应为能满足强度要求。

该隔板修复后机组运行正常。2010年及2011年均揭低压缸检查,修复的两处螺孔均完好。

结语

灰铸铁HT250强度低、塑性差,对焊接冷却速度十分敏感。汽机隔板结构复杂,加工时易出现应力分布不均匀,补焊等修复措施无疑会加剧开裂的倾向。预热有利于灰铸铁修复,但会增加变形倾向。这些情况表明,对完全断裂的灰铸铁隔板通过补焊修复几乎是不可能的。而通过过渡板联接修复方案较为巧妙,需要根据现场的具体情况进行具体分析,制定具体的修复方案。事实证明,过渡板修复是合适的。

[1]王德远,等.某135MW机组汽轮机低压缸隔板螺栓孔开裂故障分析[J].广东电力,2009(08):76-79.

[2]王林,顾卫东,赵彤军,等.汽轮机隔板强度计算研究 [J].汽轮机技术,2005(03):181-182.

[3]陈显坪.电厂金属材料[M].北京:中国电力出版社,2003.