梅钢煤气加压机组的三电控制设计

李永刚

(上海梅山工业民用工程设计研究院有限公司,江苏南京 210039)

1 简要工艺流程

1.1 主要工艺设备

现煤气加压车间有贯通的加压机厂房一座,厂房内由东到西依次布置有AII1200型离心式混合煤气加压机3台,D700-12-2型混合煤气加压机3台,及L48x66WD-1型罗茨焦炉煤气加压机2台。

2台罗茨焦炉煤气加压机一用一备,出口压力为0.06 MPa,最大送气能力为4500 m3/h,担负着部分生活用城市煤气、钢厂RH炉等火炬点火用气的供气任务。

随着梅钢的改造及扩建,现有2台罗茨焦炉煤气加压机已不能满足最终规模的需求,需进行改造,拆除1台L48x66WD-1型罗茨煤气加压机和1台D700-12-2型离心混合煤气加压机,新增2台HL83WD型罗茨煤气加压机。

对于焦炉煤气加压机组,改造后共有3台加压机,分别为2台新加压机及1台旧加压机,正常工作时为2台新加压机一用一备的工作形式,1台旧加压机作为极端情况下的备用。

1.2 工艺流程

改造后的3台加压机并联布置,其入口及出口均设电动阀门,入口出口间设旁通回流阀门,用于加压机轻载启动,保护加压机,另在入口总管和出口总管间也设有总回流调节阀门,调节总出口压力。焦炉煤气经入口总管进入加压机组,经过3台加压机后煤气管道压力由15~17.5 kPa升至60~80 kPa,通过调节加压机转速、调节总回流阀开度等手段保持稳定的出口压力,满足用户的需求。

新增2台加压机电机均采用变频调速控制,正常工作时采用变频调速维持压力稳定。

2 三电控制系统工程设计

2.1 供配电及传动控制系统

本工程用电设备为2台煤气加压机电机设备,电机功率为400 kW,常规情况下应采用6 kV或10 kV等级的电机,同时配备相关的高压配电柜、高压变频装置。经过经济性及维护便利性比较,本工程采用另外一种方案,即采用AC690 V电压等级的电机,配置650 kVA,6 kV/0.69 kV整流变压器,及AC690 V电压等级的变频装置,配套Profibus-DP通讯接口。同时设置旁路主回路,即采用常规MCC控制,在变频器故障时可直接启动、运行加压机,此时不具备加压机调速功能。

不要求调速的设备电机采用MCC控制,如加压机电机的冷却风机、相关电动阀门等,每台电机设一个控制回路,采用传统的硬接线方式将相关信号送至PLC系统。

2.2 仪表检测系统

系统设总管出口流量、压力检测,加压机本体进出口温度、压力检测及轴振动、轴温检测,冷却水管进出口温度检测等。由于现场为气体防爆区域,PLC柜内设隔离安全栅,现场信号经隔离后进入PLC系统。

2.3 基础自动化控制系统

本工程基础自动化控制系统采用SIEMENS S7-300系列PLC,包括控制器、通讯模块、I/O模块、现场总线等。设置1台工业PC机作为HMI操作员站,用于生产区域内所有设备的监控及操作,同时作为工程师站,用于PLC和HMI软件的开发和维护。

系统采用两级控制网络,一级采用现场工业总线Profibus-DP,主要用于控制主机和远程I/O、传动设备的连接和通讯;另一级采用工业以太网Industrial-EtherNet,主要用于操作员站/工程师站与PLC间的通讯,以及与能源管理系统(EMS)网络间连接。

信号输入输出系统采用西门子ET200M远程I/O结构,开关量输入信号电源由PLC系统提供,外部均为无源接点,开关量输出信号均为继电器无源接点输出,开关量I/O模块均采用DC24V信号电源。

2.4 操作方式

根据工艺生产及安全要求,设自动、手动两种操作方式,其中手动方式设现场手动和集中手动两种模式:

自动操作:根据工艺生产情况,在满足联锁条件下,加压机人工画面(HMI)启停,设定好出口压力后,加压机电机运行速度调节自动完成,保持出口压力的稳定。

手动操作:操作人员通过画面(HMI)或在设备现场机旁操作箱上完成设备的起、停操作,仅设必要的安全联锁。

自动用于正常生产,机旁手动仅用于检修、单机调试。

3 应用软件组态及编制

PLC系统软件采用STEP7,上位机监控系统软件采用WINCC,在此基础上开发出PLC应用软件和监控画面,实现对整个生产系统的控制。

应用软件能够实时监控现场各设备的工作状态,显示生产过程中的工作曲线,当参数超过设定范围或设备发生故障时,可根据组态发出不同等级的声光报警,可根据报警信息切换到相应的监控画面,所有的报警信息均被记录在报警数据库中,便于以后的事故分析使用,可以实现报表和图形打印以及各种事件和报警实时打印。

4 罗茨加压机的控制说明

从工艺角度来说,加压机的最终目标是保持系统管网压力稳定,在受到外界工况变化产生压力波动时,可通过两种方式进行压力调节,一个是加压机的转速变频调节,另一个是总回流阀的开度调节,其中:加压机转速增大,管网压力也增大(在总回流阀开度一定的情况下);总回流阀的开度增大,管网压力则减小(在加压机转速一定的情况下)。

4.1 常规控制方式

根据本工程的情况,压力控制一般可采用两种常规控制方式,即:

方式1:单一PID控制,设定值:目标压力,过程值:实时压力,PID运算后的输出给执行元件,即变频器或总回流阀,从节能角度考虑,应首选变频器调节方式。

方式2:分段PID控制,与方式1区别在于当压力在不同的范围内变化时控制不同的执行元件。

两种常规控制方式均有一定的缺点:

方式1:因为本工程的执行元件有两个,而单一的调节回路只能控制一个执行元件。如果我们只做一个回路来控制压力,虽然也有可能实现压力的稳定,但是调节设备的利用率不高,调节范围有限,同时节能效果差。

方式2:确定好压力的分段点后,在某一压力区间采用变频器作PID调节,在另一区间采用总回流阀作PID调节。但由于管网工况是时刻变化的,压力分段人为固定后,不会随工况变化,虽然调节效果比方式1要好,但是它不能将节能效果作到完美。

4.2 最佳控制方式

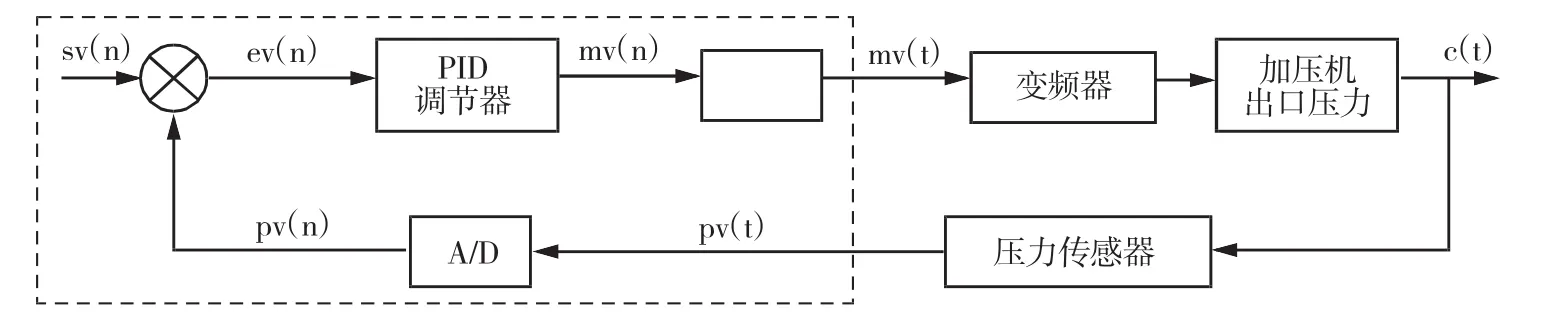

为实现调节范围最大化,并且节能效果最佳,在本工程中采用了两个PID调节回路,即:变频器的PID调节回路和总回流阀的调节回路,相互间根据自己的调节能力相互切换。为了后续阐述方便,下文称变频器的PID调节回路为变频回路,称总回流阀的调节回路为回流回路。其控制框图如图1、2,其中框内部分在PLC内。

两个回路的唯一区别在于执行元件不同,其他结构相同,这就存在一个问题,即两个回路不能同时参与调节,因此一定要找到彼此间的关系,要实现在同一时刻,一个调节回路起作用,一个不起作用,这样达到控制目的。为了使两个回路配合密切,控制采用如下方式:

图1 变频器闭环调节控制系统框图

图2 总回流阀闭环调节控制系统框图

当升压时,先调节回流阀,回流阀调到下限压力还不能满足要求,则再调节变频器回路使压力达到设定值;当降压时,先调节变频器,变频器调到下限压力还不能满足要求,再调节大回流阀回路使压力达到设定值。

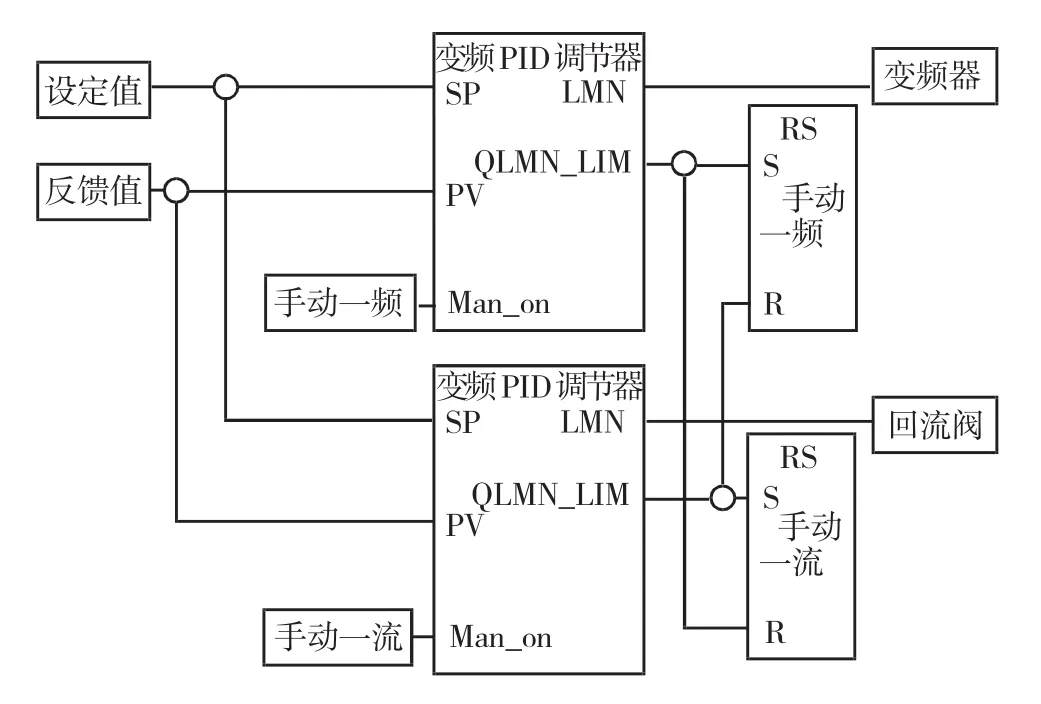

为了实现上述功能,其实只需将两个回路作好互锁即可实现上述功能。用回流回路的输出下限来置位变频回路的自动,用变频回路本身的输出下限来复位自己的自动,使其以当前值输出。同理,用变频回路的输出下限来置位回流回路的自动,用回流回路本身的输出下限来复位自己的自动,使其以当前值输出。

PID控制块本身都是做到了自动跟随手动,但大多数PID功能块都没有做到手动值跟随自动值,为此在软件上,要自己做一个手动值跟随自动值的功能。变频回路和回流回路两个之间的相互关系如图3所示。

5 结束语

本工程于2011年底开始施工,并于2012年2月调试并热负荷试车成功,三电控制系统功能完全满足工艺要求,至今已顺利生产运行数月,对于梅钢煤气管网送气质量的提高起到重要作用。

图3 变频回路与回流回路相互关系框图

说明:(1)PID调节器当Man_on为1时PID手动输出,为0时,PID自动调节。

(2)RS触发器为复位优先。

(3)“○”为连接符。