能源中心在钢铁行业的应用和发展

严洁

(马鞍山钢铁股份有限公司第二能源总厂,安徽马鞍山 243000)

钢铁工业属于能源密集型行业,也是温室气体和烟尘排放大户。步入21世纪以后,钢铁工业的发展进一步受到资源、能源和环境压力的制约。我国钢铁企业要在激烈的国际竞争中生存,就必须抛弃“高投入、高能耗、低产出、重污染”的传统模式,建立一种以“低投入、低能耗、高产出、轻污染”为特点的循环经济模式。我国已将发展循环经济作为国家发展战略之一,而作为国民经济基础的钢铁工业发展循环经济是缓解资源约束矛盾的根本出路。能源中心是钢铁企业发展循环经济的一个有效平台,能在节能减排中发挥巨大的作用。

1 循环经济理论及钢铁工业能耗、污染现状

循环经济是以资源的高效利用和循环利用为核心[1],以低消耗、低排放、高效率为特征,符合可持续发展理念的经济增长模式。循环经济要求以“3R原则”,即减量化(reduce)、再利用(reuse)、再循环 (recycle),为经济活动的行为准则,每一个原则对循环经济的成功实施都是必不可少的。其中,减量化原则属于输入端方法,旨在减少进入生产和消费流程的物质量;再利用原则属于过程性方法,目的是延长产品和服务的使用时间;再循环原则是输出端方法,通过把废弃物再次变成资源以减少最终处理量。21世纪我国经济仍将处于高速增长期,社会房地产、制造业、汽车工业的需求很大,将拉动钢铁工业的继续发展。我国钢铁工业的发展与资源、能源不足和生态环境恶化的矛盾日益突出,而循环经济的显著特征是自然资源的低投入、高利用和废物的低排放甚至零排放,从根本上消解环境与经济发展之间的冲突,是实现环境与经济协调发展的重要手段,钢铁工业发展循环经济是缓解资源约束矛盾的根本出路。

2011年我国钢产量达到68326.5万t,占世界钢产量的44.94%。由于中国钢铁行业一直走的是高能耗、高污染的粗放型发展路线,增加了成本、降低国际竞争力的同时,也给资源和环境带来了严重负面影响。考虑国内外轧钢系统在加工深度、工序能耗和成材率等方面的差异[2],现阶段我国大中型钢铁企业的吨钢可比能耗至少要比先进产钢国家高出17.2%。钢铁工业能源消耗约占全国总能耗的15% 左右[3],废水排放占工业废水总排放量的8.53%,粉尘排放总量占我国工业粉尘排放总量的15.18%,CO2排放量占全国9.2%,固体废弃物排放占全国工业总排放量的17%,SO2排放占全国总排放量的3.7%。究其原因:一方面,普遍采用的是依靠铁矿石、煤为主要原料的高炉-转炉-连铸长流程工艺[4],钢铁工业的主要排放物CO2中的90% 是由高炉及铁前工序排放。另一方面,我国钢铁工业能源介质中煤炭占70%左右且煤质差,而石油类能源和天然气所占比例比美国、德国、日本低15%至25%,由此造成中国钢铁业每吨钢要比这些国家多耗15 kg~20 kg标准煤。此外,废钢资源短缺,电炉冶炼废钢的比例只有10%,而美国电炉钢比约为55%,德国约为30%,日本为25%,这又造成中国吨钢综合能耗比一些发达国家高80 kg标准煤。

能源成本占我国钢铁工业总成本的20%~30%,降低能源消耗和提高能源效率对降低钢铁企业成本、保护环境、节约能源都有重要的意义。我国钢铁工业节能进程经历了从单体设备节能(工序节能)发展为系统节能。

单体设备节能是指采取节能技术、节能措施提高设备和工序能源效率,国内钢铁企业现已普遍采用的技术有:高炉炉顶余压发电(TRT)、干熄焦(CDQ)、高炉喷煤、蓄热式燃烧、转炉煤气回收综合利用等。

系统节能是指采用系统的观点,综合考虑能源和物料的节约,从全流程的角度研究能量的最佳利用,通过对能源和二次能源的动态管理和平衡优化实现节能。钢铁生产过程中消耗一次能源的同时,又产生了如煤气、蒸汽等丰富的二次能源,这部分余热余能的有效利用可以降低一次能源的使用和污染物的排放。同时能源介质可以相互转换,各种能源介质的生产和使用相互制约。

国内许多钢铁企业一直致力于优化能源调度和能源平衡方面,提高能源管理水平提高能源利用率。由于钢铁生产工艺复杂和流程长,有必要实时监视各种能源系统运行情况,进行科学管理和优化调度;此外钢铁生产过程中还有一些如设备故障和生产计划临时变更等不确定因素,导致能源产、用不协调,降低了能源使用效率。能源的整体平衡是实现钢铁生产节能的有效手段,能源中心将节能、平衡和优化有机结合起来,对企业节能和发展都有重要意义。

2 能源中心的发展历史和国内外应用情况

能源中心通过自动化技术、信息化技术和集中管理的模式,对能源系统的生产、输配和消耗环节实施集中动态数字化监控和扁平化管理,改进和优化能源平衡,实现系统性节能降耗的管控一体化目标。

20世纪60年代,日本八蟠制铁所设计了世界上第一个能源中心,实现了对使用能源的统一管理[5];1976年,京洪钢铁公司扇岛厂建立的能源中心,可对该厂的动力和电气设备进行集中监视;美国的Allnco东部钢铁分公司建立的的能源中心,具有能源系统计算机管理的能力,通过优化能源及资源分配,实现二次能源的再分配、能源消耗自动计量和制定合理的能源外购方案;印度的Bhilai钢铁公司能源中心的能源管理系统融合了能源的监视、能源的建模与优化功能,实现了以外购能源最小化为优化目标的煤气介质的优化利用;奥钢联的VASL钢铁厂于1996年9月建成了能源中心,通过随后几年的逐步完善,能源中心系统除了基本的监视功能外,还具有能源预测、能源负荷均衡的功能。

国内能源中心起步晚、发展慢。20世纪80年代,国内第一套能源管理中心在宝钢建成。作为钢铁企业以信息自动化技术促进能源管理及工艺技术创新、实现清洁生产、提高企业经济效益的的手段,能源管理中心在国内钢铁企业中越来越受重视。马鞍山钢铁公司、武汉钢铁公司、沙钢集团、济南钢铁公司、鞍山钢铁公司、首钢京唐钢铁公司等钢铁企业已建成能源中心,本溪钢铁集团有限公司、莱芜钢铁集团有限公司等企业也正在建设能源中心。

3 马钢能源中心

3.1 概述

马钢能源中心是为配合马钢新区“十一五”技术改造和结构调整而建设的一个集过程监控、能源管理、能源调度为一体的、以计算机网络技术为基础的监控一体化系统。整个新区的产能、调度、用能均由二能源总厂通过能源中心来统一管理、统一调度、统一平衡。从系统的角度对能源系统的生产、输配、调度管理、运行操作、信息分析、人力资源利用、异常处理等全方位管理[6],以最少的人力、先进的手段、高效的体制、完备的信息实现安全稳定、经济平衡、优质环保的能源生产。

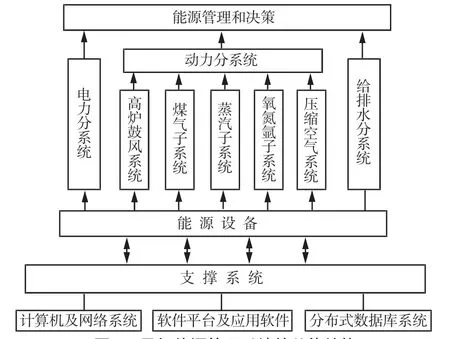

能源中心分为动力系统、电力系统、给排水系统三个部分。监控画面包括高炉煤气、焦炉煤气、转炉煤气、高炉鼓风、压缩空气、氧气、氮气、氩气、氢气、蒸汽、电、生产水、生活水等能源介质。见图1。

3.2 能源中心网络结构

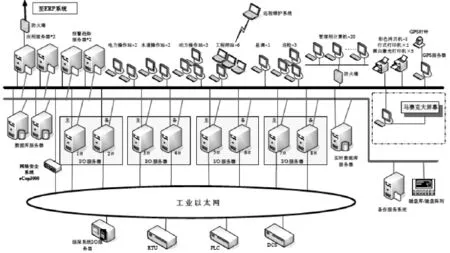

能源中心从功能层次上通常具有三层结构(见图2):信息采集层、实时数据处理层和应用管理层。信息采集层主要由RTU、DCS、PLC等信息采集设备组成。远程终端设备(RTU)是安装在远程现场的电子设备,用来监视和测量安装在远程现场的传感器和设备。RTU将测得的状态或信号转换成可在通信媒体上发送的数据格式。它还将从中央计算机发送来得数据转换成命令,实现对设备的功能控制。PLC、DCS是各能源厂的现场控制设备,通过工业以态网将过程信号传至能源中心。实时数据处理层通常使用实时数据库,利用相关组态软件完成实时数据的处理和归档。将I/O服务器连接,所有的现场信号经工业以太网后均进入I/O服务器。实时数据服务器、备份服务器、报警趋势服务器等均从此服务器中取得数据。同时,各操作站、工程师站等亦经过此服务器向下位机(RTU、综合保护I/O服务器、PLC、DCS等)下达操作控制命令。应用管理层主要由应用服务器、数据库服务器、实时数据库服务器、报警趋势服务器、各操作员站、工程师站等组成。负责数据分析、趋势形成、报表生成打印、计划生成、调度命令下达等。

图1 马钢能源管理系统的总体结构

图2 能控中心系统网络结构

3.3 能源中心主要功能

数据采集:能源数据参数如温度、压力、流量由监控点采集后,经PLC通过网络直接传入EMS或先由现场子站采集再通过网络传入EMS。

实时监控:能控员在能源中心对系统的运行状态进行全面监控。监控系统包括:过程画面、曲线趋势、报警信息、语音提示、大屏幕显示等。

质量管理:通过人工化验结果或在线检测仪器测量,对能源介质的质量进行实时跟踪,避免不合格的能源介质供应,确保整个能源系统的安全稳定运行。

供需实绩:按不同能源介质自动生成供需日报和月报,显示能源介质如供入量、用户使用量、放散量等数据,以及计算工序单耗。

运行管理[7]:包括电子值班日志、停复役审批、查询以及运行方式安排等。

3.4 能源中心特点和优势

分散控制和集中化管理相结合提高管理效率。分散控制集中调度的优点是针对性强、信息传递效率高单、系统适应性强,简化了管理流程,能最大程度提高能源使用效率。

实时数据采集、在线监控的功能和无人值守管理模式的应用提高工作效率、优化了能源管理流程[7]、降低人力资源成本,实现单体节能向系统节能的转变。

实现能源管理的事后管理向事前管理转变。能源介质供需情况在线监控、调整为管理人员提供了有效手段,编制能源供需计划、按计划安排生产运行、设备检修;预测能耗,制定节能管理方案。

4 能源中心的发展趋势

当今,能源和资源局势日益紧张,钢铁行业发展循环经济有重要的战略意义。能源中心的特点和优势,在钢铁企业节能减排中的作用已为越来越多企业所重视,随着计算机技术、信息技术、控制技术等发展和管理经验不断积累,能源中心今后的发展趋势如下:

(1)能源管理中心自身功能进一步开发。在目前已有的数据采集、远程监控、运行支持、供需实绩和工序能耗功能的基础上。根据企业的需要继续完善、挖掘自身功能。

(2)作为管控一体化的系统,能源管理的体制和方法对能源管理中心效果的发挥有很大影响。目前扁平化集中管理方式的已发挥出其优势,结合能源管理中心的职能对其继续优化和调整。

(3)能源中心将进一步与ERP(Enterprise Resource Planning,企业资源计划)深入结合。把物流、人流、资金流、信息流统一起来进行管理,为企业决策层提供以系统化思想解决降低成本、提高生产效率和优化管理的平台。

[1]殷瑞钰,张春霞.钢铁企业功能拓展是实现循环经济的有效途径[J].钢铁,2005,40(7).

[2]刘文超,蔡九菊.钢铁企业能耗分析及节能对策研究[J].工业炉,2011,33(3):8-11.

[3]王维兴.科学评价中国钢铁工业能耗与国际先进水平的差距[EB/OL].中国钢铁企业网,2009.

[4]徐匡迪.低碳经济与钢铁工业[J].钢铁,2011,45(3):1-11.

[5]聂秋平.钢铁企业能源平衡与过程优化调度策略及应用[C].中南大学博士论文,2011.

[6]马殿同.马钢公司能源管理系统[J].冶金自动化,2008,S1:172-175.

[7]王海风,张春霞.能源中心在钢铁企业中的应用和发展趋势[J].中国冶金,2009,19(2):6-9.